Ротор электродвигателя » Гиброид.ру

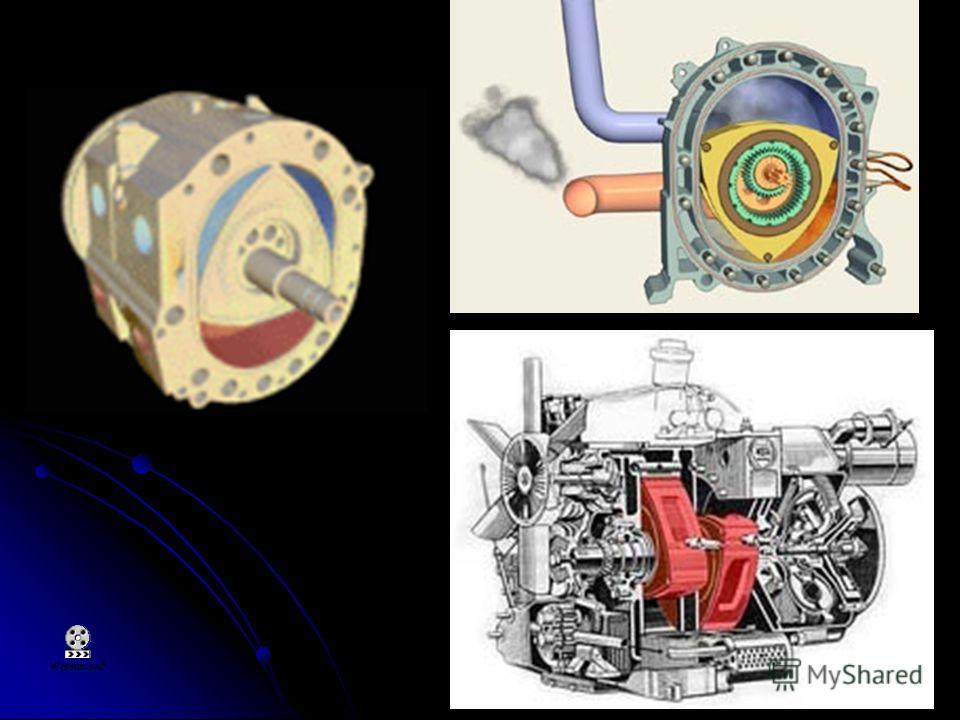

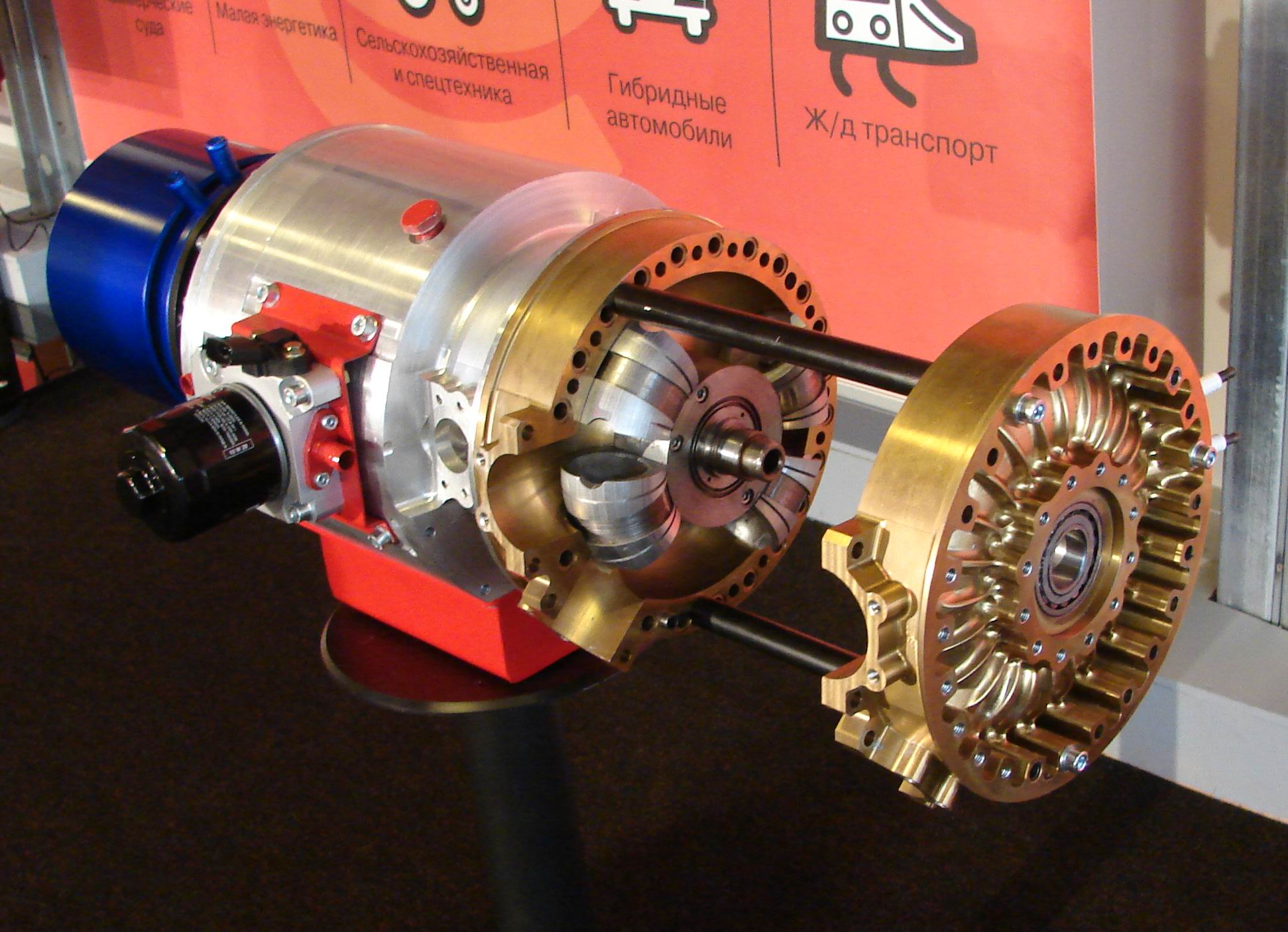

Ротор электродвигателя — это подвижная часть, в машинах переменного тока его роль исполняет якорь. Электродвигатель – это машина, которая преобразует электрическую энергию в механическую. Электрическая машина состоит из неподвижной и подвижной частей – статора и ротора. Ротор электродвигателя постоянного тока часто называют якорем.

Различают короткозамкнутые и фазные роторы. Фазные используются с обмоткой и применяются в тех случаях, когда необходимо уменьшить пусковой ток, а также регулировать частоту вращения асинхронного электродвигателя. Такие двигатели раньше использовались в крановых установках, теперь же на смену фазным роторам пришли преобразователи частоты.

При включении машины в электрическую сеть в статоре возникает магнитное поле, которое пронизывает обмотку ротора, тем самым, наводя в ней ток индукции и приводя его во вращение. Если используется преобразователь частоты вращения, то часто вращение ротора устанавливается вручную.

Ротор асинхронного электродвигателя состоит из листов электромеханической стали, и может быть выполнен с контактными кольцами либо короткозамкнутым с беличьей клеткой. При короткозамкнутой конструкции обмотка состоит из металлических стержней (чаще всего бронза, медь или алюминий), которые располагаются в пазах и соединены на концах кольцами. Соединение колец осуществляется с помощью припоя или сварки. Если же стержни изготавливаются из алюминия или алюминиевых сплавов, то припой и сварку провести нельзя.

Ротор электродвигателя с контактными кольцами в пазах имеет трехфазную обмотку, которая очень похожа на обмотку статора, включенную в цепь соединением типа «Звезда». Начала фаз соединяются с контактными кольцами, которые закреплены на концах валов. Для регулирования частоты вращения и для плавного пуска двигателя можно к фазам обмотки через кольца и щетки подключить реостаты. После того, как подвижная часть двигателя успешно разгонится, контактные кольца накоротко замыкаются.

В шаговых электродвигателях ротор устанавливается с дискретным угловым перемещением. Заданное положение вала фиксируется с помощью подачи питания на соответствующую обмотку. Для того чтобы перейти в другое положение необходимо снять напряжение с одной обмотки и подать на другую. В вентильных электродвигателях питание обмоток осуществляется с помощью полупроводниковых элементов.

Ротор электродвигателя — что это?

В каждом аппарате, работающем от электрической энергии, используется такое устройство как электродвигатель, который состоит из статора – неподвижной части и ротора – подвижной. Далеко не каждому известно что такое ротор электродвигателя и какие его функции, поэтому, возникают ложные представления.

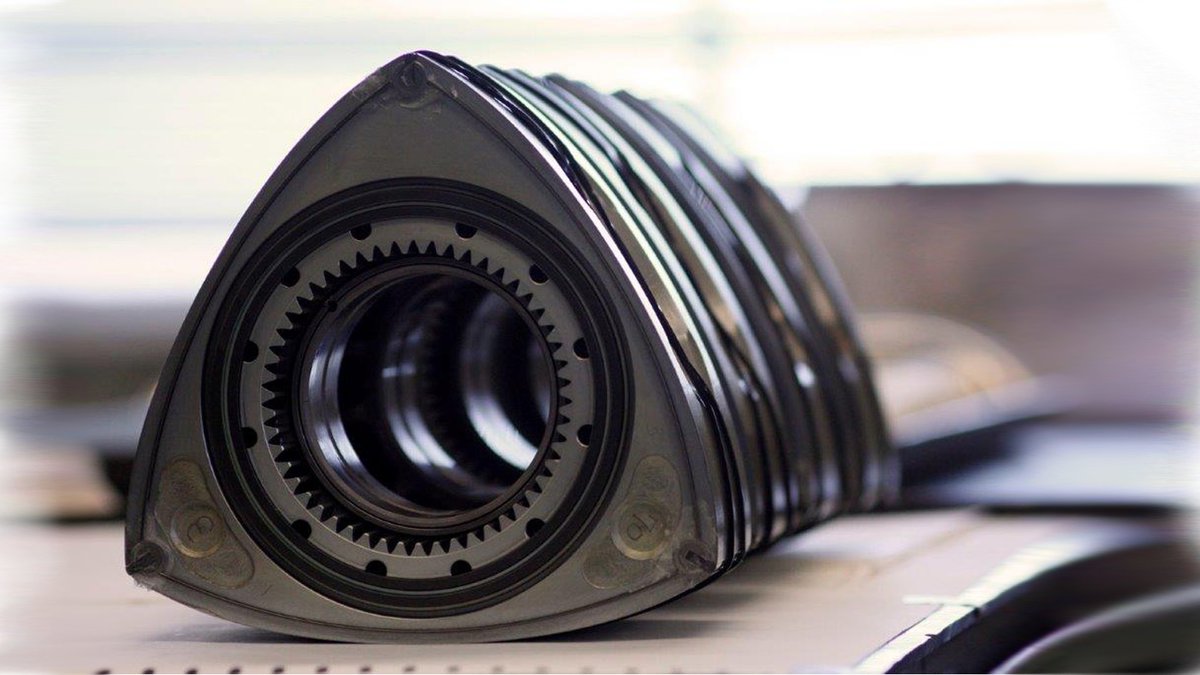

Состоит ротор из цилиндра, составленного из листов штампованной электротехнической стали, которые одеты на вал. По своей природе роторы бывают фазными и короткозамкнутыми. Фазные роторы имеют обмотку трёхфазного типа со схемой соединения «звезда» и вращающимися вместе с валом контактными кольцами. К данным кольцам с помощью определённых щёток возможно подключить:

- дроссели для удержания токов ротора и стабилизации работы электродвигателя в моменты возможных перегрузок и падения оборотов;

- источник постоянного тока;

- пускорегулирующий реостат, для увеличения пускового момента с помощью снижения пускового тока;

Таким образом, фазные роторы снабжают асинхронные электродвигатели рабочей стабильностью, позволяя использовать их в различных установках по типу мостовых кранов и других устройств, где не требуются широкая и плавна регулировка скорости электродвигателей большой мощности.

Короткозамкнутый ротор, имеющий обмотку с названием «беличье колесо» состоит из вставленных в сердечник стержней алюминиевого или медного происхождения и коротко замыкающих колец с торцевым лопастями. Для улучшения его пусковые характеристики на роторе выполняют паз специальной формы, создающий из-за своей неординарной относительно оси вращения структуры эффект вытеснения тока, вызывающего большие показатели сопротивлений, например, при пуске. Применяют такие роторы в двигателях асинхронного типа в приводах, которые не используют большие пусковые моменты, например, это могут быть водные насосы небольших мощностей без возможности регулировки рабочей скорости.

Среди всех преимуществ двигателей с короткозамкнутым ротором можно выделить:

- практически одинаковая скорость с применением разных нагрузок;

- допустимость больших рабочих перегрузок;

- простота и удобство автоматизации пуска;

- высокие показатели КПД;

- конструктивная простота.

Как видим, хотя внешне и функционально роторы и имеют различия, влияющие существенно на область их применения, используются они в равных долях во всех сферах деятельности человека. Так, электродвигатели от Siemens изготавливаются с роторами и того и другого типа, что способствовало крупному внедрению этих агрегатов во многие производственные процессы.

Быть может он не нашёл столь широкого применения как фазный ли короткозамкнутый, но имеет ряд преимуществ:

Быть может он не нашёл столь широкого применения как фазный ли короткозамкнутый, но имеет ряд преимуществ:

- низкая себестоимость;

- простота изготовления;

- высокий пусковой момент;

- высоких показатель механической прочности, что немаловажно в машинах работающих на высоких скоростях.

Специалисты ЭНЕРГОПУСК ответят на Ваши вопросы:

8-800-700-11-54 (8-18, Пн-Вт)

Электромагнитные дефекты | Спектральная вибродиагностика

«Диагностика дефектов вращающегося оборудования по вибрационным сигналам» 2012 г.

3.2. Дефекты оборудования уровня «механизм»

Анализируя сигналы с датчиков вибрации, установленных

на опорных подшипниках электрических машин, можно выявить достаточно много

специфических дефектов состояния, возникающих только в электродвигателях и

генераторах различного типа.

Применение вибрационных методов диагностики дефектов состояния электродвигателей и генераторов обычно является первым этапом в оценке их состояния. Так происходит потому, что они позволяют оперативно анализировать состояние оборудования непосредственно во время его работы, или как это принято называть в литературе, реализуют диагностику и мониторинг технического состояния в режиме «on-line».

После

применения вибрационного анализа для диагностики дефектов в электрических

машинах, и выявления основных характерных признаков существования того или иного

дефекта, можно, а иногда даже необходимо, применять другие, специализированные

и, естественно, более точные методы диагностики состояния электрических машин.

Очевидно, что описание этих методов выходит за рамки данной работы, и ознакомиться с ними можно, если обратиться к другой, более специализированной литературе. Частично, но все равно более широко, чем это обычно делается в «обычной» литературе по вибрационной диагностике, эти методы рассмотрены в данном разделе. Некоторые аспекты диагностики электротехнического оборудования приведены ниже, в соответствующем разделе.

При

выборе дефектов, которые мы описываем в данном разделе, мы исходили из простого

определения. Если дефект можно диагностировать при помощи установки датчиков

вибрации на опорных подшипниках, то его описание включено в данный раздел. Если

же для диагностики необходимо устанавливать датчики вибрации в других точках

контролируемой электрической машины, то описание диагностики таких дефектов

вынесено в особый раздел данного методического руководства.

Обычные, достаточно широко распространенные причины повышенной вибрации электрических машин «не электромагнитного характера», такие как небаланс, проблемы подшипников, наличие изогнутого вала, и т. д. в данном разделе методического руководства никак не рассматриваются. По вопросам диагностики этих дефектов в двигателях и генераторах вибрационными методами следует обращаться к соответствующим разделам данного руководства.

Для проведения диагностики различных

электромагнитных дефектов в электрических машинах необходимо использовать

измерительное оборудование, имеющее достаточно высокие эксплуатационные параметры.

Не все приборы, хорошо подходящие для диагностики дефектов механической природы

возникновения, такие как небаланс, расцентровка, и т. д., могут быть

использованы для анализа технического состояния электрических машин переменного

тока.

Для успешной диагностики различных электромагнитных проблем в электрических двигателях и генераторах необходим анализатор спектров вибросигналов с очень высокой разрешающей способностью, с числом спектральных линий, не меньшем, чем 3200, а желательно и лучше. Кроме того, такой прибор должен иметь возможность проводить регистрацию вибрационных сигналов в течение достаточно длительного интервала времени, не менее 10 — 20 секунд. Это необходимо делать для эффективного разделения проблем механической и электромагнитной природы возникновения, что возможно сделать только в момент отключения контролируемого агрегата от питающей сети.

Измерение

вибрации на подшипниках электродвигателей и генераторов нужно всегда проводить

в трех направлениях — вертикальном, поперечном и осевом, иначе потом будет невозможно

провести полную диагностику состояния. Идеальным является синхронная регистрация

(не путать с синхронизированной регистрацией, которая гораздо менее эффективна)

сразу шести вибросигналов с двух подшипников электрической машины. Обычно это

повышает достоверность диагнозов дополнительно не менее чем на 10 %.

Идеальным является синхронная регистрация

(не путать с синхронизированной регистрацией, которая гораздо менее эффективна)

сразу шести вибросигналов с двух подшипников электрической машины. Обычно это

повышает достоверность диагнозов дополнительно не менее чем на 10 %.

3.2.6.1. Описание физических процессов в электрических машинах

Вопросами

диагностики текущего технического состояния и поиска дефектов в электрических машинах

обычно занимаются специальные электротехнические службы, знакомые с

особенностями физических процессов в двигателях и генераторах. Для тех, кто

раньше не был практически связан с процедурой оценки состояния электротехнического

оборудования, необходимо обязательно ознакомиться со специальной литературой,

описывающей основные особенности его работы.

Дело в том, что существует несколько типов электрических машин, процессы в которых значительно отличаются друг от друга. Кроме того, в каждом типе электрических машин существует несколько специфических особенностей, не зная которые очень сложно проводить корректную оценку их технического состояния.

В

самом начале данного раздела, на первом этапе описаний, кратко вспомним некоторые

основные определения и понятия из минимального, по объему, курса электрических

машин. Сделаем это для простоты объяснения причин возникновения вибрации в

электрических машинах, а так же для того, чтобы не загромождать эти объяснения

в дальнейшем, Знание этих основополагающих понятий совершенно необходимо для

проведения корректного диагностирования дефектов электрических машин, для

правильного толкования спектрального состава регистрируемых вибрационных

сигналов.

По принципу действия различают три основных типа широко применяемых электрических машин:

- Синхронные машины переменного тока, в которых частота вращения ротора совпадает с частотой вращения электромагнитного поля в зазоре. Эти машины могут работать в режимах двигателя и генератора, в практике встречаются и те, и другие.

- Асинхронные машины переменного тока, в которых ротор вращается несколько медленнее. Величина отставания ротора от статора составляет несколько процентов, и характеризуется термином «скольжение». Теоретически также могут работать в режимах двигателя и генератора, но на практике встречаются практически одни двигатели.

- Машины постоянного тока. Это также обратимые электрические машины, допускающие

двигательный и генераторный режимы работы.

На практике встречаются и те, и другие

исполнения машин постоянного тока.

На практике встречаются и те, и другие

исполнения машин постоянного тока.

В данном разделе методического руководства будут рассмотрены основные способы диагностики состояния и поиска дефектов состояния электрических машин переменного тока, синхронных и асинхронных, как наиболее распространенных в промышленности и в быту. Электромагнитные проблемы машин постоянного тока очень сложно поддаются диагностике, в основе которой лежит анализ вибрационных сигналов с опорных подшипников, поэтому рассматриваться здесь не будут.

Синхронные

и асинхронные машины являются по своему принципу действия обратимыми, т. е. могут

работать в как режиме двигателя, так и в режиме генератора. В дальнейшем

диагностика дефектов статоров синхронных и асинхронных машин, двигателей и

генераторов, не будет подразделяться, т. к. они имеют одинаковые по конструкции

статоры. Синхронные машины отличаются от асинхронных только конструкцией

ротора, что найдет отражение в специальном подразделе, где будут описаны наиболее

часто встречающиеся дефекты короткозамкнутых роторов.

к. они имеют одинаковые по конструкции

статоры. Синхронные машины отличаются от асинхронных только конструкцией

ротора, что найдет отражение в специальном подразделе, где будут описаны наиболее

часто встречающиеся дефекты короткозамкнутых роторов.

Очень важно уже на самом первом этапе диагностики, заранее, определиться с диапазоном численных значений частоты вращения ротора и электромагнитного поля в зазоре. Для этого необходимо знать оборотную частоту вращения электромагнитного поля статора и оборотную частоту вращения ротора электрической машины переменного тока. Именно они определяют требования к приборам вибрационного контроля.

Максимальная

частота вращения ротора электрической машины переменного тока определяется в

размерности «обороты в минуту». В иностранной литературе широко используется

термин RPM, что является сокращением

стандартного параметра «Rotation Per Minute»,

т. е. те же «обороты в минуту». Эта максимальная частота вращения также является

и номинальной, так как в нормальных условиях частота вращения машины переменного

тока редко регулируется, а если и регулируется, то практически всегда с использованием

преобразователей частоты.

е. те же «обороты в минуту». Эта максимальная частота вращения также является

и номинальной, так как в нормальных условиях частота вращения машины переменного

тока редко регулируется, а если и регулируется, то практически всегда с использованием

преобразователей частоты.

Частота

вращения ротора численно равна произведению частоты питающей сети, измеряемой в

[Гц], умноженной на переводной коэффициент, равный 60 (количество секунд в одной

минуте). В России принят стандарт частоты питающей сети в 50 Гц. Поэтому максимально

возможная частота вращения роторов двигателей и генераторов переменного тока

составляет 3000 об/мин. При частоте питающей сети в 60 Гц, что являющейся

стандартной в Америке и в Японии, максимальная частота вращения ротора машины переменного

тока составит 3600 об/мин.

В зависимости от особенностей конструкции статоров машин переменного тока частота вращения электромагнитного поля в зазоре может изменяться. Для определения этой частоты формула определения частоты вращения поля должна быть дополнена еще одним сомножителем «Р», находящимся в знаменателе:

N0 = 60 * F1 / P

Таким

образом, частота вращения электромагнитного поля в зазоре электрической машины N0 равняется частному от деления максимальной частоты

вращения электромагнитного поля в зазоре на число «пар полюсов статора – Р». Это конструктивный параметр обмотки

статора, и он может принимать только целые значения, равные 1, 2, 3, 4, 5 и т.

д. При этом частота вращения поля в зазоре электрической машины будет равна

соответственно 3000 об/мин, 1500, 1000, 750, 600 и т. д.

д.

При числе пар полюсов, отличном от единицы, частота вращения поля в зазоре электрической машины отлична от частоты питающей сети, причем в меньшую сторону от стандартных 3000 об/мин. Это очень важно учитывать при первой диагностике состояния «мало знакомых» электрических машин по спектрам вибросигналов.

В синхронных электрических машинах

переменного тока частота вращения ротора всегда совпадает с частотой

вращения электромагнитного поля в зазоре. Именно поэтому такие машины

называются синхронными. Такие электрические машины имеют достаточно большую

мощность, что связано с особенностями их конструкции. Можно смело утверждать,

что «встретить» синхронную машину с мощностью менее 1000 кВт на практике очень

сложно. Их мало, но они имеют большую единичную мощность, генераторы достигают

мощностей до 800 МВт и более.

В асинхронных машинах переменного тока частота вращения ротора всегда меньше частоты вращения электромагнитного поля в зазоре на небольшую величину, ротор отстает от электромагнитного поля. Это отставание обычно называется скольжением «s» и измеряется в долях от единицы или в процентах. Имеющаяся небольшая разница в частотах вращения поля и ротора называется частотой скольжения ротора, которая измеряется в герцах или в процентах. В диагностике дефектов ротора асинхронного двигателя эта частота имеет большое значение.

Стандартный

ряд рабочих частот вращения роторов асинхронных двигателей, в зависимости от числа

пар полюсов обмотки статора, можно примерно представить в виде последовательности

чисел — 2900 об/мин, 1450 об/мин, 970 об/мин.

Из этого ряда» хорошо видно, что частота вращения ротора асинхронной электрической машины всегда отстает от частоты вращения электромагнитного поля в зазоре электрической машины. Для сравнения напомним, что в синхронных машинах переменного тока, где частота вращения ротора совпадает с частотой вращения поля в зазоре, этот ряд рабочих частот вращения электрических машин составляет 3000, 1500, 1000 об/мин.

Отдельно необходимо остановиться на термине, который практические диагносты достаточно широко используют на практике, но, может быть, не совсем корректно понимают его смысл. В самом общем случае этот термин звучит примерно как «электромагнитные вибрации и электромагнитные гармоники в спектре вибрационного сигнала».

В

электрических машинах переменного тока возможно возникновение специфических

вибраций двух типов. Конечно, реальных причин повышения вибрации в

электродвигателях и генераторах может быть гораздо больше, но при измерении

вибрационных сигналов на опорных подшипниках реально зарегистрировать можно

только «отклики» от этих двух причин. В другом разделе нашего руководства мы частично

затронем некоторые другие аспекты вибрационной диагностики состояния

электротехнической составляющей электрических машин, здесь же мы рассмотрим

только способы диагностики возможных «механических дефектов» электрических

машин.

Конечно, реальных причин повышения вибрации в

электродвигателях и генераторах может быть гораздо больше, но при измерении

вибрационных сигналов на опорных подшипниках реально зарегистрировать можно

только «отклики» от этих двух причин. В другом разделе нашего руководства мы частично

затронем некоторые другие аспекты вибрационной диагностики состояния

электротехнической составляющей электрических машин, здесь же мы рассмотрим

только способы диагностики возможных «механических дефектов» электрических

машин.

Для начала дадим определение основным электромагнитным вибрациям, которые можно зарегистрировать на опорных подшипниках синхронных и асинхронных электрических машин. Как мы уже говорили, они могут возникать по нескольким причинам.

Во-первых, это электромагнитные вибрации

ферромагнитных сердечников и стальных конструктивных элементов

электротехнического оборудования, по которым во время работы оборудования

протекает переменный магнитный поток.

Эти вибрации возникают за счет специфического процесса, который в литературе называется магнитострикцией. Этот эффект обусловлен тем, что при перемагничивании ферромагнитных материалов сердечника происходит изменение внутренней ориентации элементарных намагниченных частиц, доменов. При каждом перемагничивании сердечника происходит поворот доменов на 180 градусов, что в итоге и приводит к небольшому «линейному расширению» ферромагнитного материала. Чем больше величина магнитного потока в сердечнике, тем больше размеры элементарных доменов в ферромагнитном сердечнике, и тем больше будут вибрации сердечника электрической машины.

Поскольку

перемагничивание сердечника магнитным потоком происходит дважды за один период

питающей сети, то и частота вибрации, обусловленная эффектом магнитострикции,

равняется удвоенной частоте питающей сети, т. е. она равняется 100 Гц. Мы

обращаем дополнительное внимание читателя на то, что вне зависимости от

оборотной частоты вращения ротора электрической машины, частота вибрации сердечника

(пакета стали статора) всегда равняется 100 Гц.

е. она равняется 100 Гц. Мы

обращаем дополнительное внимание читателя на то, что вне зависимости от

оборотной частоты вращения ротора электрической машины, частота вибрации сердечника

(пакета стали статора) всегда равняется 100 Гц.

Если оборотная частота ротора равняется 50 Гц, то гармоника электромагнитной вибрации располагается на спектре «в том месте», где может находиться вторая гармоника оборотной частоты. Если же оборотная частота ротора равняется, например, 25 Гц, то гармоника электромагнитной вибрации на спектре будет располагаться на месте четвертой гармоники оборотной частоты. Этими двумя простыми примерами мы еще раз подчеркнули, что электромагнитная гармоника не связана с частотой вращения ротора электрической машины, а зависит только от частоты питающей сети.

Во-вторых,

вибрации в электрической машине вызываются специфическими электродинамическими

силами, которые в литературе принято называть «амперовыми силами», т. к. их

величина определяется по закону Ампера. Смысл закона Ампера звучит следующим

образом – на два проводника с током действует сила взаимного притяжения,

пропорциональная квадрату протекающего по проводникам тока, и обратно

пропорциональная расстоянию между проводниками. Если направление тока в обоих

проводниках одинаковое, то проводники притягиваются друг к другу. Если токи в

параллельных проводниках текут в разные стороны, то проводники отталкиваются

друг от друга.

к. их

величина определяется по закону Ампера. Смысл закона Ампера звучит следующим

образом – на два проводника с током действует сила взаимного притяжения,

пропорциональная квадрату протекающего по проводникам тока, и обратно

пропорциональная расстоянию между проводниками. Если направление тока в обоих

проводниках одинаковое, то проводники притягиваются друг к другу. Если токи в

параллельных проводниках текут в разные стороны, то проводники отталкиваются

друг от друга.

Самое

важное для нас в этом законе заключается в том, что в числителе стоит произведение

токов в проводниках, т. е. квадрат тока промышленной частоты. Из тригонометрии

следует известное соотношение, гласящее, что квадрат синусоидального сигнала

есть другой гармонический сигнал, но имеющий удвоенную частоту. Таким образом,

мы аналогично получаем, что сила электродинамического воздействия между двумя

проводниками с синусоидальными токами промышленной частоты имеет удвоенную

частоту, относительно частоты питающей сети.

Таким образом,

мы аналогично получаем, что сила электродинамического воздействия между двумя

проводниками с синусоидальными токами промышленной частоты имеет удвоенную

частоту, относительно частоты питающей сети.

Таким образом, мы определили, что вибрации электрической машины, не вызванные механическими проблемами, имеют удвоенную частоту относительно частоты питающей сети, т. е. равную 100 Гц. Это определение относится как к электромагнитным причинам повышенной вибрации, возникающим в сердечниках электрических машин силами магнитострикции, так и к электродинамическим силам взаимодействия проводников друг с другом, возникающим при протекании токов по обмоткам электрической машины.

Все

это можно сказать несколько иначе. Основная, или, говоря терминами, принятыми в

вибрационной диагностике, оборотная частота электромагнитных сил и вибраций в

электрической машине равна удвоенной частоте питающей сети. Это совершенно

отдельная сила, не связанная с частотой вращения ротора, что может быть легко выяснено

при помощи средств кепстрального анализа. Она просто имеет частоту, равную

удвоенной частоте питающей сети. Гармоники основной частоты этой силы имеют

значения 200 Гц, 300, 400 и т. д. В чистом виде эта сила очень явно проявляется

в статическом электрооборудовании. Примером этого является трансформатор, в

котором гармоника вибрации с частотой питающей сети в 50 Гц практически

отсутствует, а максимальное значение имеет гармоника вибрации с частотой 100

Гц.

Это совершенно

отдельная сила, не связанная с частотой вращения ротора, что может быть легко выяснено

при помощи средств кепстрального анализа. Она просто имеет частоту, равную

удвоенной частоте питающей сети. Гармоники основной частоты этой силы имеют

значения 200 Гц, 300, 400 и т. д. В чистом виде эта сила очень явно проявляется

в статическом электрооборудовании. Примером этого является трансформатор, в

котором гармоника вибрации с частотой питающей сети в 50 Гц практически

отсутствует, а максимальное значение имеет гармоника вибрации с частотой 100

Гц.

Есть еще и третья (по порядку нашего повествования,

а не по порядковому номеру в спектре) гармоника вибрации, имеющая

электромагнитную природу возникновения. Она называется зубцово – пазовой

гармоникой. Она не всегда столь значительна, как первые две, но сказать о ней

все равно нужно.

Зубцово – пазовая гармоника вызывается особенностями конструктивного исполнения электрической машины переменного тока. У нее на статоре и на роторе обмотка всегда укладывается в пазах. При вращении ротора в зазоре статора возникает периодическое чередование ферромагнитных зубцов и пазов на статоре и роторе. Это приводит к модуляции магнитного потока в зазоре частотой, связанной с количеством пазов на роторе и статоре электрической машины.

При

разработке электрических машин принимаются все меры, чтобы исключить влияние зубцово

— пазовой структуры на работу машины. На статоре и роторе всегда различное

число пазов, на роторе применяется «скос» пазов, когда ось паза идет не вдоль

оси ротора, а как бы немного закручена вокруг оси и т. д. Тем не менее,

существуют типы электрических машин, в которых «пазовая» гармоника оборотной

частоты ротора является явно выраженной на спектре.

Необходимо хорошо понимать, что все эти три гармоники в спектре вибросигнала, имеющие электромагнитную природу возникновения, не всегда являются признаками наличия дефектов в контролируемой электрической машине, они практически всегда сопровождают ее работу. Признаком наличия дефекта обычно является увеличение амплитуд электромагнитных гармоник выше некоторого уровня, являющегося порогом нормального состояния оборудования.

Основной признак того, что анализируемая гармоника в спектре сигнала вибрации имеет электромагнитную причину возникновения — мгновенное исчезновение этой гармоники сразу после отключения электрической машины от сети.

Очень

важным является то, что диагностика причин повышенной вибрации электрических

машин должна проводиться при возможно большей нагрузке двигателя. Если исследования

будут проводиться на холостом ходу, или же при небольшой нагрузке, то диагностика

дефектов будет затруднена.

Если исследования

будут проводиться на холостом ходу, или же при небольшой нагрузке, то диагностика

дефектов будет затруднена.

3.2.6.2. Сводка электромагнитных проблем ротора и статора

Приведем краткую сводку по электромагнитным проблемам электрических машин, которые можно эффективно диагностировать по спектрам вибросигналов. Здесь же приведем все характерные признаки каждого вида дефекта.

Для описания дефектов здесь и далее будем использовать термины:

F1 — частота питающей сети, в России равна 50 Гц.

FЭМ — частота электромагнитных сил в электрических машинах, равна удвоенной частоте сети, в России 100 Гц.

N0 — частота вращения

поля в зазоре электрической машины, численно равна частному от деления 3000 на

число пар полюсов Р, которое может

принимать целые значения от единицы и более (об/мин).

F0 — частота электромагнитного поля в зазоре, Гц.

FP — собственная частота вращения ротора электрической машины. Для синхронных машин она равна частоте вращения поля. Для асинхронных машин она меньше на величину скольжения ротора.

FP = F0 (1 — s)

s - скольжение ротора относительно электромагнитного поля в асинхронных машинах, безразмерная величина, численно равняется разнице между частотой вращения поля в зазоре и частотой вращения ротора, отнесенной к частоте вращения поля в зазоре

s = (N0 — FP) / N0

FП — зубцово — пазовая

частота вибрации, численно равная произведению числа пазов (на роторе или

статоре) на частоту электромагнитного поля в зазоре. Может быть повышенной

относительно статора, относительно ротора, может быть разностная или суммарная

частота биений пазовых частот ротора и статора.

Может быть повышенной

относительно статора, относительно ротора, может быть разностная или суммарная

частота биений пазовых частот ротора и статора.

Наиболее важные проблемы статора, которые можно диагностировать на основе анализа вибрационных сигналов:

- Ослабление прессовки пакета стали, обрыв

или замыкание стержней, витков, или даже секций в обмотке статора. Соответствующие

вибрации проявляются на частоте действия электромагнитных сил FЭМ, равной удвоенной

частоте питающей сети. Особое внимание при диагностике такого дефекта следует

уделять наличию дробных гармоник электромагнитной частоты — 1/2, 3/2, 5/2 и т.

д. от основной частоты. По значению частоты эти гармоники соответствуют

основной и нечетным гармоникам питающей сети. Появление этих гармоник в спектре

вибрационного сигнала говорит об опасной степени развития дефекта, о необходимости

оперативного принятия соответствующих мер.

- Эксцентриситет, эллипсность внутренней

расточки статора относительно оси вращения ротора. Возникает обычно как дефект

монтажа подшипниковых стоек, дефект состояния подшипниковых щитов или при общей

деформации корпусных элементов самого статора. В вибрации проявляется на

частоте вращения поля в зазоре, а также и на частоте действия электромагнитных

сил в электрической машине, равной 100 Гц. Иногда сопровождается появлением

боковых гармоник вблизи частоты 100 Гц. Дефект обычно сопровождается неравенством

вертикальной и поперечной составляющих соответствующих гармоник. Пространственный максимум гармоник

соответствует направлению эксцентриситета смещения оси статора. Наиболее просто

направление смещения оси статора относительно оси ротора диагностируется при

снятии «розы вибраций», когда датчик последовательно перемещается по огибающей

вокруг подшипника со смещением при каждом измерении на угол 30 — 45 градусов.

- Неправильный взаимный осевой монтаж активных пакетов ротора и статора. Иногда для данного дефекта используется термин: «неправильная установка электромагнитных осевых разбегов». При работе электрической машины, в результате сил магнитного притяжения, пакет ротора всегда стремится к положению точно под пакетом статора.

Если этому стремлению будут препятствовать неправильно

смонтированные в осевом направлении подшипники, то в них будут возникать

компенсирующие осевые усилия, которые и вызовут осевые вибрации подшипников.

Подшипники достаточно быстро нагреются и выйдут из строя. Иногда ротор

двигателя «утягивается» в осевом направлении валом механизма, что возможно при

неправильном осевом монтаже приводного механизма, сопровождающемся малой осевой

подвижностью в соединительной муфте.

Основные проблемы ротора, диагностируемые по вибрации:

- Эксцентриситет внешней поверхности ротора относительно оси его вращения. На спектре вибросигнала этот дефект проявляется в усилении первой гармоники частоты вращения ротора. Усиливается частота действия электромагнитной силы, вокруг которой иногда появляются боковые гармоники, сдвинутые друг от друга на частоту скольжения ротора, умноженную на число полюсов.

- Обрыв или нарушение контакта в стержнях

или кольцах «беличьей клетки» в асинхронном двигателе. Обычно проявляется на

спектре вибрационного сигнала вблизи частоты вращения вала ротора. Кроме того, этот

дефект всегда сопровождается появлением вблизи основной гармоники частоты

вращения ротора боковых гармоник, сдвинутых относительно гармоники частоты

вращения ротора на интервал, равный произведению частоты скольжения на число

полюсов двигателя.

Очевидно, что этот дефект присущ только асинхронным

двигателям, а в синхронных машинах он никак не проявляется.

Очевидно, что этот дефект присущ только асинхронным

двигателям, а в синхронных машинах он никак не проявляется. - Ослабление прессовки всего пакета стали ротора или только в области зубцов. Сопровождается усилением второй гармоники питающей сети или, при ослаблении стали в области зубцов, появлением пазовой частоты ротора с боковыми полосами, сдвинутыми друг от друга на частоту, равную двойной питающей частоте. Такой дефект на практике диагностируется достаточно сложно, так как его спектральные признаки напоминают признаки других дефектов, и проявляются не очень сильно, чаще всего неявно.

3.2.6.3. Диагностика электромагнитных проблем статора

При

всех проблемах статора синхронной или асинхронной электрической машины, имеющих

в своей основе первопричину электромагнитной природы, в спектре вибросигнала

возникает весьма специфическая картина. В основном она сопровождается

возникновением высокой амплитуды основной гармоники на частоте электромагнитных

процессов FЭМ. Как уже

неоднократно говорилось выше, ее частота равна удвоенной частоте питающей сети,

т. е. всегда равняется 100 Гц. Еще раз напоминаем, что эта частота никак не

связана с оборотной частотой вращения ротора.

В основном она сопровождается

возникновением высокой амплитуды основной гармоники на частоте электромагнитных

процессов FЭМ. Как уже

неоднократно говорилось выше, ее частота равна удвоенной частоте питающей сети,

т. е. всегда равняется 100 Гц. Еще раз напоминаем, что эта частота никак не

связана с оборотной частотой вращения ротора.

Этот

эффект достаточно хорошо объясняется с точки зрения физики происходящих в стали

статора процессов. Силы взаимного притяжения, действующие между «распрессоваными»

листами электротехнического железа или элементами крепления пакета стали, имеют

максимум амплитуды дважды за один период изменения питающей сети — во время абсолютного

минимума и максимума магнитного потока. Чем сильнее будет распрессован пакет статора

электрической машины, тем большую амплитуду в спектре будет иметь основная электромагнитная

гармоника.

Аналогично выглядит картина взаимодействия между элементами обмотки статора. Математически это объясняется тем, что электромагнитные силы пропорциональны квадрату тока или магнитного потока. Поскольку и тот и другой синусоидальны, то их произведение также пропорционально синусоиде, но изменяющейся уже с удвоенной частотой, относительно исходной частоты питающей сети.

На спектре вибрационного сигнала, приведенном на рисунке 3.2.6.1., картина появления электромагнитных проблем в статоре выражается в усилении пика на электромагнитной частоте. При значительных дефектах в стали могут появиться и вторая (200 Гц) гармоника электромагнитной частоты FЭМ, и даже третья (300 Гц).

Кроме

того, в спектре может появиться также целый ряд дробных гармоник, имеющих

кратность 1/2 от электромагнитной гармоники. В данной ситуации, по своей

частоте, эти гармоники будут численно соответствовать нечетным целым гармоникам

частоты питающей сети. Такое совпадение двух семейств гармоник усложняет их разделение

частоте, требуя большей внимательности и применения дополнительных диагностических

средств.

В данной ситуации, по своей

частоте, эти гармоники будут численно соответствовать нечетным целым гармоникам

частоты питающей сети. Такое совпадение двух семейств гармоник усложняет их разделение

частоте, требуя большей внимательности и применения дополнительных диагностических

средств.

Очень важно хорошо понимать и помнить основное различие синхронных и асинхронных электрических машин, значительно влияющих на диагностику дефектов по спектрам вибрационных сигналов.

Гармоники

вибрации от электромагнитных процессов в статоре синхронной машины, по своей физической

природе, являются синхронными относительно частоты вращения ротора. В

асинхронном двигателе эти же семейства гармоник являются несинхронными, т. к.

частота вращения ротора и частота питающей сети не кратны между собой, а

различаются между собой пропорционально частоте скольжения. В данном

определении под коэффициентом кратности соотношений частот мы понимаем влияние

числа пар полюсов обмотки, уложенной в пазах статора.

В данном

определении под коэффициентом кратности соотношений частот мы понимаем влияние

числа пар полюсов обмотки, уложенной в пазах статора.

Ослабление прессовки активного железа статора в электрической машине обуславливается, в основном, двумя часто встречающимися причинами — или общим ослаблением элементов крепления железа статора, или же явлением «отслоения» крайних листов и пакетов стали.

При

этих локализациях дефекта железа статора важную роль начинает играть место

установки вибродатчика. Чем ближе он устанавливается к дефектному месту пакета

статора, чем короче будет путь прохождения «полезного» вибрационного сигнала,

тем более корректно можно будет проводить диагностирование и, достаточно часто,

удается даже локализовать место проявления дефекта. Наиболее эффективно датчик

вибрации устанавливать не на опорных подшипниках ротора, а непосредственно на

корпусе сердечника статора, а еще лучше и на самом пакете активной стали.

Наиболее эффективно датчик

вибрации устанавливать не на опорных подшипниках ротора, а непосредственно на

корпусе сердечника статора, а еще лучше и на самом пакете активной стали.

Аналогично обстоит дело и с особенностями проявления в спектрах вибросигналов различных дефектов обмоток статора, но поиск их и локализация происходят гораздо сложнее. Более подробно мы рассмотрим этот вопрос в другом разделе данного руководства, однако основные требования к месту установки датчика вибрации останутся прежними – как можно ближе к возможному месту возникновения предполагаемого дефекта пакета или обмотки статора.

Самое

главное, что нужно помнить при диагностике дефектов, что различить тип диагностируемого

в статоре электрической машины дефекта, имеет — ли он «чисто электрическую

природу возникновения», или же он обусловлен одними «магнитными проблемами»,

методами спектральной вибрационной диагностики практически невозможно. Единственный,

достаточно корректный признак наличия короткозамкнутого витка в обмотке статора

(электрическая причина возникновения повышенных вибраций) — наличие боковой

гармоники вблизи частоты 100 Гц, и ее чаще всего обнаружить не удается. В

большинстве практических случаев необходимо применение более специализированных

методов диагностики состояния электрических машин.

Единственный,

достаточно корректный признак наличия короткозамкнутого витка в обмотке статора

(электрическая причина возникновения повышенных вибраций) — наличие боковой

гармоники вблизи частоты 100 Гц, и ее чаще всего обнаружить не удается. В

большинстве практических случаев необходимо применение более специализированных

методов диагностики состояния электрических машин.

3.2.6.4. Проблемы эксцентричности пакета статора

Эксцентриситет

статора возникает чаще всего как дефект изготовления «шихтованного» пакета стали

статора, или как дефект монтажа статора. Очень высока вероятность возникновения

эксцентриситета статора в процессе монтажа электрической машины, особенно, если

статор и подшипниковые опоры монтируются раздельно. Данный дефект статора может

возникнуть в результате ослабления фундамента или как итог тепловых и иных

деформаций в агрегате и фундаменте.

Для примера на рисунке 3.2.6.2. приведен спектр вибросигнала, зарегистрированного на подшипнике асинхронного двигателя, имеющего номинальную частоту вращения ротора, равную n0 = 1480 об/мин. Этот спектр соответствует наличию в электрической машине достаточно развитого дефекта типа «эксцентриситет статора».

Эксцентриситет статора приводит, с точки зрения физики протекания электромагнитных процессов, к периодическому изменению магнитной проводимости воздушного зазора, к ее пульсации, или, говоря иными словами, к ее модуляции. Эта пульсация происходит с удвоенной частотой сети, т. е. с частотой воздействия электромагнитных сил.

Удвоение

частоты пульсации относительно питающей сети возникает из — за того, что мимо

зоны окружности статора, где произошло изменение величины зазора, поочередно

проходят и северный, и южный полюса электромагнитного поля, вращающегося в зазоре

электрической машины. Удвоенные пульсации магнитной проводимости приводят к

такой же пульсации магнитного потока и, как результат, к пульсации

электромагнитной силы и вибрации с частотой 100 Гц.

Удвоенные пульсации магнитной проводимости приводят к

такой же пульсации магнитного потока и, как результат, к пульсации

электромагнитной силы и вибрации с частотой 100 Гц.

Дополнительно несколько возрастает амплитуда гармоники на частоте вращения электромагнитного поля в зазоре. Это позволяет в асинхронных двигателях хорошо дифференцировать эксцентричность статора от эксцентричности ротора, где вибрация идет с частотой вращения ротора. Для выявления этого различия необходимо наличие спектроанализатора с хорошим разрешением.

Для

разделения эксцентриситетов статора и ротора в синхронной машине между собой,

при диагностике следует помнить, что эксцентриситет статора неподвижен в

пространстве и различен по амплитуде вибрации в направлениях измерения вибрации.

Благодаря такой локализации эксцентриситет статора приводит к возникновению

направленной в пространстве вибрации. Это можно выявить при помощи последовательного

перемещения вибродатчика по контролируемому подшипнику «вокруг вала».

Эксцентриситет же ротора всегда «вращается» вместе с ротором, поэтому он не

имеет стационарного максимума при определенном значении угла установки датчика.

При эксцентриситете статора такой максимум явно выражен.

Это можно выявить при помощи последовательного

перемещения вибродатчика по контролируемому подшипнику «вокруг вала».

Эксцентриситет же ротора всегда «вращается» вместе с ротором, поэтому он не

имеет стационарного максимума при определенном значении угла установки датчика.

При эксцентриситете статора такой максимум явно выражен.

Для

исключения проявления эксцентриситета в вибрации электрических машин необходимо,

чтобы воздушный зазор между статором и ротором должен быть неизменным по окружности.

Обязательно должно соблюдаться требование к качеству взаимного монтажа статора

и ротора, что различие в величине воздушного зазора вдоль окружности не должно

превышать значение в 5% для асинхронных двигателей и генераторов, и не

превышать 10 % для синхронных двигателей. Значение этого параметра жестко

контролируется при помощи специальных щупов при монтаже электрической машины. Такая процедура измерения должна производиться при нескольких взаимных

положениях ротора и статора.

Такая процедура измерения должна производиться при нескольких взаимных

положениях ротора и статора.

3.2.6.5. Эксцентричный ротор

Это достаточно часто встречающаяся в практике причина повышенной вибрации асинхронных электрических машин. У синхронных электрических машин переменного тока этот дефект менее заметен из-за больших рабочих зазоров.

При

наличии эксцентриситета ротора в характере распределения электромагнитного поля

в зазоре двигателя возникает ряд особенностей. Плотность электромагнитного поля

вдоль окружности зазора изменяется вместе с поворотом ротора. Это приводит,

из-за переменного зазора, к неравномерности тягового усилия двигателя. При

совпадении оси поля статора с зоной увеличенного зазора тяговое усилие

несколько уменьшается, при этом возрастает величина частоты скольжения. При

смещении оси поля в зону меньшего зазора тяговое усилие растет, частота

скольжения падает. При числе пар полюсов статора, большем единицы, такой

процесс повторяется «Р» раз.

При

смещении оси поля в зону меньшего зазора тяговое усилие растет, частота

скольжения падает. При числе пар полюсов статора, большем единицы, такой

процесс повторяется «Р» раз.

Если бы мы имели очень чувствительные приборы для измерения частоты вращения ротора, то мы бы обнаружили следующее. В интервале перемещения ротора от зоны, с увеличенным зазором в сторону зоны, с уменьшенным зазором, ротор бы ускорился в своей частоте вращения на небольшое значение. На интервале перехода ротора обратно, к зоне с увеличенным зазором, ротор бы замедлился на то же значение. Конечно, таких приборов у нас нет, но это видно на спектре с большой разрешающей способностью, где появляются признаки таких изменений скорости.

На

спектре вибросигнала, показанном на рисунке 3. 2.6.3., вокруг основной частоты

вращения ротора, должны появиться симметрично расположенные боковые пики,

гармоники, напоминающие зубцы короны. Симметрия пиков относительно основной

частоты достаточно хорошо понятна — это следствие «мини ускорений и мини замедлений»

частоты вращения ротора вокруг своего среднего значения. Аналогичные зубцы,

даже еще большей интенсивности, появляются и вокруг пика электромагнитной силы,

на частоте, равной второй гармонике питающей сети.

2.6.3., вокруг основной частоты

вращения ротора, должны появиться симметрично расположенные боковые пики,

гармоники, напоминающие зубцы короны. Симметрия пиков относительно основной

частоты достаточно хорошо понятна — это следствие «мини ускорений и мини замедлений»

частоты вращения ротора вокруг своего среднего значения. Аналогичные зубцы,

даже еще большей интенсивности, появляются и вокруг пика электромагнитной силы,

на частоте, равной второй гармонике питающей сети.

Необходимо пояснить причины проявления эксцентричности ротора на этой частоте.

Вращение

эксцентричного ротора модулирует проводимость зазора с удвоенной частотой. При

числе пар полюсов, равном единице частота вращения поля равна 50 Гц, удвоенная

частота сети, частота электромагнитной вибрации равна 100 Гц. Эксцентричность

ротора приводит

к модуляции электромагнитной силы. При уменьшении числа пар полюсов частота

вращения поля в зазоре уменьшится в Р раз. Переменный зазор ротора за один свой оборот будет модулировать электромагнитную

силу 2 х Р раз больше частоты своего

вращения, что как раз и соответствует частоте электромагнитной силы.

Эксцентричность

ротора приводит

к модуляции электромагнитной силы. При уменьшении числа пар полюсов частота

вращения поля в зазоре уменьшится в Р раз. Переменный зазор ротора за один свой оборот будет модулировать электромагнитную

силу 2 х Р раз больше частоты своего

вращения, что как раз и соответствует частоте электромагнитной силы.

Эксцентричный ротор генерирует вокруг FP и вокруг FЭМ семейства гармоник, представляющих из себя пики, сдвинутые на одинаковый шаг по частоте. Сдвиг между этими гармониками равен произведению частоты скольжения на число полюсов обмотки статора

DF = FS * 2 * P

Причина

такого шага между зубцами на спектре по частоте достаточно корректно объясняется. Частота скольжения есть разностная частота биений между частотой вращения поля

и частотой вращения ротора. В течении одного оборота эксцентриситет ротора

влияет «2 х Р» раз на тяговое усилие

двигателя, которое связано с частотой скольжения ротора. Сама частота скольжения FS иногда видна на

спектре, на начальном участке, на самой низкой частоте. Она проявляется обычно

в диапазоне от 0,3 до 2,0 Гц. Для ее регистрации нужен низкочастотный датчик.

Частота скольжения есть разностная частота биений между частотой вращения поля

и частотой вращения ротора. В течении одного оборота эксцентриситет ротора

влияет «2 х Р» раз на тяговое усилие

двигателя, которое связано с частотой скольжения ротора. Сама частота скольжения FS иногда видна на

спектре, на начальном участке, на самой низкой частоте. Она проявляется обычно

в диапазоне от 0,3 до 2,0 Гц. Для ее регистрации нужен низкочастотный датчик.

Необходимо

помнить, что во временном сигнале эксцентриситет ротора проявляется в виде

пульсирующей вибрации, средняя частота которой располагается в диапазоне частот

(или вблизи него) между FЭМ и

гармоникой оборотной частоты ротора, по частоте чуть меньшей, чем у

электромагнитной силы (порядковый номер этой гармоники ротора равен удвоенному

числу пар полюсов статора). Разделить эти гармоники на спектре можно только при

высоком частотном разрешении используемого анализатора вибрационных сигналов.

Разделить эти гармоники на спектре можно только при

высоком частотном разрешении используемого анализатора вибрационных сигналов.

Эксцентричность ротора обычно проявляется и в вертикальной, и в поперечной проекции вибрации. Иногда ее удается обнаружить даже и в осевой проекции. Так бывает при наличии эксцентричности ротора не по всей его длине, а только в районе одного, если смотреть вдоль оси ротора, края пакета электротехнической стали.

Эксцентричность

ротора часто носит нестационарный характер, когда в спектре работающего двигателя

имеется характерная картина, а практические измерения зазора не подтверждают

диагноз. Причина здесь обычно в термических процессах, когда по тем или иным

причинам ротор несимметрично нагревается, изгибается и дает картину

эксцентриситета.

После останова двигателя, в процессе его разборки для измерения зазора, температуры быстро выравниваются и диагноз не подтверждается. Часто так бывает при обрывах стержней или «частичных задеваниях» ротора об неподвижные элементы, когда ротор так же начинает односторонне нагреваться.

3.2.6.6. Неправильный осевой монтаж двигателя

Принцип действия всех электрических машин переменного тока примерно одинаков - вращающий момент создается за счет взаимодействия магнитного поля статора с магнитным полем ротора (синхронные машины) или с роторными проводниками с током (асинхронные машины).

Простейший

аналог, характеризующий работу синхронной электрической машины переменного тока

– притяжение двух постоянных магнитов, из которых один есть вращающееся

магнитное поле статора, а второй жестко зафиксирован на роторе. В асинхронной машине

переменного тока все выглядит немного иначе – вращающееся магнитное поле

статора увлекает за собой проводники с током, которыми являются стержни

короткозамкнутой клетки ротора.

В асинхронной машине

переменного тока все выглядит немного иначе – вращающееся магнитное поле

статора увлекает за собой проводники с током, которыми являются стержни

короткозамкнутой клетки ротора.

В

синхронном электродвигателе машине энергия подается одновременно в ротор от

источника постоянного тока, и в статор из питающей промышленной сети. В асинхронном

электродвигателе внешняя энергия подается только из питающей сети в статор,

поэтому для работы двигателя часть энергии должна быть передана (трансформирована)

через зазор во вращающийся ротор. Только в этом случае возникает

электромагнитное взаимодействие между полями ротора и статора. Наличие передачи

энергии через зазор объясняет необходимость максимального уменьшения воздушного

зазора в асинхронных машинах, а так же их большую чувствительность этого типа

электрических машин к нелинейности величины зазора между ротором и статором.

Сила взаимного притяжения между ротором и статором является векторной величиной и состоит из трех составляющих — радиальной составляющей, касательной, полезной, и осевой. Касательная составляющая электромагнитной силы в зазоре является полезной, т. к. именно она создает вращающий момент. Радиальная составляющая есть сила притяжения ротора к статору и при постоянстве величины воздушного зазора эти силы, диаметрально противоположно, взаимно компенсируются.

Рассмотрим

чуть подробнее осевую составляющую сил взаимного притяжения в зазоре электрической

машины. Если магнитные сердечники ротора и статора в осевом направлении расположены

непосредственно друг против друга, то и суммарная осевая составляющая силы

электромагнитного притяжения ротора и статора равна нулю. Иначе будет происходить

в том случае, когда произойдет взаимное осевое смещении сердечников ротора и статора. При этом итоговая осевая сила не будет равна нулю, она будет стремиться вернуть

ротор в исходное нейтральное положение. Чем больше будет величина осевого

смещения, тем больше будет величина осевого усилия, втягивающего ротор внутрь

статора.

При этом итоговая осевая сила не будет равна нулю, она будет стремиться вернуть

ротор в исходное нейтральное положение. Чем больше будет величина осевого

смещения, тем больше будет величина осевого усилия, втягивающего ротор внутрь

статора.

Величина допустимого свободного осевого перемещения ротора относительно статора определяется особенностями монтажа опорных подшипников ротора. Она максимальна при использовании подшипников скольжения, и минимальна при использовании подшипников качения, особенно радиально – упорного типа.

Если

осевая подвижность ротора достаточна для перемещения его в нейтральное положение,

то проблем с увеличением вибраций не будет. Если же возникнет препятствие к

такому осевому перемещению, то на нем возникнет значительная осевая вибрация. Частота этой вибрации, как это показано на рисунке 3.2.8.4., обычно равняется частоте

электромагнитных сил. Иногда гармоники вибрации возникают и частоте вращения

ротора, это зависит от состояния поверхностей в месте препятствии к осевому

смещению. Наиболее часто такая проблема возникает у асинхронных электродвигателей

с подшипниками качения, осевая подвижность которых почти нулевая.

Частота этой вибрации, как это показано на рисунке 3.2.8.4., обычно равняется частоте

электромагнитных сил. Иногда гармоники вибрации возникают и частоте вращения

ротора, это зависит от состояния поверхностей в месте препятствии к осевому

смещению. Наиболее часто такая проблема возникает у асинхронных электродвигателей

с подшипниками качения, осевая подвижность которых почти нулевая.

Осевая вибрация в электродвигателях, оборудованных подшипниками качения, обычно возникает при следующих основных причинах:

- При осевом смещении магнитных пакетов статора и ротора, обусловленном особенностями их взаимного первичного монтажа.

- При неполной посадке подшипников на вал, или в подшипниковых щитах, после проведения ремонтных работ.

- При смещении подшипниковых щитов, или посадочных мест подшипников после выполнения

ремонтных и восстановительных работ.

Вне зависимости от причины возникновения повышенных осевых усилий на опорные подшипники качения, это довольно опасный дефект. Большинство подшипников качения не предназначены для компенсации осевых усилий, и поэтому в такой ситуации достаточно быстро выходят из строя.

У подшипников скольжения обычно существует больший конструктивный «осевой разбег», поэтому осевые вибрации в них возникают гораздо реже. Кроме того, подшипники скольжения обычно используются в крупных синхронных электрических машинах, в которых вопрос компенсации осевых усилий, по причине наличия больших воздушных зазоров, стоит менее остро.

Тем

не менее, и в таких условиях осевая подвижность подшипников скольжения может

оказаться недостаточной для компенсации дефектов монтажа. В таком случае

возникает осевая вибрация, обычно выражающаяся в возникновении трения галтели

вала о торцевую поверхность подшипникового вкладыша.

В таком случае

возникает осевая вибрация, обычно выражающаяся в возникновении трения галтели

вала о торцевую поверхность подшипникового вкладыша.

Для устранения осевой вибрации в насосных агрегатах необходимо корректно и комплексно выставлять при монтаже все три так называемых в практике «осевых разбега», расположенных в насосе, в муфте и в электродвигателе.

Достаточно часто вал электродвигателя «утягивается в осевые вибрации» валом насоса при дефектах системы осевой разгрузки рабочего колеса насоса. Парадокс диагностики — дефект в насосе, а вибрация в двигателе.

На

практике бывают случаи, когда для борьбы с осевыми вибрациями ротор в подшипниках

скольжения, перед пуском, принудительно смещают в осевом направлении, например,

при помощи лома, и после этого двигатель некоторое время хорошо работает. С течением

времени, в процессе работы, ротор смещается обратно, и осевые вибрации агрегата

снова возрастают до прежнего значения.

С течением

времени, в процессе работы, ротор смещается обратно, и осевые вибрации агрегата

снова возрастают до прежнего значения.

3.2.6.7. Обрыв стержней ротора

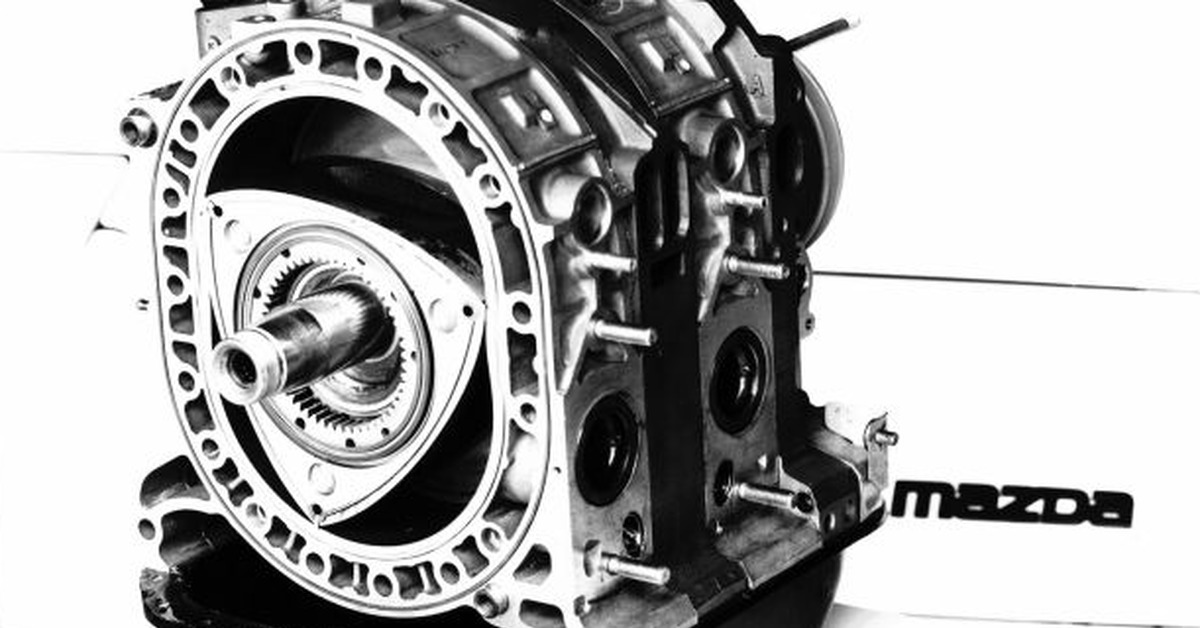

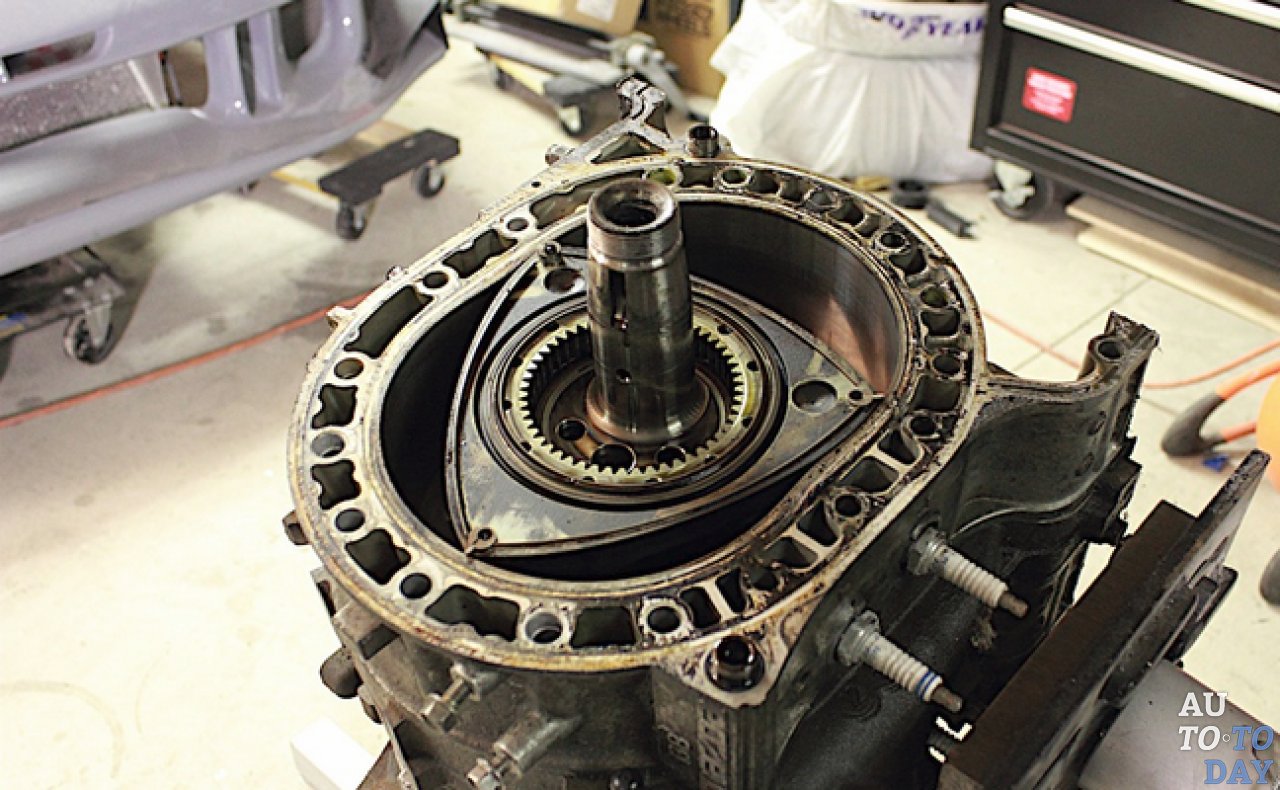

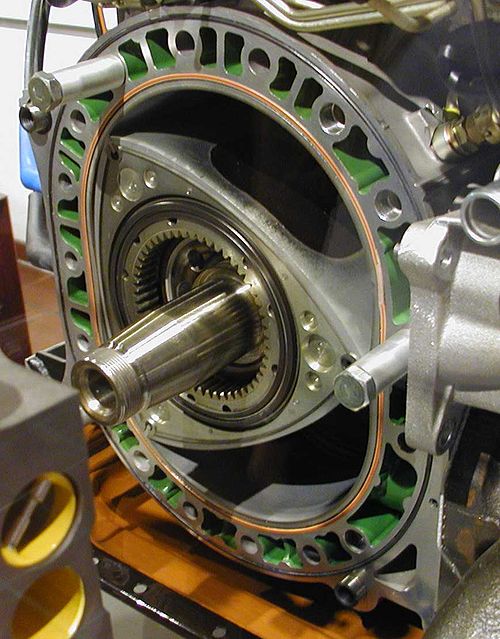

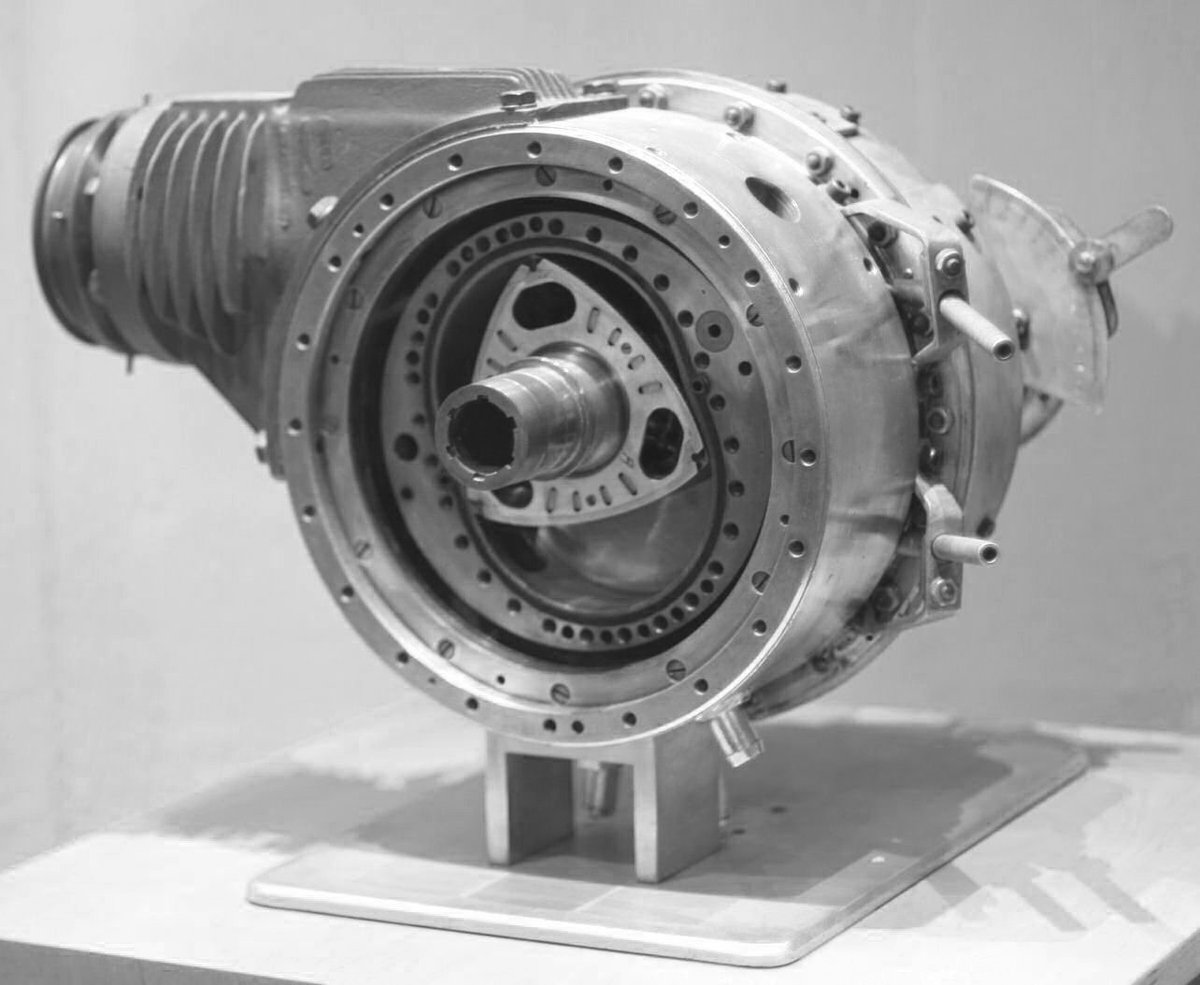

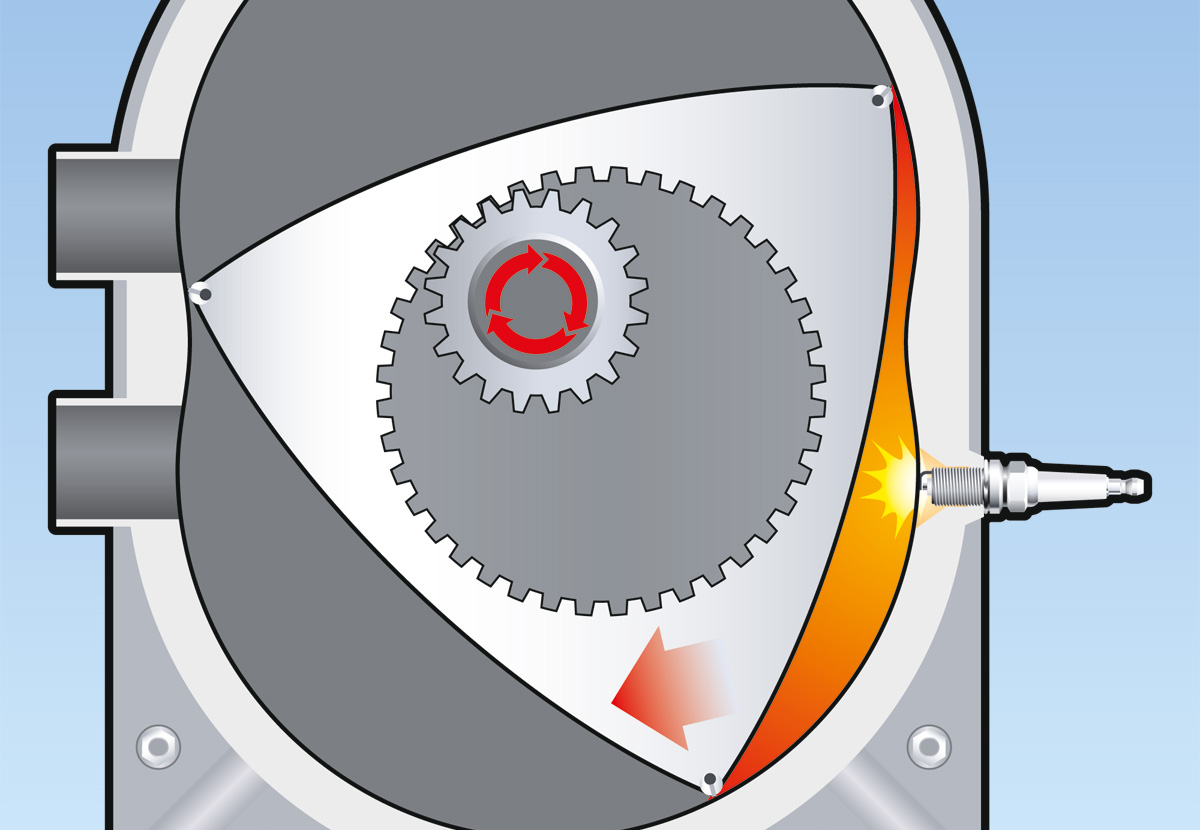

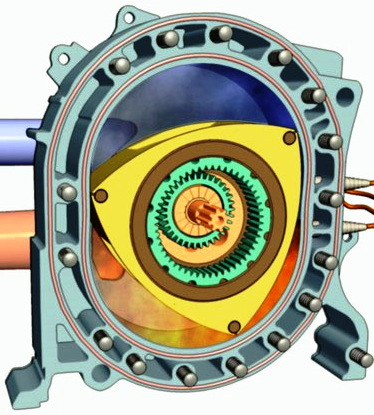

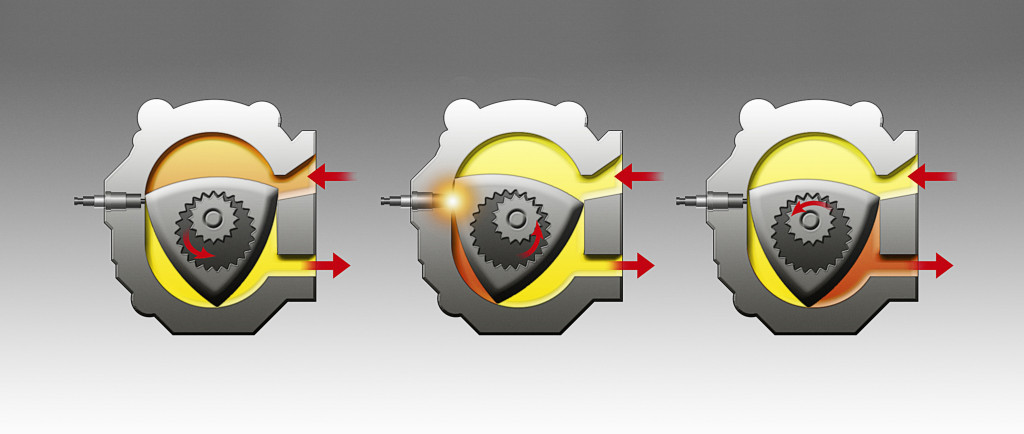

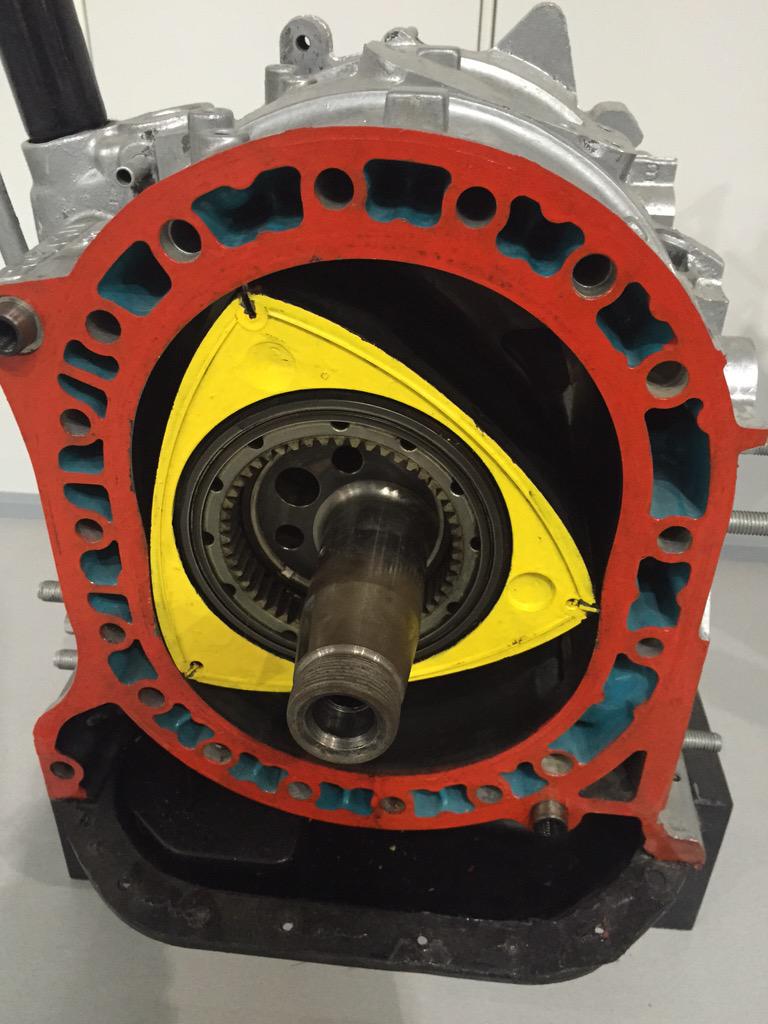

Наиболее распространенным конструктивным исполнением обмотки ротора асинхронного двигателя является короткозамкнутый ротор с «беличьей клеткой». У такого ротора в пазах, без изоляции, забиваются медные или латунные стержни, или же пазы полностью залиты сплавом алюминия. Концы стержней, по торцам ротора, объединяются замыкающими кольцами из такого же материала.

В

процессе работы, а особенно при пуске асинхронного электродвигателя, по стержням

беличьей клетки протекает большой ток, и они сильно нагреваются. Частой причиной

выхода из строя двигателя является нарушение контакта стержней с замыкающими

кольцами, называемые в практике «отгоранием стрежней». Появление такого дефекта

в отдельных стержнях приводит к увеличению нагрузки на оставшиеся стержни, дополнительному

перегреву их, и также к последующему «отгоранию», и т. д. Весь этот

лавинообразный процесс разрушения обмотки ротора сопровождается потерей

мощности электродвигателя, к его постепенному перегреву и выходу из строя.

Появление такого дефекта

в отдельных стержнях приводит к увеличению нагрузки на оставшиеся стержни, дополнительному

перегреву их, и также к последующему «отгоранию», и т. д. Весь этот

лавинообразный процесс разрушения обмотки ротора сопровождается потерей

мощности электродвигателя, к его постепенному перегреву и выходу из строя.

Выявление начальных признаков повреждений стержней клетки ротора является очень актуальной задачей и позволяет повысить надежность работы асинхронных двигателей с короткозамкнутой клеткой на роторе.

Рассмотрим особенности физических процессов и вибрационных признаков этого в роторе, имеющем характерные признаки начальной стадии данного дефекта. Будем считать, что повредился один стержень короткозамкнутой клетки.

Необходимо

сразу же сказать, что спектр вибрации асинхронного электродвигателя с

отгоревшим стержнем во многом похож на спектр вибрации двигателя, имеющего эксцентричный

ротор. На первый взгляд между этими дефектами мало общего, но при ближайшем

рассмотрении можно выявить причины возникновения сходства вибрационных сигналов,

зарегистрированных на опорных подшипниках.

На первый взгляд между этими дефектами мало общего, но при ближайшем

рассмотрении можно выявить причины возникновения сходства вибрационных сигналов,

зарегистрированных на опорных подшипниках.

Как и при эксцентричном роторе, отгоревший стержень приводит к модулированию величины тягового усилия двигателя. В момент прохождения зоны отгоревшего стержня мимо электромагнитного полюса (скорее наоборот, т. к. поле асинхронного электродвигателя обгоняет ротор) тяговое усилие импульсно уменьшиться, ротор чуть-чуть замедлится. В это время под полюс поля подойдет зона бездефектного стержня, в нем за счет возросшего скольжения будет несколько больший ток, тяговое усилие также импульсно возрастет, и ротор чуть-чуть ускорится.

Эти

импульсные мини ускорения и мини замедления ротора на спектре будут характеризоваться возникновением боковых зубцов вокруг основной

гармоники частоты вращения ротора. Такой спектр для двигателя с частотой вращения

ротора 2920 об/мин показан на рис 3.2.6.5. Понятно, что зубец (гармоника) с

чуть меньшей частотой будет соответствовать моменту времени с замедлением, а

зубец (гармоника) с чуть большей частотой будет принадлежать участку времени с

ускорением ротора.

Такой спектр для двигателя с частотой вращения

ротора 2920 об/мин показан на рис 3.2.6.5. Понятно, что зубец (гармоника) с

чуть меньшей частотой будет соответствовать моменту времени с замедлением, а

зубец (гармоника) с чуть большей частотой будет принадлежать участку времени с

ускорением ротора.

Сразу же напрашивается аналогия, что если поврежденных стержней в роторе будет не один, а два, то боковых гармоник будет по две с каждой стороны оборотной частоты, если будет три дефектных стержня – три пары боковых гармоник, и так далее. Это так, и не так. Примерно в половине практических случаев такой эффект соответствия количества дефектных стержней и боковых гармоник будет соблюдаться, а в половине случаев такого количественного соответствия не будет.

Корректное

описание такой особенности картины спектрального отображения «дефектных» стержней

на спектре вибрационных сигналов является очень сложным, и мы его здесь

опустим. Мы ограничимся простой констатацией факта, что если боковых гармоник

на спектре более двух (пар), то на роторе находится больше двух отгоревших

стержней, или, говоря точнее, стержней с дефектами контакта. Если боковых

гармоник всего две, то количество стержней с дефектами точно не определено.

Мы ограничимся простой констатацией факта, что если боковых гармоник

на спектре более двух (пар), то на роторе находится больше двух отгоревших

стержней, или, говоря точнее, стержней с дефектами контакта. Если боковых

гармоник всего две, то количество стержней с дефектами точно не определено.

Разделить две причины повышенной вибрации, о которых мы начали рассуждение, это эксцентриситет ротора и отгоревшие стержни беличьей клетки, возможно, но только при наличии у диагноста «хорошего анализатора спектров вибрационных сигналов». В данном случае речь идет о хорошем спектральном разрешении прибора, он должен рассчитывать спектры с разрешением не хуже 3200 частотных линий. В этом случае дефекты можно разделить, учитывая особенности различия их спектрах вибрационных сигналов.

Это следующие различия:

- Характерная «корона» из зубцовых гармоник вокруг пика электромагнитной частоты

FЭМ проявляется на спектре различно

— при эксцентриситете ротора она имеется во всех режимах работы диагностируемой

электрической машины.

При наличии в роторе дефекта типа «дефектный стержень»,

корона на спектре появляется только при значительной нагрузке электрической

машины, на холостом ходу она отсутствует.

При наличии в роторе дефекта типа «дефектный стержень»,

корона на спектре появляется только при значительной нагрузке электрической

машины, на холостом ходу она отсутствует. - При эксцентриситете ротора «корона» практически симметрична по величинам зубцовых гармоник относительно центрального пика, а при дефектах стержней пик на меньшей частоте всегда меньше «зеркального» пика на большей частоте. Этот факт достаточно хорошо сообразуется с картиной физических процессов. Уменьшение скорости происходит при нормальном скольжении и нормальном токе в последнем (перед дефектным) «хорошем» стержне клетки. Ускорение же ротора происходит при увеличенном скольжении, большем токе в первом «хорошем» стержне и, как результат, с большим ускорением.

- За счет колебательного «успокоения» пульсации частоты вращения ротора, после

прохождения стержня с дефектом, что может возникать при определенных параметрах

нагрузки на валу электродвигателя, на спектре вибрационного сигнала может

возникнуть несколько гармоник частоты вращения ротора, и обычно все они

окружены «коронами».

Такая же картина может возникать при наличии механических

или электромагнитных ослаблений в электрической машине. Параметр

«электромагнитное ослабление» раскрывать мы не будем из-за его специфичности,

оставив его для исследования специалистам по электрическим машинам.

Такая же картина может возникать при наличии механических

или электромагнитных ослаблений в электрической машине. Параметр

«электромагнитное ослабление» раскрывать мы не будем из-за его специфичности,

оставив его для исследования специалистам по электрическим машинам.

В

качестве численного ограничения степени проявления этого дефекта можно считать,

что «короны» у исправного двигателя быть не должно. Если она появилась, и

наибольший пик «короны» превысил 10 % от центрального пика — вероятность

существования отгоревших стержней в обмотке ротора очень большая. Для контроля количественного

значения признаков этого дефекта лучше использовать спектры с логарифмической

шкалой по амплитуде. Если на нем пики «короны» будут меньше основного пика

менее, чем на 20 dВ, то предполагаемый дефект имеет место.

В заключение, подчеркивая особенности диагностики данной причине повышенной вибрации, необходимо еще раз указать, что такая диагностика возможно только с применением анализаторов спектров с высокой разрешающей способностью. Это нужно для разделения на спектре частот вращения поля, ротора и боковых гармоник. Центральный пик «короны» должен соответствовать частоте вращения ротора, а не быть равным частоте вращения поля в зазоре.

3.2.6.8. Дефекты зубцово — пазовой структуры

Такая неисправность не очень часто встречается в практике, но, тем не менее, ее можно достаточно просто описать и успешно диагностировать.

Условно

эту неисправность можно представить в виде ротора, у которого отсутствует один

ферромагнитный зуб. Это приводит к тому, что мимо пазов статора перемещается «магнитный

непериодический» элемент, наводящий в обмотке статора импульсы, число которых

за один оборот будет численно равно числу пазов на статоре. На спектре вибрационного

сигнала это будет представлено пиком на частоте, равной произведению частоты вращения

ротора на число пазов статора.

Это приводит к тому, что мимо пазов статора перемещается «магнитный

непериодический» элемент, наводящий в обмотке статора импульсы, число которых

за один оборот будет численно равно числу пазов на статоре. На спектре вибрационного

сигнала это будет представлено пиком на частоте, равной произведению частоты вращения

ротора на число пазов статора.

Не

вдаваясь в тонкости физического описания, следует также сказать, что дефектный

зуб будет модулировать и электромагнитную силу статора. Это будет происходить потому,

что дважды за свой один оборот вращающееся поле «будет натыкаться» на дефект магнитной

проводимости воздушного зазора двигателя, на «отсутствующий» зуб ротора. На спектре

вблизи пика зубцовой частоты появятся два зеркально расположенных пика,

сдвинутых относительно своего «главного пика» на частоту электромагнитной силы

FЭМ, как уже неоднократно

говорилось равную удвоенной частоте питающей сети.

Наиболее сложным для диагностики будет спектр вибрации при наличии магнитных дефектов на роторе и статоре одновременно, причем дефектов множественных. На спектре будут присутствовать зубцовые частоты ротора и статора, а также будут частоты их биения, зашумленные множественными «зеркальными» пиками.

«Положительным» при этом будет то, что при таком дефекте обычно сильно падает тяговое усилие, возрастает потребляемый ток и двигатель очень быстро выходит из строя, обычно раньше, чем персоналу удается записать спектры и выявить множественный магнитный дефект методами вибрационной диагностики.

Приборы нашего производства для диагностики электромагнитных дефектов

- ViAna-4 – универсальный 4-хканальный регистратор и анализатор вибросигналов, диагностика электромагнитных дефектов по току

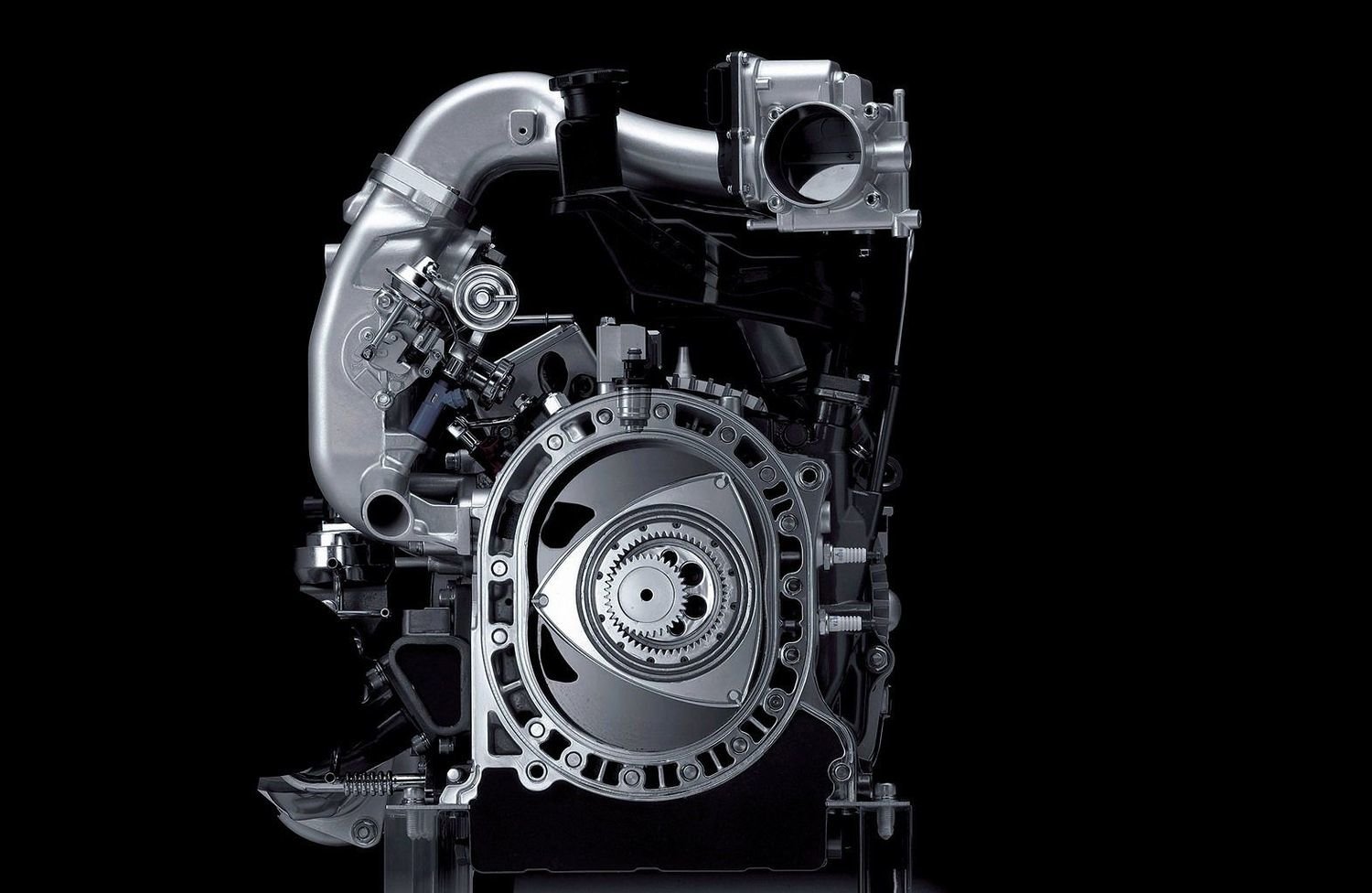

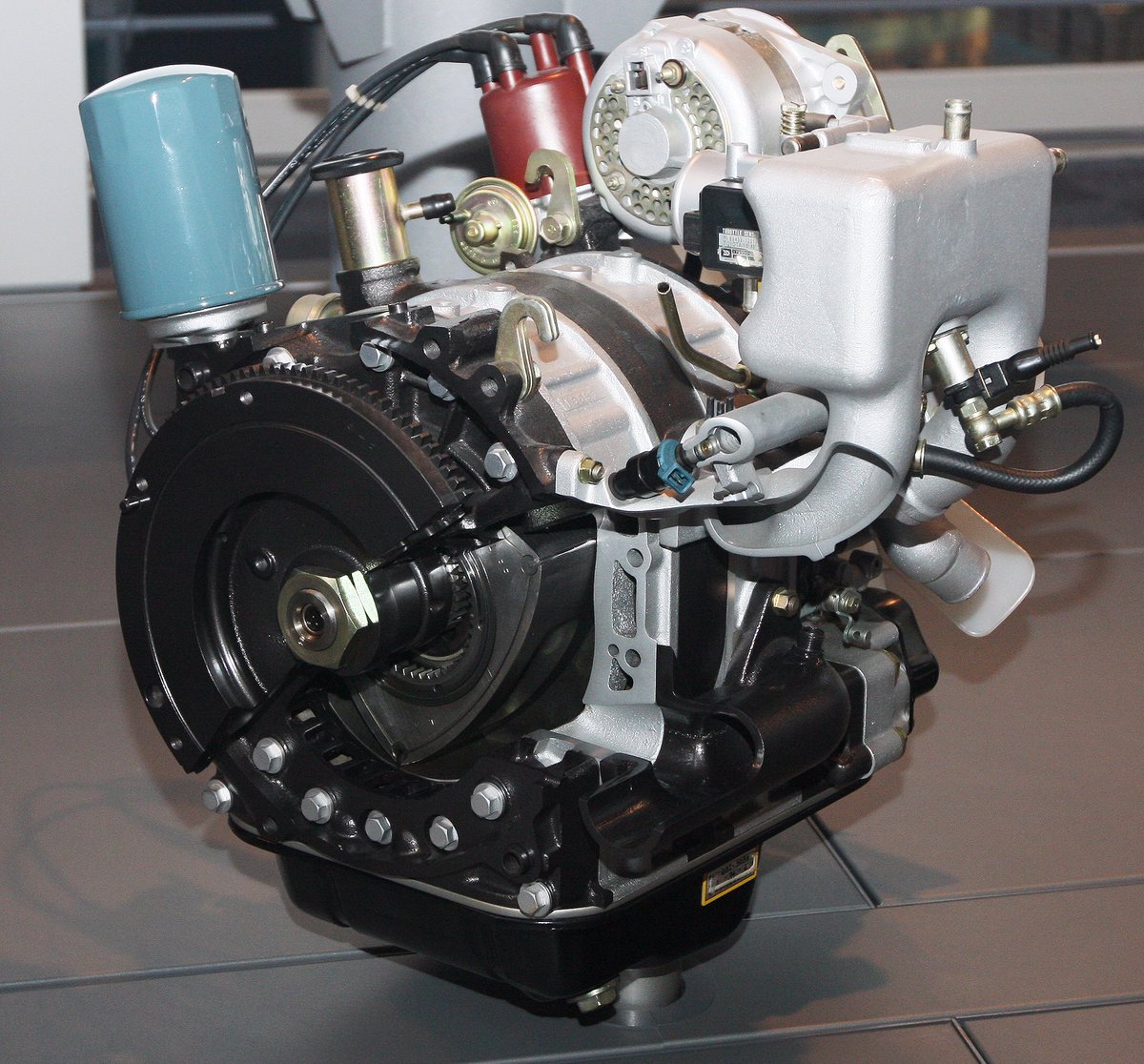

Асинхронный двигатель с короткозамкнутым ротором: конструкция, принцип работы

Учитывая то, что электроснабжение традиционно осуществляется путём доставки потребителям переменного тока, понятно стремление к созданию электромашин, работающих на поставляемой электроэнергии. В частности, переменный ток активно используется в асинхронных электродвигателях, нашедших широкое применение во многих областях деятельности человека. Особого внимания заслуживает асинхронный двигатель с короткозамкнутым ротором, который в силу ряда причин занял прочные позиции в применении.

В частности, переменный ток активно используется в асинхронных электродвигателях, нашедших широкое применение во многих областях деятельности человека. Особого внимания заслуживает асинхронный двигатель с короткозамкнутым ротором, который в силу ряда причин занял прочные позиции в применении.

Секрет такой популярности состоит, прежде всего, в простоте конструкции и дешевизне его изготовления. У электромоторов на короткозамкнутых роторах есть и другие преимущества, о которых вы узнаете из данной статьи. А для начала рассмотрим конструктивные особенности этого типа электрических двигателей.

Конструкция

В каждом электромоторе есть две важных рабочих детали: ротор и статор. Они заключены в защитный кожух. Для охлаждения проводников обмотки на валу ротора установлен вентилятор. Это общий принцип строения всех типов электродвигателей.

Конструкции статоров рассматриваемых электродвигателей ничем не отличаются от строения этих деталей в других типах электромоторов, работающих в сетях переменного тока. Сердечники статора, предназначенного для работы при трехфазном напряжении, располагаются по кругу под углом 120º. На них устанавливаются обмотки из изолированной медной проволоки определённого сечения, которые соединяются треугольником или звездой. Конструкция магнитопровода статора жёстко крепится на стенках цилиндрического корпуса.

Сердечники статора, предназначенного для работы при трехфазном напряжении, располагаются по кругу под углом 120º. На них устанавливаются обмотки из изолированной медной проволоки определённого сечения, которые соединяются треугольником или звездой. Конструкция магнитопровода статора жёстко крепится на стенках цилиндрического корпуса.

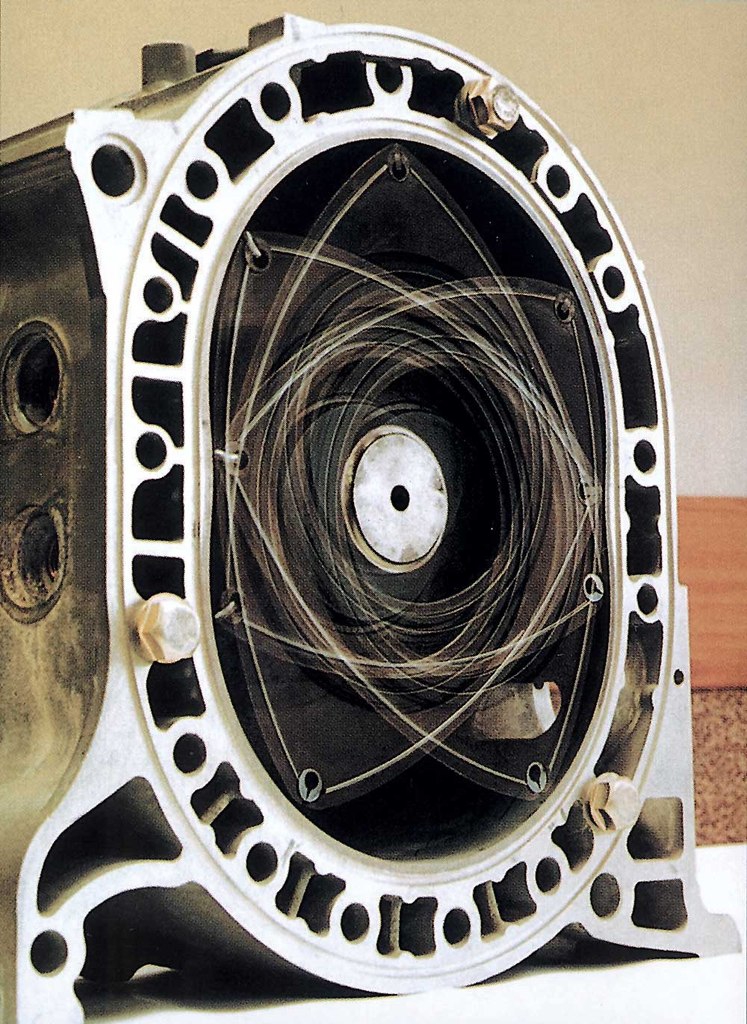

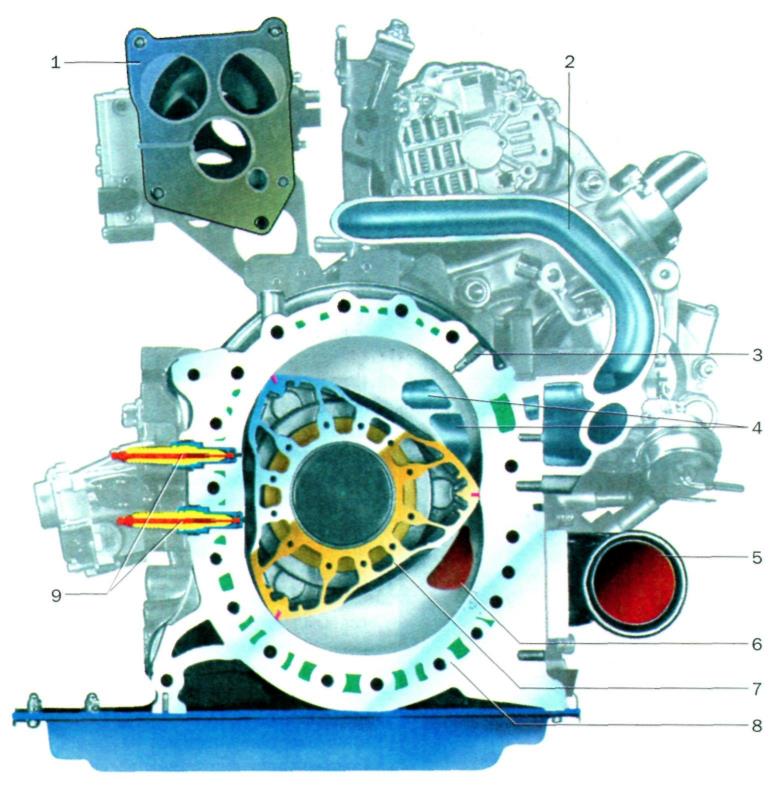

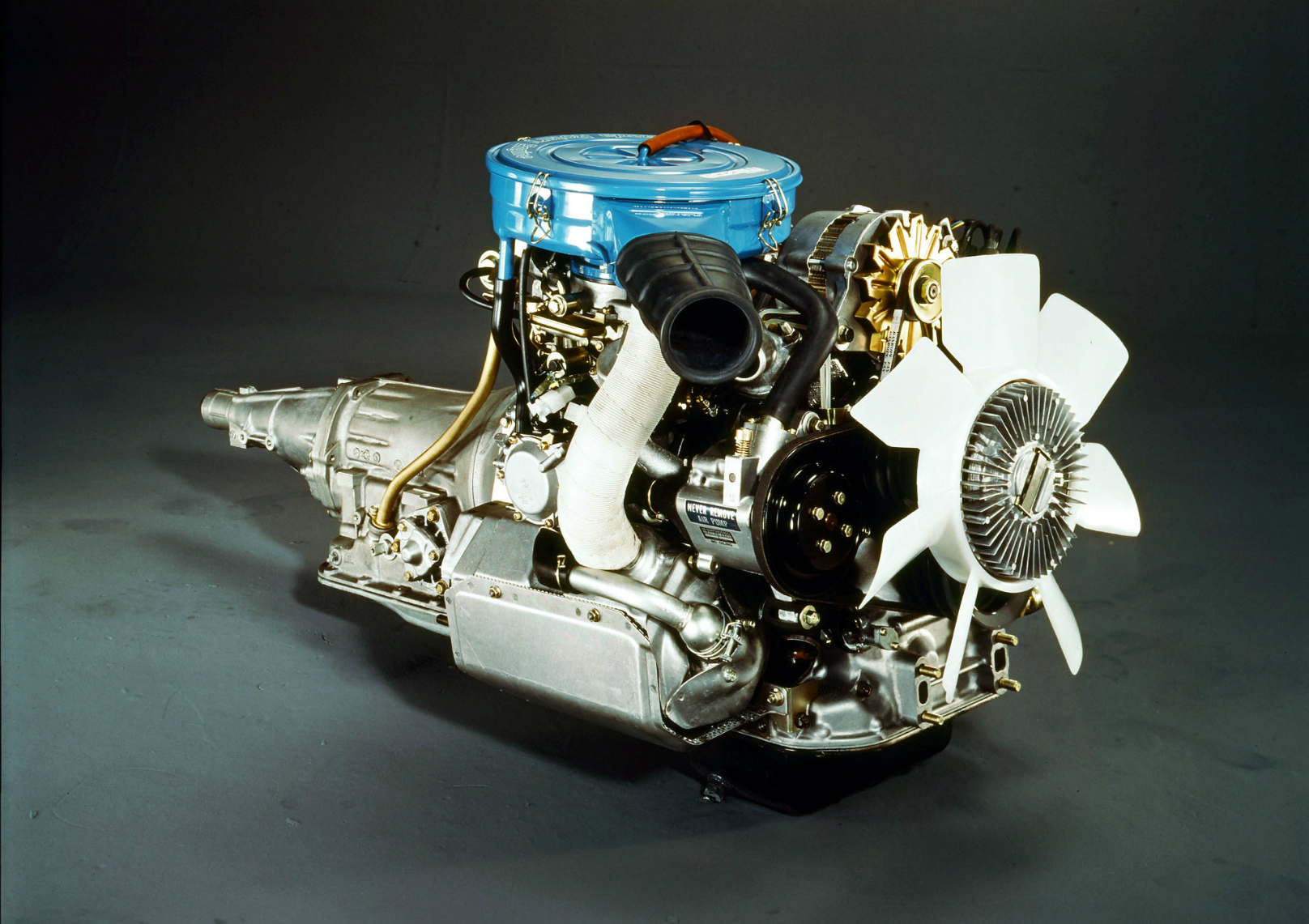

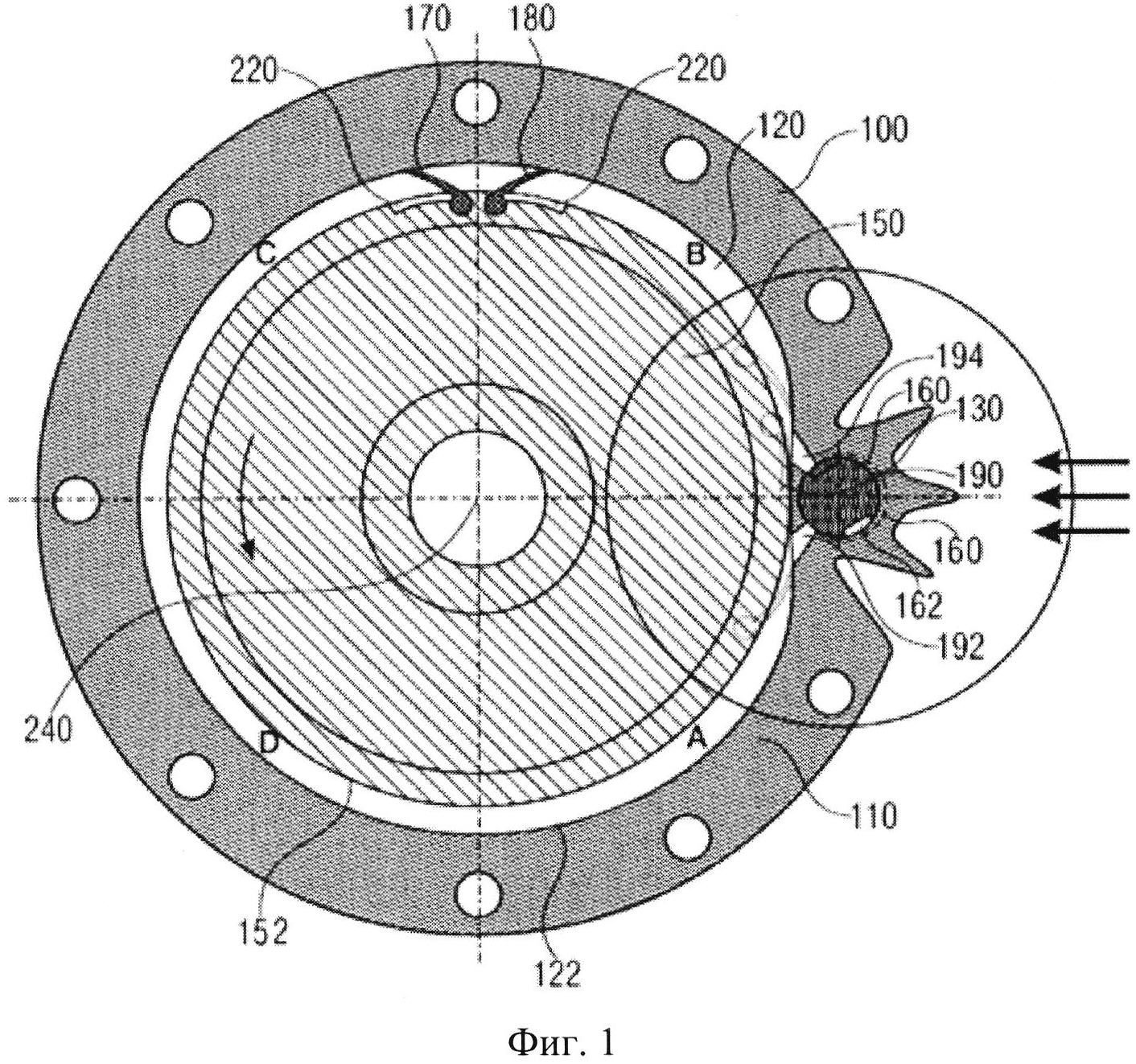

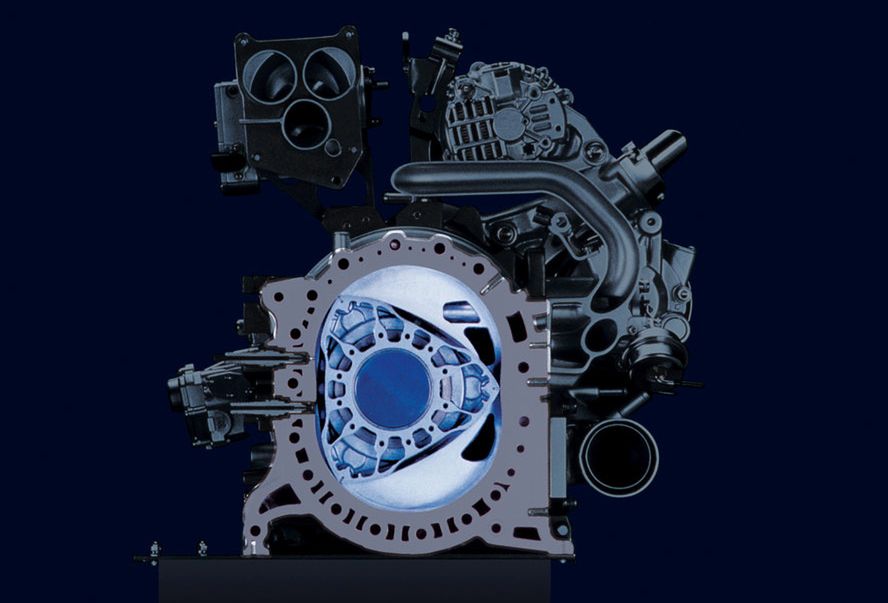

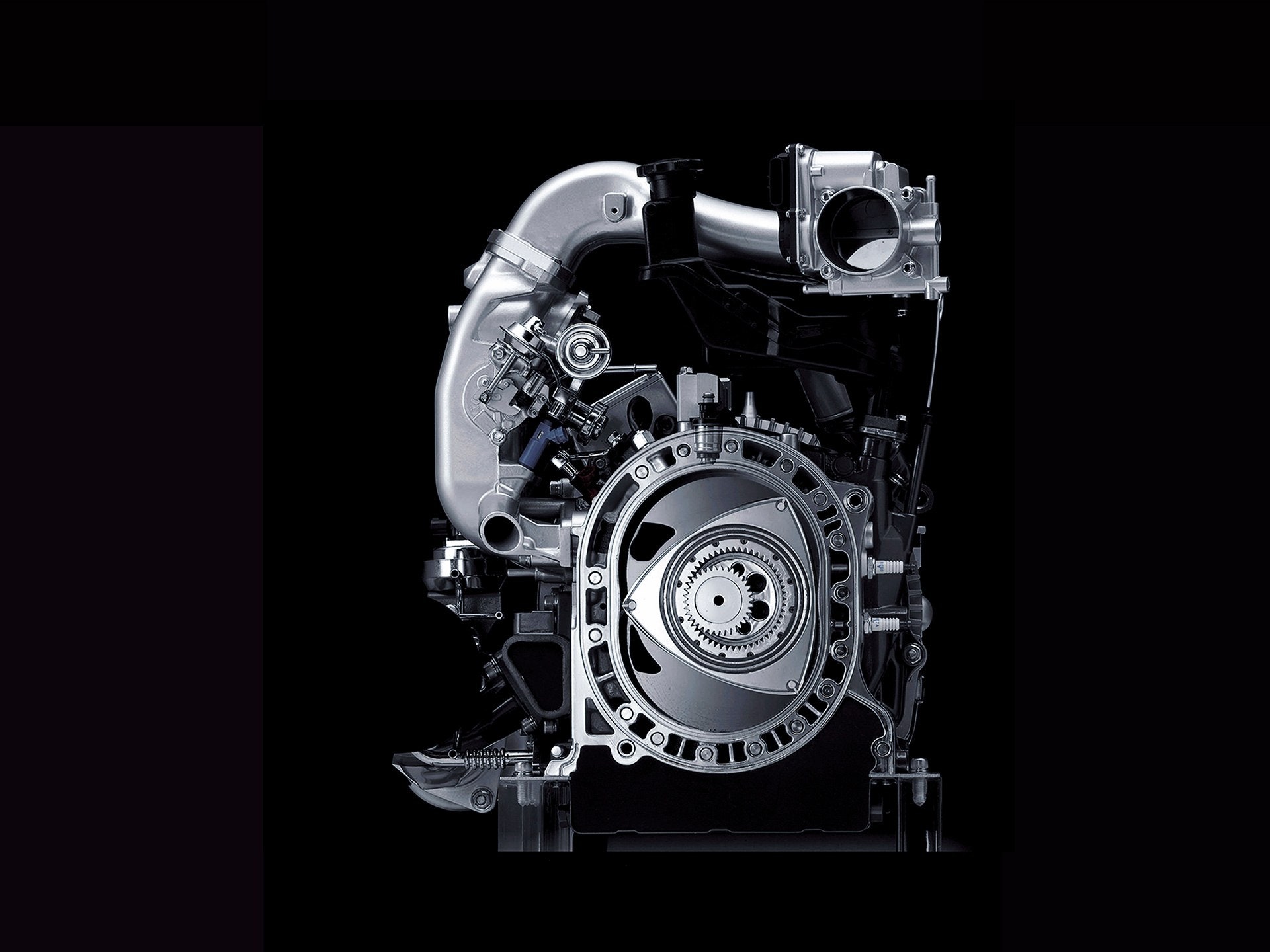

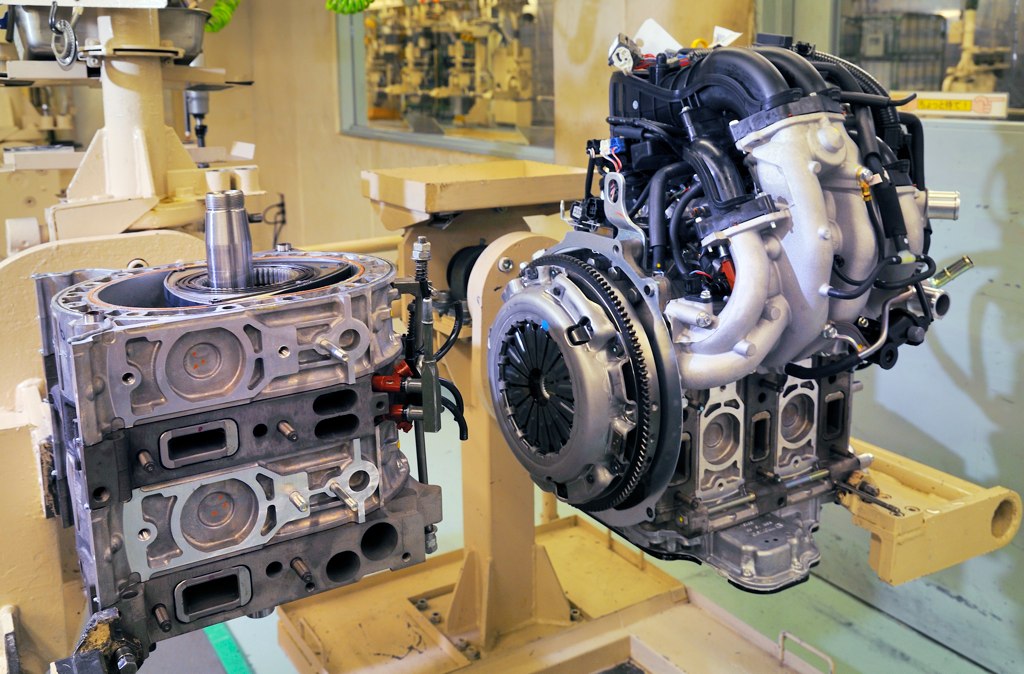

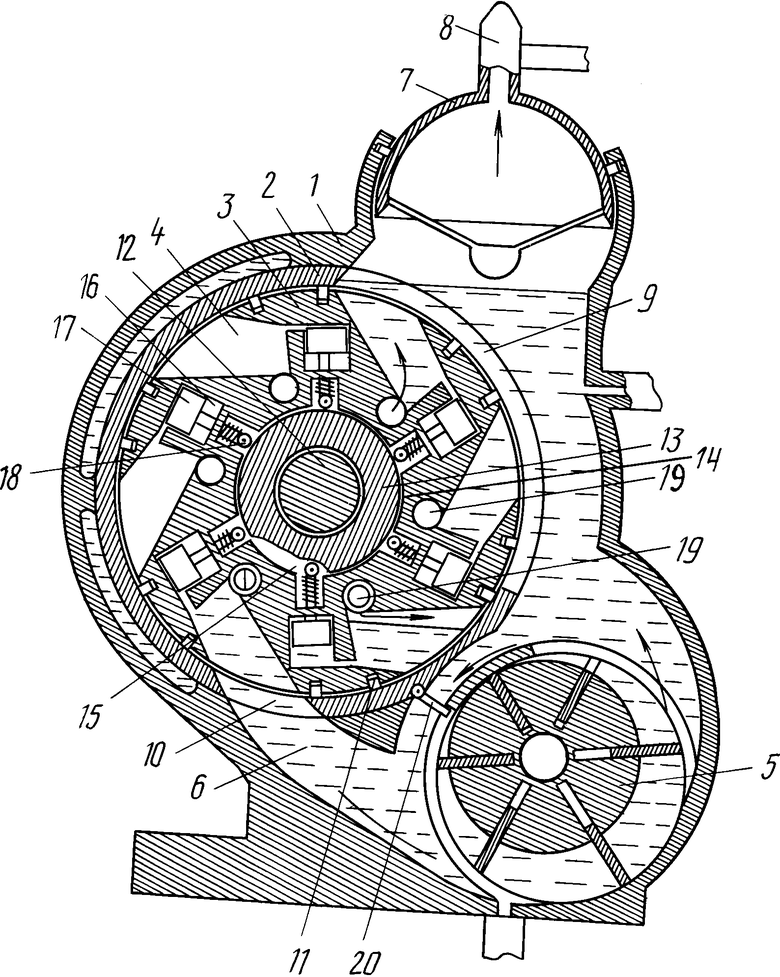

Строение электродвигателя понятно из рисунка 1. Обратите внимание на конструкцию обмоток без сердечника в короткозамкнутом роторе.

Рис. 1. Строение асинхронного двигателя с КЗ РоторомНемного по-другому устроен ротор. Конструкция его обмотки очень похожа на беличью клетку. Она состоит из алюминиевых стержней, концы которых замыкают короткозамыкающие кольца. В двигателях большой мощности в качестве короткозамкнутых обмоток ротора можно увидеть применение медных стержней. У этого металла низкое удельное сопротивление, но он дороже алюминия. К тому же медь быстрее плавится, а это не желательно, так как вихревые токи могут сильно нагревать сердечник.

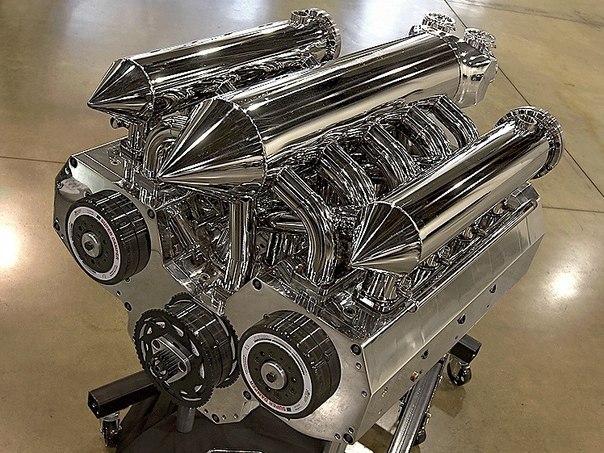

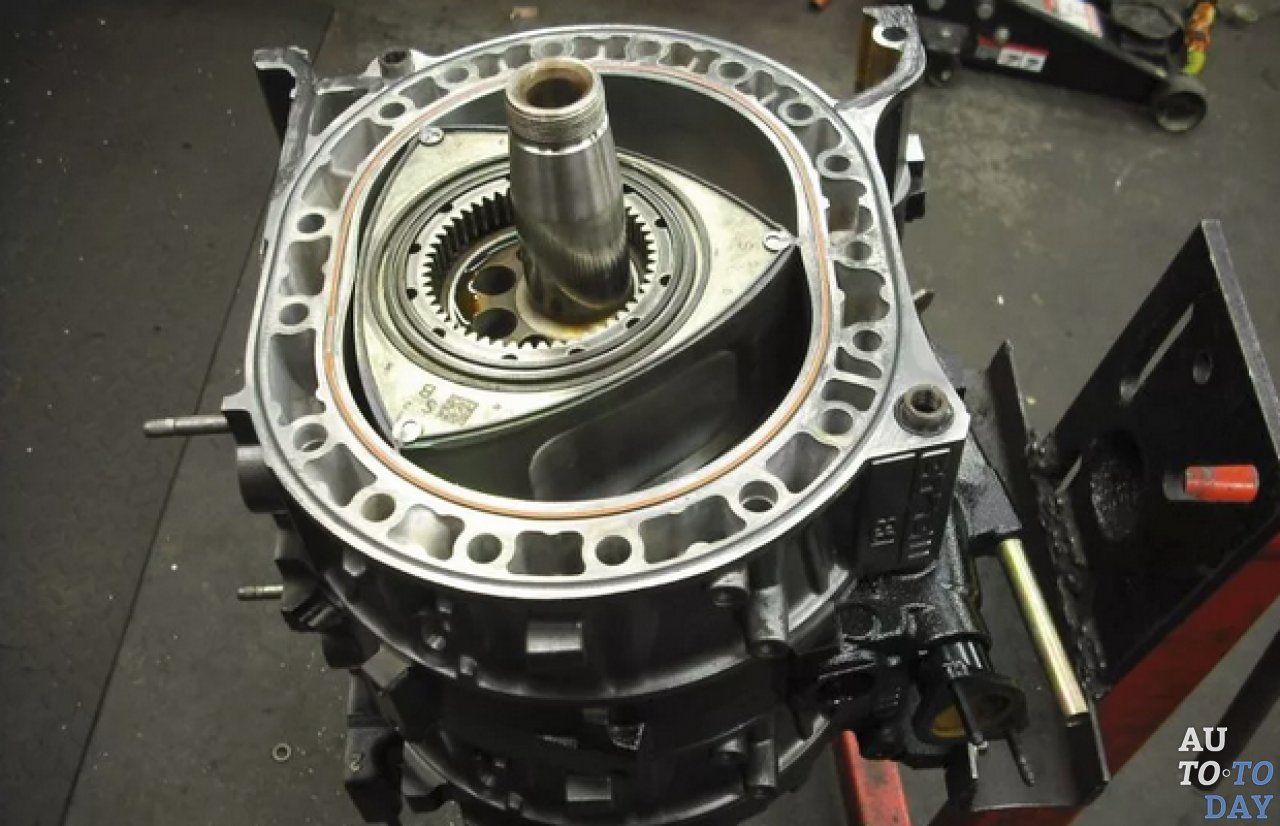

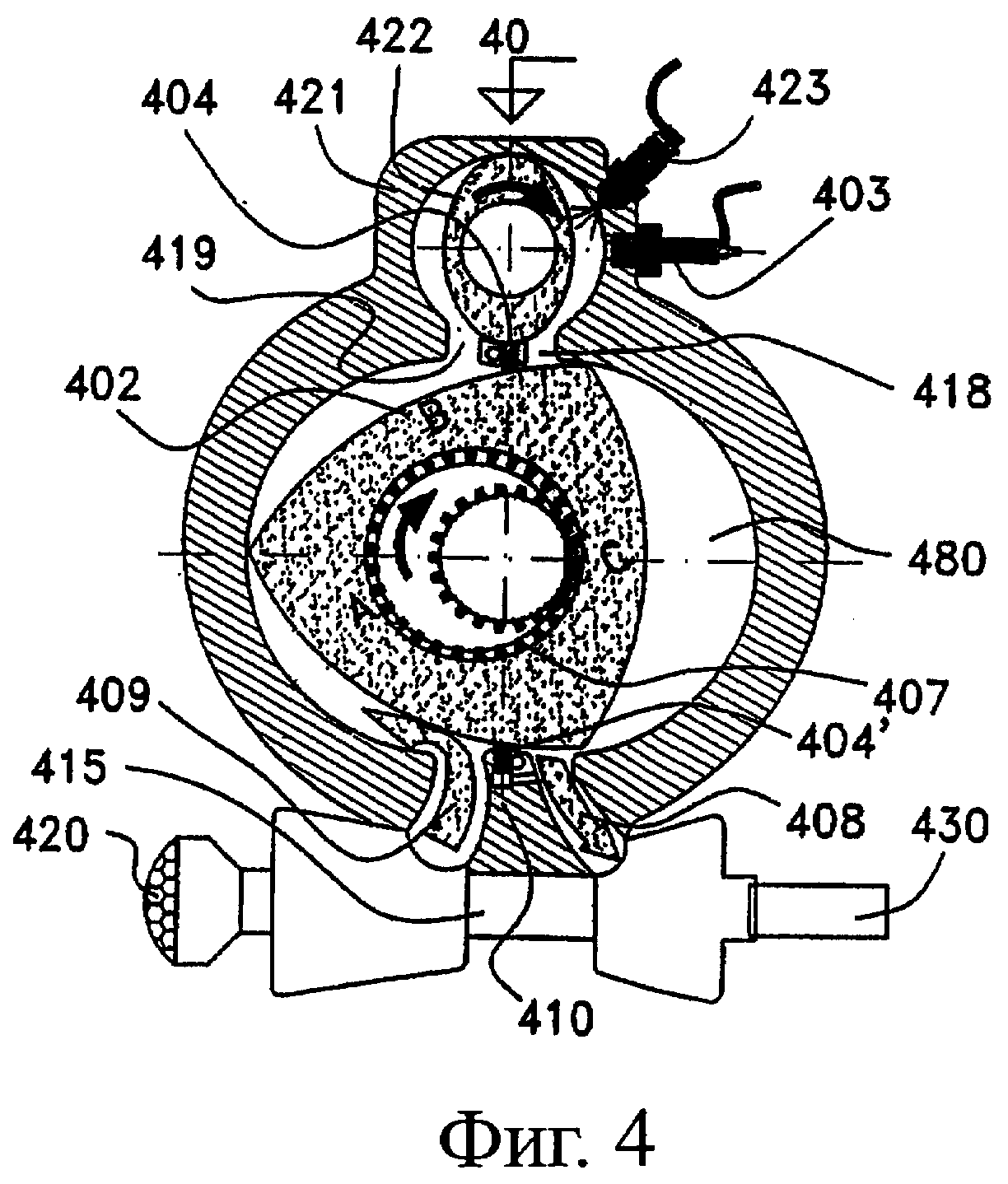

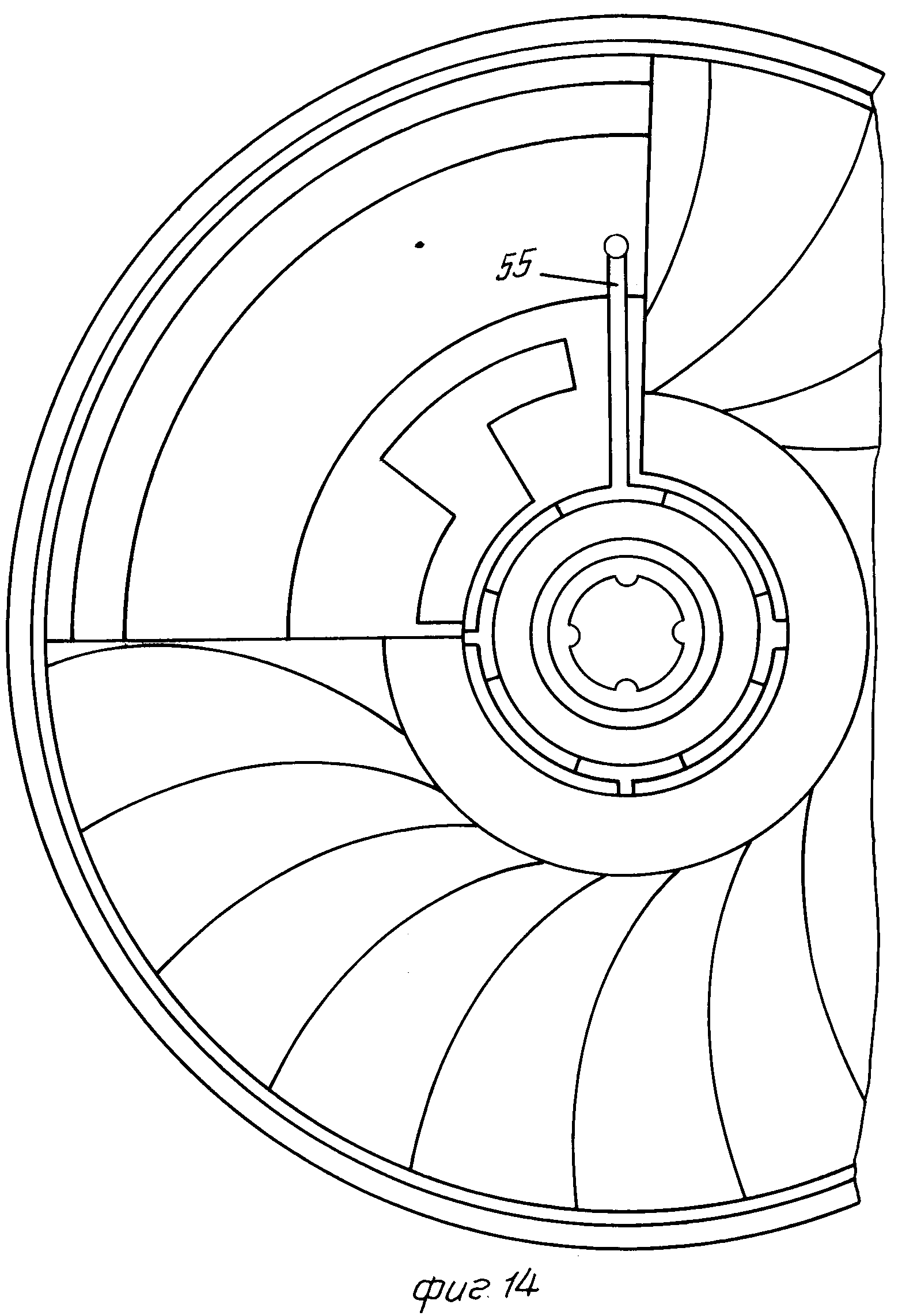

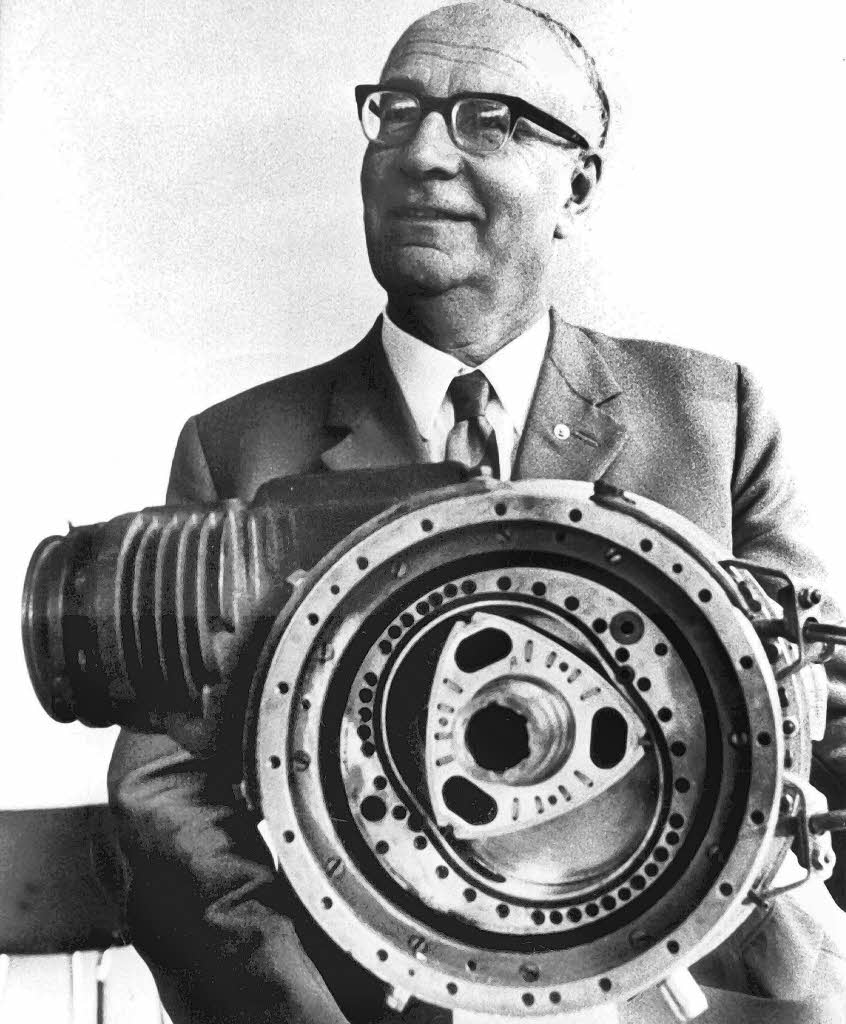

Конструктивно стержни расположены поверх сердечников ротора, которые состоят из трансформаторной стали. При изготовлении роторов сердечники монтируют на валу, а проводники обмотки впрессовывают (заливают) в пазы магнитопровода. При этом нет необходимости в изоляции пазов сердечника. На рисунке 2 показано фото ротора с КЗ обмотками.

Рис. 2. Ротор асинхронного двигателя с КЗ обмоткамиПластины магнитопроводов таких роторов не требуют лаковой изоляции поверхностей. Они очень просты в изготовлении, что удешевляет себестоимость асинхронных электродвигателей, доля которых составляет до 90% от общего числа электромоторов.

Ротор асинхронно вращается внутри статора. Между этими деталями устанавливаются минимальные расстояния в виде воздушных зазоров. Оптимальный зазор находится в пределах от 0,5 мм до 2 мм.

В зависимости от количества используемых фаз асинхронные электродвигатели можно разделить на три типа:

Они отличаются количеством и расположением обмоток статора. Модели с трехфазными обмотками отличаются высокой стабильностью работы при номинальной нагрузке. У них лучшие пусковые характеристики. Зачастую такие электродвигатели используют простую схему пуска.

Модели с трехфазными обмотками отличаются высокой стабильностью работы при номинальной нагрузке. У них лучшие пусковые характеристики. Зачастую такие электродвигатели используют простую схему пуска.

Двухфазные двигатели имеют две перпендикулярно расположенных обмотки статора, на каждую из которых поступает переменный ток. Их часто используют в однофазных сетях – одну обмотку подключают напрямую к фазе, а для питания второй применяют фазосдвигающий конденсатор. Без этой детали вращение вала асинхронного электродвигателя самостоятельно не начнётся. В связи с тем, что конденсатор является неотъемлемой частью двухфазного электромотора, такие двигатели ещё называют конденсаторными.

В конструкции однофазного электродвигателя используют только одну рабочую обмотку. Для запуска вращения ротора применяют пусковую катушку индуктивности, которую через конденсатор кратковременно подключают к сети, либо замыкают накоротко. Эти маломощные моторчики используются в качестве электрических приводов некоторых бытовых приборов.

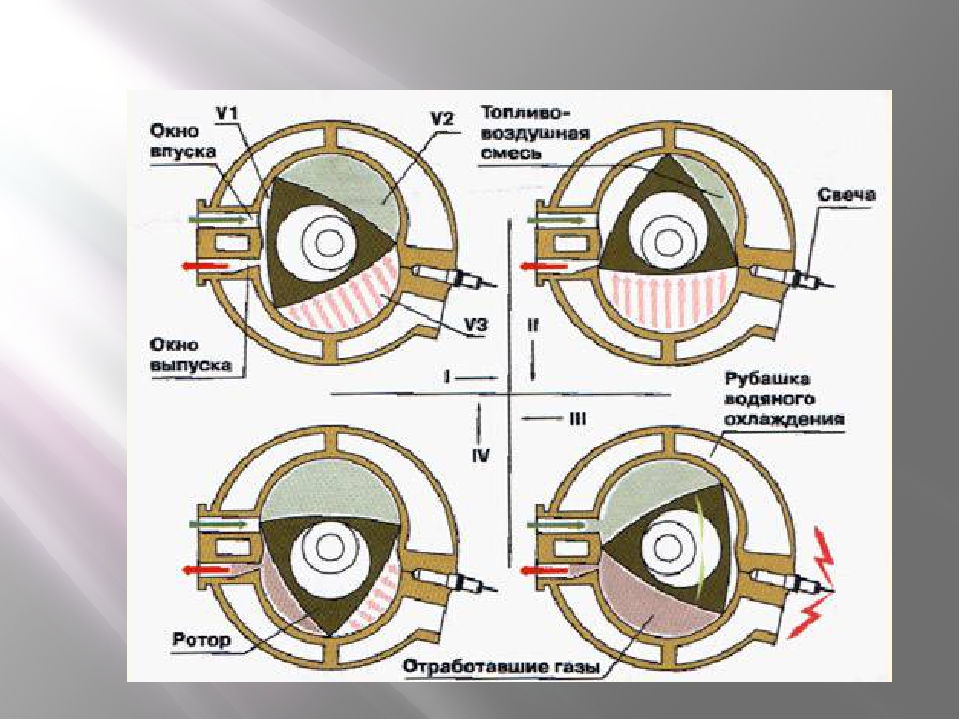

Принцип работы

Функционирование асинхронного двигателя осуществляется на основе свойства трёхфазного тока, способного создавать в обмотках статора вращающее магнитное поле. В рассматриваемых электродвигателях синхронная частота вращения электромагнитного поля связана прямо пропорциональной зависимостью с собственной частотой переменного тока.

Существует обратно пропорциональная зависимость частоты вращения от количества пар полюсов в обмотках статора. Учитывая то, что сдвиг фаз составляет 60º, зависимость частоты вращения ротора (в об/мин.) можно выразить формулой:

n1 = (f1*60) / p, где n1 – синхронная частота, f1 – частота переменного тока, а p – количество пар полюсов.

В результате действия магнитной индукции на сердечник ротора, в нём возникнет ЭДС, которая, в свою очередь, вызывает появление электрического тока в замкнутом проводнике. Возникнет сила Ампера, под действием которой замкнутый контур начнёт вращение вдогонку за магнитным полем. В номинальном режиме работы частота вращения ротора немного отстаёт от скорости вращения создаваемого в статоре магнитного поля. При совпадении частот происходит прекращение магнитного потока, ток исчезает в обмотках ротора, вследствие чего прекращается действие силы. Как только скорость вращения вала отстанет, переменными токами магнитных полей, возобновляется действие амперовой силы.

Возникнет сила Ампера, под действием которой замкнутый контур начнёт вращение вдогонку за магнитным полем. В номинальном режиме работы частота вращения ротора немного отстаёт от скорости вращения создаваемого в статоре магнитного поля. При совпадении частот происходит прекращение магнитного потока, ток исчезает в обмотках ротора, вследствие чего прекращается действие силы. Как только скорость вращения вала отстанет, переменными токами магнитных полей, возобновляется действие амперовой силы.

Разницу частот вращения магнитных полей называют частотой скольжения: ns=n1–n2, а относительную величину s, характеризующую отставание, называют скольжением.

s = 100% * ( ns / n1) = 100% * (n1 — n2) / n1 , где ns – частота скольжения; n1, n2 – частоты вращений статорных и роторных магнитных полей соответственно.

С целью уменьшения гармоник ЭДС и сглаживания пульсаций момента силы, стержни короткозамкнутых витков немного скашивают. Взгляните ещё раз на рис. 2 и обратите внимание на расположение стержней, выполняющих роль обмоток ротора, относительно оси вращения.

Взгляните ещё раз на рис. 2 и обратите внимание на расположение стержней, выполняющих роль обмоток ротора, относительно оси вращения.

Скольжение зависит от того, какую механическую нагрузку приложено к валу двигателя. В асинхронных электромоторах изменение параметров скольжения происходит в диапазоне от 0 до 1. Причём в режиме холостого хода набравший обороты ротор почти не испытывает активного сопротивления. S приближается к нулю.

Увеличение нагрузки способствует увеличению скольжения, которое может достигнуть единицы, в момент остановки двигателя из-за перегрузки. Такое состояние равносильно режиму короткого замыкания и может вывести устройство из строя.

Относительная величина отставания соответствующая номинальной нагрузке электрической машины называется номинальным скольжением. Для маломощных электромоторов и двигателей средней мощности этот показатель изменяется в небольших пределах – от 8% до 2%. При неподвижности ротора электродвигателя скольжение стремится к 0, а при работе на холостом ходу оно приближается к 100%.

Во время запуска электромотора его обмотки испытывают нагрузку, что приводит к резкому увеличению пусковых токов. При достижении номинальных мощностей электрические двигатели с короткозамкнутыми витками самостоятельно восстанавливают номинальную частоту ротора.