устройство, принцип работы и классификация

Что такое ДВС?

ДВС (двигатель внутреннего сгорания) – один из самых популярных видов моторов. Это тепловой двигатель, в котором топливо сгорает непосредственно внутри него самого – во внутренней камере. Дополнительные внешние носители не требуются.

ДВС работает благодаря физическому эффекту теплового расширения газов. Горючая смесь в момент воспламенения смеси увеличивается в объёме, и освобождается энергия.

Вне зависимости от того, о каком из ДВС идёт речь – о ДВС с искровым зажиганием – двигателе Отто (это, прежде всего, инжекторный и карбюраторный бензиновые двигатели) или о ДВС с воспламенением от сжатия (дизельный мотор, дизель) сила давления газов воздействует на поршень ДВС. Без поршня сложно представить большинство современных ДВС. В том числе, он есть даже у комбинированного ДВС. Только в последнем, кроме поршня, мотору работать помогает ещё и лопаточное оборудование (компрессоры, турбины).

Бензиновые, дизельные поршневые ДВС – это двигатели, с которыми мы активно встречаемся на любом транспорте, в том числе легковом, а ДВС, работающие не только за счёт поршня, но и за счёт компрессора, турбины – это решения, без которых сложно представить современные суда, тепловозы, автотракторную технику, самосвалы высокой грузоподъёмности, т.е. транспорт, где нужны двигатели средней (> 5 кВт) или высокой мощности (> 100 кВт).

Без двигателя внутреннего сгорания невозможно представить движение практически любого транспорта (кроме электрического) – автомобилей, мотоциклов, самолётов.

- Несмотря на то, что технологии, в том числе, в транспортной сфере, развиваются семимильными шагами, ДВС на авто человечество будет устанавливать еще долго. Даже концерн Volkswagen, который, как известно, готовит масштабную программу электрификации модельного ряда своих двигателей, пока не спешит отказываться от ДВС. Открытой является информация, что автомобили с ДВС будут выпускаться не только в ближайшие 5, но и 30 лет.

- Современные дизельные двигатели внутреннего сгорания позволяют снизить расход топлива на 25-30 %. Лучше всего такое уменьшение расхода топлива смогли достигнуть производители дизельных ДВС. Но и производители бензиновых двигателей внутреннего сгорания активно удивляют. Ещё в 2012-м году назад американский концерн Transonic Combustion (разработчик так называемых сверхкритических систем впрыска топлива) впечатлил решением TSCiTM.

- Большие ставки на ДВС делает и концерн Mazda. Он акцентирует внимание на изменении конструкции выпускной системы. Благодаря ей улучшена продувка газов, повышена степень их сжатия, а, вместе с тем, снижены и обороты (причём сразу на 15%). А это и экономия расхода топлива, и уменьшение вредных выбросов – несмотря на то, что речь идёт о бензиновом двигателе, а не о дизеле.

Устройство двигателя внутреннего сгорания

- Блок цилиндров. Блоки цилиндров – цельнолитые детали. Более того, единое целое они составляют с картером (полой частью). Именно на картер ставят коленчатый вал). Производители запчастей постоянно работают над формой блока цилиндров, его объемом. Конструкция блока цилиндров ДВС должна чётко учитывать все нюансы от механических потерь до теплового баланса.

- Кривошипно-шатунный механизм (КШМ) – узел, состоящий из шатуна, цилиндра, маховика, колена, коленвала, шатунного и коренного подшипников. Именно в этом узле прямолинейное движение поршня преобразуется непосредственно во вращательное. Для большинства традиционных ДВС КШМ – незаменимый механизм. Хотя ряд инженеров пытаются найти замену и ему. В качестве альтернативы КШМ может рассматриваться, например, система кинематической схемы отбора мощности (уникальная российская технология, разработка научных сотрудников из «Сколково», направленная на погашение инерции, снижение частоты вращения, увеличение крутящего момента и КПД).

- Газораспределительный механизм (ГРМ). Присутствует у четырехтактных двигателей (что это такое, ещё будет пояснено в блоке, посвященном принципу работы ДВС). Именно от ГРМ зависит, насколько синхронно с оборотами коленчатого вала работает вся система, как организован впрыск топливной смеси непосредственно в камеру, под контролем ли выход из нее продуктов сгорания.

Основным материалом для производства ГРМ выступает кордшнуровая или кордтканевая резина. Современное производство постоянно стремится улучшить состав сырья для оптимизации эксплуатационных качеств и повышения износостойкости механизма. Самые авторитетные производители ГРМ на рынке – Bosch, Lemforder, Contitech (все – Германия), Gates (Бельгия) и Dayco (США).

Замену ГРМ проводят через каждые 60000 — 90 000 км пробега. Всё зависит от конкретной модели авто (и регламента на неё) и особенностей эксплуатации машины.

Привод газораспределения нуждается в систематическом контроле и обслуживании. Если пренебрегать такими процедурами, ДВС может быстро выйти из строя.

- Система питания. В этом узле осуществляется подготовка топливно-воздушной смеси: хранение топлива, его очистка, подача в двигатель.

- Система смазки. Главные компоненты системы – трубки, маслоприемник, редукционный клапан, масляный поддон и фильтр. Для контроля системы современные решения также оснащаются датчиками указателя давления масла и датчиком сигнальной лампы аварийного давления.

- Система охлаждения. Важна для оптимизации рабочей температуры. Включает рубашку охлаждения, теплообменник (радиатор охлаждения), водяной насос, термостат и теплоноситель.

- Выхлопная система. Служит для отвода от мотора продуктов сгорания.

Включает:

— выпускной коллектор (приёмник отработанных газов),

— газоотвод (приёмная труба, в народе- «штаны»),

— резонатор для разделения выхлопных газов и уменьшения их скорости,

— глушитель (корректирует направление потока газов, гасит шум). - Система зажигания. Входит в состав только бензодвигателей. Неотъемлемые компоненты системы – свечи и катушки зажигания. Самый популярный вариант конструкции – «катушка на свече».

У двигателей внутреннего сгорания старого поколения также были высоковольтные провода и трамблер (распределитель). Но современные производители моторов, прежде всего, благодаря появлению конструкции «катушка на свече», могут себе позволить не включать в систему эти компоненты.

У двигателей внутреннего сгорания старого поколения также были высоковольтные провода и трамблер (распределитель). Но современные производители моторов, прежде всего, благодаря появлению конструкции «катушка на свече», могут себе позволить не включать в систему эти компоненты. - Система впрыска

В LMS ELECTUDE системе и времени впрыска уделяется особое внимание. Любой автомеханик должен понимать, что именно от исправности системы впрыска, времени впрыска зависит способность оперативно изменять скорость движения авто. А это одна из важнейших характеристик любого мотора.

Тонкий нюанс! При изучении устройства нельзя проигнорировать и такой элемент, как датчик положения дроссельной заслонки. Датчик не является частью ДВС, но устанавливается на многих авто непосредственно рядом с ДВС.

Датчик эффективно решает такую задачу, как передача электронному блоку управления данных о положении пропускного клапана в определенный интервал времени.

А изучить устройство мотора основательно помогает дистанционный курс для самообучения «Базовое устройство двигателя внутреннего сгорания автомобиля», на платформе ELECTUDE. Принципиально важно, что каждый может пошагово продвинуться от теории, связанной с ДВС и его составными частями, до оттачивания сервисных операций по регулировке. Этому помогает встроенный LMS виртуальный симулятор.

Принцип работы двигателя

Принцип работы классических двигателей внутреннего сгорания основан на преобразовании энергии вспышки топлива — тепловой энергии, освобождённой от сгорания топлива, в механическую.

При этом сам процесс преобразования энергии может отличаться.

Самый распространённый вариант такой:

- Поршень в цилиндре движется вниз.

- Открывается впускной клапан.

- В цилиндр поступает воздух или топливно-воздушная смесь.

(под воздействием поршня или системы поршня и турбонаддува).

(под воздействием поршня или системы поршня и турбонаддува). - Поршень поднимается.

- Выпускной клапан закрывается.

- Поршень сжимает воздух.

- Поршень доходит до верхней мертвой точки.

- Срабатывает свеча зажигания.

- Открывается выпускной клапан.

- Поршень начинает двигаться вверх.

- Выхлопные газы выдавливаются в выпускной коллектор.

Важно! Если используется дизельное топливо, то искра не принимает участие в запуске двигателя, дизельное топливо зажигается при сжатии само.

При этом для понимания принципа работы важно не просто учитывать физическую последовательность, а держать под контролем всю систему управления. Наглядно понять её помогает схема учебного модуля ELECTUDE.

Обратите внимание, в дистанционных курсах обучения на платформе ELECTUDE при изучении системы управления дизельным двигателем она сознательно разбирается обособленно от системы регулирования впрыска топлива. Очень грамотный подход. Многим учащимся действительно сложно сразу разобраться и с системой управления, и с системой впрыска. И для того, чтобы хорошо усвоить материал, грамотно двигаться именно пошагово.

Очень грамотный подход. Многим учащимся действительно сложно сразу разобраться и с системой управления, и с системой впрыска. И для того, чтобы хорошо усвоить материал, грамотно двигаться именно пошагово.

Но вернёмся к работе самого двигателя. Рассмотренный принцип работы актуален для большинства ДВС, и он надёжен для любого транспорта, включая грузовые автомобили.

Фактически у устройств, работающих по такому принципу, работа строится на 4 тактах (поэтому большинство моторов называют четырёхтактными):

- Такт выпуска.

- Такт сжатия воздуха.

- Непосредственно рабочий такт – тот самый момент, когда энергия от сгорания топлива преобразуется в механическую (для запуска коленвала).

- Такт открытия выпускного клапана – необходим для того, чтобы отработанные газы вышли из цилиндра и освободили место новой порции смеси топлива и воздуха

4 такта образуют рабочий цикл.

При этом три такта – вспомогательные и один – непосредственно дающий импульс движению. Визуально работа четырёхтактной модели представлена на схеме.

Визуально работа четырёхтактной модели представлена на схеме.

Но работа может основываться и на другом принципе – двухтактном. Что происходит в этом случае?

- Поршень двигается снизу-вверх.

- В камеру сгорания поступает топливо.

- Поршень сжимает топливно-воздушную смесь.

- Возникает компрессия. (давление).

- Возникает искра.

- Топливо загорается.

- Поршень продвигается вниз.

- Открывается доступ к выпускному коллектору.

- Из цилиндра выходят продукты сгорания.

То есть первый такт в этом процессе – одновременный впуск и сжатие, второй — опускание поршня под давлением топлива и выход продуктов сгорания из коллектора.

Двухтактный принцип работы – распространённое явление для мототехники, бензопил. Это легко объяснить тем, что при высокой удельной мощности такие устройства можно сделать очень лёгкими и компактными.

Важно! Кроме количества тактов есть отличия в механизме газообмена.

В моделей, которые поддерживают 4 такта, газораспределительный механизм открывает и закрывает в нужный момент цикла клапаны впуска и выпуска.

У решений, которые поддерживают два такта, заполнение и очистка цилиндра осуществляются синхронно с тактами сжатия и расширения (то есть непосредственно в момент нахождения поршня вблизи нижней мертвой точки).

Классификация двигателей

Двигатели разделяют по нескольким параметрам: рабочему циклу, типу конструкции, типу подачи воздуха.

Классификация двигателей в зависимости от рабочего цикла

В зависимости от цикла, описывающего термодинамический (рабочий процесс), выделяют два типа моторов:

- Ориентированные на цикл Отто. Сжатая смесь у них воспламеняется от постороннего источника энергии. Такой цикл присущ всем бензиновым двигателям.

- Ориентированные на цикл Дизеля. Топливо в данном случае воспламеняется не от искры, а непосредственно от разогретого рабочего тела.

Такой цикл лежит в основе работы дизельных двигателей.

Такой цикл лежит в основе работы дизельных двигателей.

Чтобы работать с современными дизельными моторами, важно уметь хорошо разбираться в системе управлениям дизелями EDC (именно от неё зависит стабильное функционирование предпускового подогрева, системы рециркуляции отработанных газов, турбонаддува), особенностях системы впрыска Common Rail (CRD), механических форсунках, лямбда-зонда, обладать навыками взаимодействия с ними.

А для работы с агрегатами, работающими по циклу Отто, не обойтись без комплексного изучения свечей зажигания, системы многоточечного впрыска. Важно отличное знание принципов работы датчиков, каталитических нейтрализаторов.

И изучение дизелей, и бензодвигателей должно быть целенаправленным и последовательным. Рациональный вариант – изучать дизельные ДВС в виде модулей.

Классификация двигателей в зависимости от конструкции

- Поршневой. Классический двигатель с поршнями, цилиндрами и коленвалом. При работе принципа ДВС рассматривалась как раз такая конструкция. Ведь именно поршневые ДВС стоят на большинстве современных автомобилей.

- Роторные (двигатели Ванкеля). Вместо поршня установлен трехгранный ротор (или несколько роторов), а камера сгорания имеет овальную форму. У них достаточно высокая мощность при малых габаритах, отлично гасятся вибрации. Но производителям невыгодно выпускать такие моторы. Производство двигателей Ванкеля дорогостоящее, сложно подстроиться под регламенты выбросов СО2, обеспечить агрегату большой срок службы. Поэтому современные мастера СТО при ремонте и обслуживании с такими автомобилями встречаются крайне редко.

Но знать о таких двигателях также очень важно. Может возникнуть ситуация, что на сервис привезут автомобили Mazda RX-8. RX-8 (2003 по 2012 годов выпуска) либо ВАЗ-4132, ВАЗ-411М. И у них стоят именно роторные двигатели внутреннего сгорания.

Но знать о таких двигателях также очень важно. Может возникнуть ситуация, что на сервис привезут автомобили Mazda RX-8. RX-8 (2003 по 2012 годов выпуска) либо ВАЗ-4132, ВАЗ-411М. И у них стоят именно роторные двигатели внутреннего сгорания.

Классификация двигателей по принципу подачи воздуха

Подача воздуха также разделяет ДВС на два класса:

- Атмосферные. При движении поршня мотор затягивает порцию воздуха. Для вращения турбины и вдувания сжатого воздуха у турбокомпрессорных двигателей внутреннего сгорания используются непосредственно выхлопные газы.

- Турбокомпрессорные. Организована дополнительная подкачка воздуха в камеру сгорания.

Для вращения турбины и вдувания сжатого воздуха у турбокомпрессорных двигателей внутреннего сгорания используются непосредственно выхлопные газы.

Атмосферные системы активно встречаются как среди дизельных, так и бензиновых моделей. Турбокомпрессорные ДВС – в большинстве своём, дизельные двигатели. Это связано с тем, что монтаж турбонаддува предполагает достаточно сложную конструкцию самого ДВС. И на такой шаг готовы пойти чаще всего производители авто премиум-класса, спорткаров. У них установка турбокомпрессора себя оправдывает. Да, такие решения более дорогие, но выигрыш есть в весе, компактности, показателе крутящего момента, уровни токсичности. Более того! Выигрыш есть и в расходе топлива. Его требуется существенно меньше.

Это связано с тем, что монтаж турбонаддува предполагает достаточно сложную конструкцию самого ДВС. И на такой шаг готовы пойти чаще всего производители авто премиум-класса, спорткаров. У них установка турбокомпрессора себя оправдывает. Да, такие решения более дорогие, но выигрыш есть в весе, компактности, показателе крутящего момента, уровни токсичности. Более того! Выигрыш есть и в расходе топлива. Его требуется существенно меньше.

Очень часто решения с турбокомпрессором выбирают автовладельцы, которые предпочитают агрессивный стиль езды, высокую скорость.

Преимущества ДВС

- Удобство. Достаточно иметь АЗС по дороге или канистру бензина в багажнике – и проблема заправки двигателя легко решаема. Если же на машине установлен электромотор, зарядка доступна пока ещё не во всех местах.

- Высокая скорость заправки двигателя топливом.

- Длительный ресурс работы. Современные двигатели внутреннего сгорания легко работают в заявленный производителем период (в среднем 100-150 тыс.

км. пробега), а некоторые и 300-350 тыс. км пробега. Впрочем, мировой рекордсмен – пробег и вовсе ~4 800 000 км. И здесь нет лишних нулей. Такой рекорд установлен на двигателе Volvo» P1800. Единственное, за время работы двигатель два раза проходил капремонт.

км. пробега), а некоторые и 300-350 тыс. км пробега. Впрочем, мировой рекордсмен – пробег и вовсе ~4 800 000 км. И здесь нет лишних нулей. Такой рекорд установлен на двигателе Volvo» P1800. Единственное, за время работы двигатель два раза проходил капремонт. - Компактность. Двигатели внутреннего сгорания существенно компактнее, нежели двигатели внешнего сгорания.

Недостатки ДВС

При использовании двигателя внутреннего сгорания нельзя организовать работу оборудования по замкнутому циклу, а, значит, организовать работу в условиях, когда давление существенно превышает атмосферное.

Большинство ДВС работает за счёт использования невозобновляемых ресурсов (бензина, газа). И исключение – машины, работающие на биогазе, этиловом спирте (на практике встречается редко, так как при использовании такого топлива невозможно добиться высоких мощностей и скоростей).

Существует тесная зависимость работы ДВС от качества топлива. Оно должно обладать определённым определенным цетановым и октановым числами (характеристиками воспламеняемости дизельного топлива, определяющими период задержки горения рабочей смеси и детонационной стойкости топлива), плотностью, испаряемостью.

Автомеханики называют ДВС сердцем авто, инженеры модернизируют ГРМ, а производители бензина не беспокояться о том, что все перейдут на электротранспорт.

Двигатель внутреннего сгорания — устройство и принцип работы ДВС

Двигатель внутреннего сгорания (ДВС) – это самый распространенный тип двигателя из всех, которые устанавливаются в настоящее время на автомобили. Несмотря на то, что современный двигатель внутреннего сгорания состоит из тысячи частей, принцип его работы весьма прост. В рамках данной статьи мы рассмотрим устройство и принцип работы ДВС.

Внизу страницы смотрите видео, на котором наглядно показано устройство и принцип работы бензинового ДВС.

В каждом двигателе внутреннего сгорания есть цилиндр и поршень. Именно внутри цилиндра ДВС происходит преобразование тепловой энергии, выделяемой при сжигании топлива, в энергию механическую, способную заставить наш автомобиль двигаться. Этот процесс повторяется с частотой несколько сотен раз в минуту, что обеспечивает непрерывное вращение выходящего из двигателя коленчатого вала.

Принцип работы четырёхтактного двигателя внутреннего сгорания

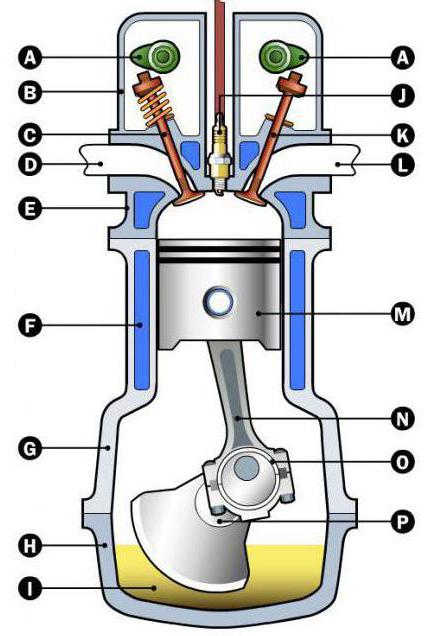

В подавляющем большинстве легковых автомобилей устанавливают четырехтактные двигатели внутреннего сгорания, поэтому мы и берём его за основу. Чтобы лучше понять принцип устройства бензинового ДВС, предлагаем вам взглянуть на рисунок:

Устройство двигателя внутреннего сгорания

Топливно-воздушная смесь, попадая через впускной клапан в камеру сгорания (такт первый – впуск), сжимается (такт второй – сжатие) и воспламеняется от искры свечи зажигания. При сжигании топлива, под воздействием высокой температуры в цилиндре двигателя образуется избыточное давление, заставляющее поршень двигаться вниз к так называемой нижней мертвой точке (НМТ), совершая при этом такт третий – рабочий ход. Перемещаясь во время рабочего хода вниз, с помощью шатуна, поршень приводит во вращение коленчатый вал. Затем, перемещаясь от НМТ к верхней мертвой точке (ВМТ) поршень выталкивает отработанные газы через выпускной клапан в выхлопную систему автомобиля – это четвертый такт (выпуск) работы двигателя внутреннего сгорания.

Такт – это процесс, происходящий в цилиндре двигателя за один ход поршня. Совокупность тактов, повторяющихся в строгой последовательности и с определенной периодичностью, обычно называют рабочим циклом, в данном случае, двигателя внутреннего сгорания.

- Такт первый — ВПУСК. Поршень перемещается от ВМТ к НМТ, при этом возникает разряжение и полость цилиндра ДВС заполняется горючей смесью через открытый впускной клапан. Смесь, попадая в камеру сгорания, смешивается с остатками отработавших газов. В конце впуска давление в цилиндре составляет 0,07–0,095 МПа, а температура 80-120 ºС.

- Такт второй – СЖАТИЕ. Поршень движется к ВМТ, оба клапана закрыты, рабочая смесь в цилиндре сжимается, а сжатие сопровождается повышением давления (1,2–1,7 МПа) и температуры (300-400 ºС).

- Такт третий – РАСШИРЕНИЕ. При воспламенении рабочей смеси в цилиндре ДВС выделяется значительное количество теплоты, резко увеличивается температура (до 2500 градусов по Цельсию). Под давлением поршень перемещается к НМТ. Давление равно 4–6 МПа.

- Такт четвертый – ВЫПУСК. Поршень стремится к ВМТ через открытый выпускной клапан, отработавшие газы выталкиваются в выпускной трубопровод, а затем в окружающую среду. Давление в конце цикла: 0,1–0,12 МПа, температура 600-900 ºС.

И так, вы смогли убедиться, что двигатель внутреннего сгорания устроен не очень сложно. Как говорится, все гениальное – просто. А для большей наглядности рекомендуем посмотреть видео, на котором также очень хорошо показан принцип работы ДВС.

Видео: как устроен двигатель внутреннего сгорания

Двигатель внутреннего сгорания: устройство и принцип работы

Вот уже около ста лет повсюду в мире основным силовым агрегатом на автомобилях и мотоциклах, тракторах и комбайнах, прочей технике является двигатель внутреннего сгорания. Придя в начале двадцатого века на смену двигателям внешнего сгорания (паровым), он и в веке двадцать первом остаётся наиболее экономически эффективным видом мотора. В данной статье мы подробно рассмотрим устройство, принцип работы различных видов ДВС и его основных вспомогательных систем.

Определение и общие особенности работы ДВС

Главная особенность любого двигателя внутреннего сгорания состоит в том, что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. В процессе работы химическая и тепловая энергия от сгорания топлива преобразуется в механическую работу. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, которое образуется в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя.

Классификация двигателей внутреннего сгорания

В процессе эволюции ДВС выделились следующие, доказавшие свою эффективность, типы данных моторов:

- Поршневые двигатели внутреннего сгорания. В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на

- карбюраторные, в которых воздушно-топливная смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется там искрой от свечи зажигания;

- инжекторные, в которых смесь подаётся напрямую во впускной коллектор, через специальные форсунки, под контролем электронного блока управления, и также воспламеняется посредством свечи;

- дизельные, в которых воспламенение воздушно-топливной смеси происходит без свечи, посредством сжатия воздуха, который от давления нагревается от температуры, превышающей температуру горения, а топливо впрыскивается в цилиндры через форсунки.

- Роторно-поршневые двигатели внутреннего сгорания. В моторах данного типа тепловая энергия преобразуется в механическую работу посредством вращения рабочими газами ротора специальной формы и профиля. Ротор движется по «планетарной траектории» внутри рабочей камеры, имеющей форму «восьмёрки», и выполняет функции как поршня, так и ГРМ (газораспределительного механизма), и коленчатого вала.

- Газотурбинные двигатели внутреннего сгорания. В данных моторах преображение тепловой энергии в механическую работу осуществляется с помощью вращения ротора со специальными клиновидными лопатками, который приводит в движение вал турбины.

Наиболее надёжными, неприхотливыми, экономичными в плане расходования топлива и необходимости в регулярном техобслуживании, являются поршневые двигатели.

Технику с прочими видами ДВС можно вносить в Красную книгу. В наше время автомобили с роторно-поршневыми двигателями делает только «Mazda». Опытную серию автомашин с газотурбинным двигателем выпускал «Chrysler», но было это в 60-х годах, и более к этому вопросу никто из автопроизводителей не возвращался. В СССР газотурбинными двигателями оснащались танки «Т-80» и десантные корабли «Зубр», но в дальнейшем решено было отказаться от данного типа моторов. В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

Устройство двигателя внутреннего сгорания

Корпус двигателя объединяет в единый организм:

- блок цилиндров, внутри камер сгорания которых воспламеняется топливно-воздушная смесь, а газы от этого сгорания приводят в движение поршни;

- кривошипно-шатунный механизм, который передаёт энергию движения на коленчатый вал;

- газораспределительный механизм, который призван обеспечивать своевременное открытие/закрытие клапанов для впуска/выпуска горючей смеси и отработанных газов;

- система подачи («впрыска») и воспламенения («зажигания») топливно-воздушной смеси;

- система удаления продуктов горения (выхлопных газов).

Четырёхтактный двигатель внутреннего сгорания в разрезе

При пуске двигателя в его цилиндры через впускные клапаны впрыскивается воздушно-топливная смесь и воспламеняется там от искры свечи зажигания. При сгорании и тепловом расширении газов от избыточного давления поршень приходит в движение, передавая механическую работу на вращение коленвала.

Работа поршневого двигателя внутреннего сгорания осуществляется циклически. Данные циклы повторяются с частотой несколько сотен раз в минуту. Это обеспечивает непрерывное поступательное вращение выходящего из двигателя коленчатого вала.

Определимся в терминологии. Такт — это рабочий процесс, происходящий в двигателе за один ход поршня, точнее, за одно его движение в одном направлении, вверх или вниз. Цикл — это совокупность тактов, повторяющихся в определённой последовательности. По количеству тактов в пределах одного рабочего цикла ДВС подразделяются на двухтактные (цикл осуществляется за один оборот коленвала и два хода поршня) и четырёхтактные (за два оборота коленвала и четыре ходя поршня). При этом, как в тех, так и в других двигателях, рабочий процесс идёт по следующему плану: впуск; сжатие; сгорание; расширение и выпуск.

Принципы работы ДВС

— Принцип работы двухтактного двигателя

Когда происходит запуск двигателя, поршень, увлекаемый поворотом коленчатого вала, приходит в движение. Как только он достигает своей нижней мёртвой точки (НМТ) и переходит к движению вверх, в камеру сгорания цилиндра подаётся топливно-воздушную смесь.

В своём движении вверх поршень сжимает её. В момент достижения поршнем его верхней мёртвой точки (ВМТ) искра от свечи электронного зажигания воспламеняет топливно-воздушную смесь. Моментально расширяясь, пары горящего топлива стремительно толкают поршень обратно к нижней мёртвой точке.

В это время открывается выпускной клапан, через который раскалённые выхлопные газы удаляются из камеры сгорания. Снова пройдя НМТ, поршень возобновляет своё движение к ВМТ. За это время коленчатый вал совершает один оборот.

При новом движении поршня опять открывается канал впуска топливно-воздушной смеси, которая замещает весь объём вышедших отработанных газов, и весь процесс повторяется заново. Ввиду того, что работа поршня в подобных моторах ограничивается двумя тактами, он совершает гораздо меньшее, чем в четырёхтактном двигателе, количество движений за определённую единицу времени. Минимизируются потери на трение. Однако выделяется большая тепловая энергия, и двухтактные двигатели быстрей и сильнее греются.

В двухтактных двигателях поршень заменяет собой клапанный механизм газораспределения, в ходе своего движения в определённые моменты открывая и закрывая рабочие отверстия впуска и выпуска в цилиндре. Худший, по сравнению с четырёхтактным двигателем, газообмен является главным недостатком двухтактной системы ДВС. В момент удаления выхлопных газов теряется определённый процент не только рабочего вещества, но и мощности.

Сферами практического применения двухтактных двигателей внутреннего сгорания стали мопеды и мотороллеры; лодочные моторы, газонокосилки, бензопилы и т.п. маломощная техника.

— Принцип работы четырёхтактного двигателя

Данных недостатков лишены четырёхтактные ДВС, которые, в различных вариантах, и устанавливаются на практически все современные автомобили, трактора и прочую технику. В них впуск/ выпуск горючей смеси/выхлопных газов осуществляются в виде отдельных рабочих процессов, а не совмещены со сжатием и расширением, как в двухтактных. При помощи газораспределительного механизма обеспечивается механическая синхронность работы впускных и выпускных клапанов с оборотами коленвала. В четырёхтактном двигателе впрыск топливно-воздушной смеси происходит только после полного удаления отработанных газов и закрытия выпускных клапанов.

Процесс работы двигателя внутреннего сгорания

Каждый такт работы составляет один ход поршня в пределах от верхней до нижней мёртвых точек. При этом двигатель проходит через следующие фазы работы:

- Такт первый, впуск. Поршень совершает движение от верхней к нижней мёртвой точке. В это время внутри цилиндра возникает разряжение, открывается впускной клапан и поступает топливно-воздушная смесь. В завершение впуска давление в полости цилиндра составляет в пределах от 0,07 до 0,095 Мпа; температура — от 80 до 120 градусов Цельсия.

- Такт второй, сжатие. При движении поршня от нижней к верхней мёртвой точке и закрытых впускном и выпускном клапане происходит сжатие горючей смеси в полости цилиндра. Этот процесс сопровождается повышением давления до 1,2—1,7 Мпа, а температуры — до 300-400 градусов Цельсия.

- Такт третий, расширение. Топливно-воздушная смесь воспламеняется. Это сопровождается выделением значительного количества тепловой энергии. Температура в полости цилиндра резко возрастает до 2,5 тысяч градусов по Цельсию. Под давлением поршень быстро движется к своей нижней мёртвой точке. Показатель давления при этом составляет от 4 до 6 Мпа.

- Такт четвёртый, выпуск. Во время обратного движения поршня к верхней мёртвой точке открывается выпускной клапан, через который выхлопные газы выталкиваются из цилиндра в выпускной трубопровод, а затем и в окружающую среду. Показатели давление в завершающей стадии цикла составляют 0,1-0,12 Мпа; температуры — 600-900 градусов по Цельсию.

Вспомогательные системы двигателя внутреннего сгорания

— Система зажигания

Система зажигания является частью электрооборудования машины и предназначена для обеспечения искры, воспламеняющей топливно-воздушную смесь в рабочей камере цилиндра. Составными частями системы зажигания являются:

- Источник питания. Во время запуска двигателя таковым является аккумуляторная батарея, а во время его работы — генератор.

- Включатель, или замок зажигания. Это ранее механическое, а в последние годы всё чаще электрическое контактное устройство для подачи электронапряжения.

- Накопитель энергии. Катушка, или автотрансформатор — узел, предназначенный для накопления и преобразования энергии, достаточной для возникновения нужного разряда между электродами свечи зажигания.

- Распределитель зажигания (трамблёр). Устройство, предназначенное для распределения импульса высокого напряжения по проводам, ведущим к свечам каждого из цилиндров.

Система зажигания ДВС

— Впускная система

Система впуска ДВС предназначена для бесперебойной подачи в мотор атмосферного воздуха, для его смешивания с топливом и приготовления горючей смеси. Следует отметить, что в карбюраторных двигателях прошлого впускная система состоит из воздуховода и воздушного фильтра. И всё. В состав впускной системы современных автомобилей, тракторов и прочей техники входят:

- Воздухозаборник. Представляет собою патрубок удобной для каждого конкретного двигателя формы. Через него атмосферный воздух всасывается внутрь двигателя, посредством разницы в показателях давления в атмосфере и в двигателе, где при движении поршней возникает разрежение.

- Воздушный фильтр. Это расходный материал, предназначенный для очистки поступающего в мотор воздуха от пыли и твёрдых частиц, их задержки на фильтре.

- Дроссельная заслонка. Воздушный клапан, предназначенный для регулирования подачи нужного количества воздуха. Механически она активируется нажатием на педаль газа, а в современной технике — при помощи электроники.

- Впускной коллектор. Распределяет поток воздуха по цилиндрам мотора. Для придания воздушному потоку нужного распределения используются специальные впускные заслонки и вакуумный усилитель.

— Топливная система

Топливная система, или система питания ДВС, «отвечает» за бесперебойную подачу горючего для образования топливно-воздушной смеси. В состав топливной системы входят:

- Топливный бак — ёмкость для хранения бензина или дизтоплива, с устройством для забора горючего (насосом).

- Топливопроводы — комплекс трубок и шлангов, по которым к двигателю поступает его «пища».

- Устройство смесеобразования, то есть карбюратор или инжектор — специальный механизм для приготовления топливно-воздушной смеси и её впрыска в ДВС.

- Электронный блок управления (ЭБУ) смесеобразованием и впрыском — в инжекторных двигателях это устройство «отвечает» за синхронную и эффективную работу по образованию и подаче горючей смеси в мотор.

- Топливный насос — электрическое устройство для нагнетания бензина или солярки в топливопровод.

- Топливный фильтр — расходный материал для дополнительной очистки топлива в процессе его транспортировки от бака к мотору.

Схема топливной системы ДВС

— Система смазки

Предназначение системы смазки ДВС — уменьшение силы трения и её разрушительного воздействия на детали; отведение части излишнего тепла; удаление продуктов нагара и износа; защита металла от коррозии. Система смазки ДВС включает в себя:

- Поддон картера — резервуар для хранения моторного масла. Уровень масла в поддоне контролируется не только специальным щупом, но и датчиком.

- Масляный насос — качает масло из поддона и подаёт его к нужным деталям двигателя через специальные просверленные каналы-«магистрали». Под действием силы тяжести масло стекает со смазанных деталей вниз, обратно в поддон картера, накапливается там, и цикл смазки повторяется снова.

- Масляный фильтр задерживает и удаляет из моторного масла твёрдые частицы, образующиеся из нагара и продуктов износа деталей. Фильтрующий элемент всегда меняется на новый вместе с каждой заменой моторного масла.

- Масляный радиатор предназначен для охлаждения моторного масла, с помощью жидкости из системы охлаждения двигателя.

— Выхлопная система

Выхлопная система ДВС служит для удаления отработанных газов и уменьшения шумности работы мотора. В современной технике выхлопная система состоит из следующих деталей (по порядку выхода отработанных газов из мотора):

- Выпускной коллектор. Это система труб из жаропрочного чугуна, которая принимает раскалённые отработанные газы, гасит их первичный колебательный процесс и отправляет далее, в приёмную трубу.

- Приёмная труба — изогнутый газоотвод из огнестойкого металла, в народе именуемый «штанами».

- Резонатор, или, говоря народным языком, «банка» глушителя — ёмкость, в которой происходит разделение выхлопных газов и снижение их скорости.

- Катализатор — устройство, предназначенное для очистки выхлопных газов и их нейтрадизации.

- Глушитель — ёмкость с комплексом специальных перегородок, предназначенных для многократного изменения направления движения потока газов и, соответственно, их шумности.

Выхлопная система ДВС

— Система охлаждения

Если на мопедах, мотороллерах и недорогих мотоциклах до сих пор применяется воздушная система охлаждения двигателя — встречным потоком воздуха, то для более мощной техники её, разумеется, недостаточно. Здесь работает жидкостная система охлаждения, предназначенная для забирания излишнего тепла у мотора и снижения тепловых нагрузок на его детали.

- Радиатор системы охлаждения служит для отдачи избыточного тепла в окружающую среду. Он состоит из большого количества изогнутых аллюминиевых трубок, с рёбрами для дополнительной теплоотдачи.

- Вентилятор предназначен для усиления охлаждающего эффекта на радиатор от встречного потока воздуха.

- Водяной насос (помпа) — «гоняет» охлаждающую жидкость по «малому» и «большому» кругам, обеспечивая её циркуляцию через двигатель и радиатор.

- Термостат — специальный клапан, обеспечивающий оптимальную температуру охлаждающей жидкости путём запуска её по «малому кругу», минуя радиатор (при холодном двигателе) и по «большому кругу», через радиатор — при прогретом двигателе.

Слаженная работа данных вспомогательных систем обеспечивает максимальную отдачу от двигателя внутреннего сгорания и его надёжность.

В заключение необходимо отметить, что в обозримом будущем не предвидится появления достойных конкурентов двигателю внутреннего сгорания. Есть все основания утверждать, что в своём современном, усовершенствованном виде, он ещё несколько десятилетий останется господствующим видом мотора во всех отраслях мировой экономики.

Устройство двигателя внутреннего сгорания — видео, схемы, картинки

Двигатель внутреннего сгорания – это одно из тех изобретений, которые в корне перевернули нашу жизнь – с лошадиных повозок люди смогли пересесть на быстрые и мощные автомобили.

Первые ДВС обладали малой мощностью, а коэффициент полезного действия не доходил даже до десяти процентов, но неутомимые изобретатели – Ленуар, Отто, Даймлер, Майбах, Дизель, Бенц и множество других – привносили что-то новое, благодаря чему имена многих увековечены в названиях известных автомобильных компаний.

ДВС прошли длительный путь развития от коптящих и часто ломающихся примитивных моторов, до сверхсовременных битурбированных двигателей, но принцип их работы остался все тот же – теплота сгорания топлива преобразуется в механическую энергию.

Название “двигатель внутреннего сгорания” используется потому, что топливо сгорает в середине двигателя, а не снаружи, как в двигателях внешнего сгорания – паровых турбинах и паровых машинах.

Благодаря этому ДВС получили множество положительных характеристик:

- они стали намного легче и экономичнее;

- стало возможным избавиться от дополнительных агрегатов для передачи энергии сгорания топлива или пара к рабочим частям двигателя;

- топливо для ДВС обладает заданными параметрами и позволяет получать значительно больше энергии, которую можно преобразовать в полезную работу.

Устройство ДВС

Вне зависимости от того, на каком топливе работает двигатель – бензин, дизель, пропан-бутан или экотопливо на основе растительных масел – главным действующим элементом является поршень, который находится внутри цилиндра. Поршень похож на металлический перевернутый стакан (скорее подойдет сравнение с бокалом для виски – с плоским толстым дном и прямыми стенками), а цилиндр – на небольшой кусок трубы, внутри которой и ходит поршень.

В верхней плоской части поршня имеется камера сгорания – углубление круглой формы, именно в нее попадает топливно воздушная смесь и здесь же детонирует, приводя поршень в движение. Это движение передается на коленчатый вал с помощью шатунов. Шатуны верхней своей частью прикреплены к поршню с помощью поршневого пальца, который просовывается в два отверстия по бокам поршня, а нижней – к шатунной шейке коленчатого вала.

Первые ДВС имели всего один поршень, но и этого было достаточно, чтобы развить мощность в несколько десятков лошадиных сил.

В наше время тоже применяются двигатели с одним поршнем, например пусковые двигатели для тракторов, которые выполняют роль стартера. Однако больше всего распространены 2-х, 3-х, 4-х, 6-и и 8-цилиндровые двигатели, хотя выпускаются двигатели на 16 цилиндров и более.

Поршни и цилиндры находятся в блоке цилиндров. От того, как расположены цилиндры по отношению к друг другу и к другим элементам двигателя, выделяют несколько видов ДВС:

- рядные – цилиндры расположены в один ряд;

- V-образные – цилиндры расположены друг против друга под углом, в разрезе напоминают букву “V”;

- U-образные – два объединенных между собой рядных двигателя;

- X-образные – ДВС со сдвоенными V-образными блоками;

- оппозитные – угол между блоками цилиндров составляет 180 градусов;

- W-образные 12-цилиндровые – три или четыре ряда цилиндров установленные в форме буквы “W”;

- звездообразные двигатели – применяются в авиации, поршни расположены радиальными лучами вокруг коленчатого вала.

Важным элементом двигателя является коленчатый вал, на который передается возвратно-поступательное движение поршня, коленвал преобразует его во вращение.

Когда на тахометре отображаются обороты двигателя, то это как раз и есть количество вращений коленвала в минуту, то есть он даже на самых низких оборотах вращается со скоростью 2000 оборотов в минуту. С одной стороны коленвал соединен с маховиком, от которого вращение через сцепление подается на коробку передач, с другой стороны – шкив коленвала, связанный с генератором и газораспределительным механизмом через ременную передачу. В более современных авто шкив коленвала связан также со шкивами кондиционера и гидроусилителя руля.

Топливо подается в двигатель через карбюратор или инжектор. Карбюраторные ДВС уже отживают свое из-за несовершенства конструкции. В таких ДВС идет сплошной поток бензина через карбюратор, затем топливо смешивается во впускном коллекторе и подается в камеры сгорания поршней, где детонирует под действием искры зажигания.

В инжекторных двигателях непосредственного впрыска топливо смешивается с воздухом в блоке цилиндров, куда подается искра от свечи зажигания.

Газораспределительный механизм отвечает за согласованную работу системы клапанов. Впускные клапаны обеспечивают своевременное поступление топливновоздушной смеси, а выпускные отвечают за выведение продуктов сгорания. Как мы уже писали раньше, такая система используется в четырехтактных двигателях, тогда как в двухтактных необходимость в клапанах отпадает.

На данном видео показано как устроен двигатель внутреннего сгорания, какие функции выполняет и как он это делает.

Устройство четырехтактного ДВС

Загрузка…Поделиться в социальных сетях

Принцип работы двигателя внутреннего сгорания, устройство ДВС

Двигатель внутреннего сгорания — один из ключевых элементов конструкции транспортного средства. Он представляет собой внушительный агрегат, принцип работы двигателя внутреннего сгорания основывается на изменении энергии для действия определенных частей агрегата.

Виды моторов

Существует три вида двигателей, встречаемых в транспортных средствах:

- поршневой

- роторно-поршневой

- газотурбинный

Большой популярностью пользуется первый вариант моторов. На некоторые модели автомобилей устанавливают так поршневые двигатели с четырьмя тактами. Вызвана такая популярность тем, что подобные агрегаты стоят дешевле, имеют небольшой вес и подходят для использования практически во всех машинах вне зависимости от производства.

Если говорить простыми словами, то двигатель автомобиля — это особый механизм, способный изменить энергию тепла, превратив ее в механическую энергию, благодаря чему удается обеспечить работу множества элементов конструкции автомобиля, а также его систем.

Изучить принцип действия мотора не составит труда. Например, поршневые ДВС делятся на двух- и четырехтактные агрегаты. Четырехтактными двигатели называют потому, что в одном рабочем цикле элемента поршень двигается четыре раза (такта). Подробнее о том, что представляют собой такты, написано далее.

Устройство мотора

Прежде, чем разбираться с принципом работы, стоит сначала понять, как устроен силовой агрегат и что входит в его конструкцию. Так как поршневые считаются наиболее востребованными, рассматриваться будет именно такое устройство. К основным деталям следует отнести:

- Цилиндры, образующие отдельный блок

- Головку блока с ГРМ

- Кривошипно-шатунный механизм

Последний приводит в движение коленчатый вал, заставляя его вращаться. Механизм передает валу энергию, получаемую от двигающегося поршня, который в несколько тактов меняет свое положение. Движение поршня регулирует энергия тепла, возникающая в результате горения топлива.

Невозможно представить и организовать движение силового агрегата без установленных в нем механизмов. Так, например, ГРМ меняет положение клапанов, за счет чего удается обеспечить регулярную подачу топлива, впуская и выпуская определенные составы. Система поступления новых газов и выхода отработавших налажена.

Работа двигателя возможна только при одновременной работе всех включенных в конструкцию деталей, механизмов и других элементов. Также вместе с ними должны бесперебойно действовать следующие системы:

- зажигания, основная роль которой заключается в воспламенении топлива,

- содержащего также воздух;

- впускная, регулирующая своевременную подачу воздуха внутрь цилиндра;

- топливная, благодаря которой удается обеспечить подачу топлива для сгорания и дальнейшей работы транспорта;

- система смазки, снижающая износ трущихся деталей конструкции во время их работы;

- выхлопная, посредством действия которой удается удалить отработавшие газы, в результате чего снижается их токсичность.

Также работает система охлаждения, регулирующая температуру внутри агрегата и следящая за тем, чтобы она была оптимальной.

Рабочий цикл ДВС

Основной цикл мотора подразумевает выполнение четырех основных тактов. Именно о них и пойдет речь дальше по тексту.

Первый такт: впуск

Начальный — движение кулачков, которые являются частью конструкции распределительного вала. Они меняют воздействуют на клапан впуска, заставляя его открыться.

Далее, вслед за открывшимся клапаном, с места двигается поршень. Деталь постепенно перемещается из крайнего верхнего положения в крайнее нижнее. Воздух внутри цилиндра в связи с уменьшением пространства поршнем становится более разреженным, благодаря чему становится возможным поступление подготовленной рабочей смеси.

После этого поршень начинает действовать на коленвал через шатун, вследствие чего вал поворачивается на 180 градусов. Сам поршень уже достигает своего критического нижнего положения, и на этом моменте начинается второй такт.

Второй такт: сжатие

Он подразумевает дальнейшее сжатие смеси, находящейся внутри цилиндра. Клапан впуска закрывается, и поршень меняет свое направление, двигаясь вверх. Воздух в связи с уменьшением пространства начинает сжиматься, а рабочая смесь — нагреваться. Когда второй такт подходит к концу, в действие приходит система зажигания. Ее основное назначение — подача на свечу заряда электричества для образования искры. Именно эта искра поджигает сжатую смесь из топлива и воздуха, приводя к ее воспламенению.

Отдельно стоит рассмотреть, как зажигается топливо у дизельного ДВС. Как только завершается сжатие, начинает поступать мелкораспыленное дизельное топливо через форсунку внутрь камеры. Впоследствии горючее вещество перемешивается с воздухом внутри, благодаря чему происходит воспламенение.

Что касается карбюраторного двигателя со стандартным топливом, то на втором такте коленчатый вал успевает сделать полный оборот.

Третий такт: рабочий ход

Третий такт называется рабочим ходом. Газы, оставшиеся после сгорания смеси, начинают толкать поршень, перемещая его вниз. Полученная деталью энергия передается коленвалу, и тот снова поворачивается, но уже на половину оборота.

Четвертый такт: выпуск

Четвертый такт — выпуск оставшихся газов. Когда такт только начинается, кулачок меняет положение на этот раз выпускного клапана, открывая его. Это способствует началу движения поршня наверх, вследствие чего из цилиндра начинают выходить отработавшие газы.

Интересно, что на современных моделях транспортных средств ДВС оборудованы не одним цилиндром, а несколькими. Благодаря их слаженной работе обеспечивается более качественная работа мотора и систем машины. При этом в каждом цилиндре единовременно выполняются разные такты. Так, например, в одном цилиндре вовсю идет рабочий ход, а во втором — коленчатый вал еще только совершает оборот. Подобная конструкция также:

- избавляет от ненужных вибраций;

- уравновешивает силы, которые действуют на работу коленвала;

- организует ровную работу мотора.

Ввиду компактности двигатели с несколькими цилиндрами изготавливают не рядными, а V-образными. Также существует форма оппозитных двигателей, которые часто можно встретить на автомобилях производства Subaru. Такое решение позволяет сэкономить много места под капотом.

Как работает двухтактный мотор

Выше было упомянуто, что поршневые двигатели делятся как на 4-тактные, так и на 2-тактные. Принцип работы вторых немного отличается от того, что был описан ранее. Да и само устройство такого агрегата значительно проще предыдущей конструкции. В двухтактном агрегате всего два окна в цилиндре — впускное и выпускное. Второе расположено чуть выше первого, и сейчас будет объяснено, для чего это.

Поршень при начале первого такта, до этого перекрывавший впускное окно, начинает двигаться наверх, в результате чего перекрывает собой окно впуска топлива. Поршень в это же время продолжает опускаться, что приводит к сжатию рабочей смеси. Как только деталь достигает нужного положения, на свече образуется первая искра, и созданная смесь тут же поджигается, воспламеняясь. Впускное окно к этому моменту уже открывается. Оно пропускает очередную порцию топлива и воздуха, продолжая работу механизма.

Начало второго такта характеризуется сменой направления движения поршня — он начинает перемещаться вниз. На него действуют газы, стремящиеся расширить имеющееся пространство. Поршень перемещается, открывая впускное окно, и оставшиеся после сгорания смеси газы уходят, пропуская внутрь новую порцию топлива.

Какая-то часть рабочей смеси также покидает цилиндр через открытый выпускной клапан. Поэтому становится понятным, почему двухтактные двигатели требуют такого количества топлива.

Преимущества и недостатки

Преимуществом двухтактных поршневых агрегатов является достижение большой мощности при небольшом рабочем объеме, если сравнивать их с четырехтактными. Однако владелец авто будет страдать от внушительных расходов топлива, из-за чего в скором времени в его голове возникнет идея поменять агрегат.

Также плюсами двухтактных ДВС можно назвать простую конструкцию, понятную и равномерную работу, маленький вес и компактный размер. К минусам следует отнести грязный выхлоп, нехватку различных систем, а также быстрый износ деталей конструкции. Довольно часто владельцы машин с таким двигателем жалуются на перегрев агрегата и его поломку.

Также читайте:

Какое моторное масло лучше заливать в двигатель Мерседес

Компрессор Мерседес: Виды компрессоров Плюсы и Минусы

ТОП 5 ЛУЧШИХ и ХУДШИХ МОТОРОВ MERCEDES

Что означает индикатор Check Engine и почему может гореть?

Что такое VIN CODE ? Как расшифровать вин код автомобиля Мерседес

Двигатель внутреннего сгорания: устройство, принцип работы

Двигатель внутреннего сгорания – это такой тип мотора, у которого топливо воспламеняется в рабочей камере внутри, а не в дополнительных внешних носителях. ДВС преобразует давление от сгорания топлива в механическую работу.

Из истории

Первый ДВС являлся силовым агрегатом Де Риваза, по имени его создателя Франсуа де Риваза, родом из Франции, который сконструировал его в 1807 году.

В этом двигателе уже было искровое зажигание, он был шатунный, с поршневой системой, то есть, это своего рода прообраз современных моторов.

Спустя 57 лет соотечественник де Риваза Этьен Ленуар изобрел уже двухтактный агрегат. Этот агрегат имел горизонтальное расположение своего единственного цилиндра, наличествовал искровым зажиганием и работал на смеси светильного газа с воздухом. Работы двигателя внутреннего сгорания в то время хватало уже на малогабаритные лодки.

Еще через 3 года конкурентом стал немец Николаус Отто, детищем которого стал уже четырехтактный атмосферный мотор с вертикальным цилиндром. КПД в данном случае увеличился на 11%, в отличие от кпд двигателя внутреннего сгорания Риваза, он стал 15-процентным.

Чуть позже, в 80-х годах этого же столетия, российский конструктор Огнеслав Костович впервые запустил агрегат карбюраторного типа, а инженеры из Германии Даймлер и Майбах усовершенствовали его в облегченный вид, который стал устанавливаться на мото- и автотехнике.

В 1897 году Рудольф Дизель выводит в свет ДВС по типу воспламенения от сжатия, используя нефть в качестве топлива. Этот вид двигателя стал родоначальником дизельных моторов, использующихся по настоящее время.

Виды двигателей

- Бензиновые моторы карбюраторного типа работают от топлива, смешанного с воздухом. Смесь эта предварительно подготавливается в карбюраторе, далее поступает в цилиндр. В нем смесь сжимается, воспламеняется искрой от свечи зажигания.

- Инжекторные двигатели отличаются тем, что смесь подается напрямую от форсунок во впускной коллектор. У этого вида имеются две системы впрыска – моновпрыск и распределенный впрыск.

- В дизельном моторе воспламенение происходит без свечей зажигания. В цилиндре данной системы находится воздух, разогретый до температуры, которая превышает температуру воспламенения топлива. В этот воздух через форсунку подается топливо, и вся смесь воспламеняется по образу факела.

- Газовый ДВС имеет принцип теплового цикла, топливом может являться как природный газ, так и углеводородный. Газ поступает в редуктор, где давление его стабилизируется в рабочее. Затем попадает в смеситель, а в итоге воспламеняется в цилиндре.

- Газодизельные ДВС работают по принципу газовых, только в отличие от них, смесь воспламеняется не свечой, а дизельным топливом, впрыск которого происходит также, как и у обычного дизельного мотора.

- Роторно-поршневые типы двигателей внутреннего сгорания принципиально отличаются от остальных наличием ротора, который вращается в камере, имеющей форму восьмерки. Чтобы понять, что такое ротор, нужно усвоить, что в данном случае ротор выполняет роль поршня, ГРМ и коленчатого вала, то есть специальный механизм ГРМ здесь полностью отсутствует. При одном обороте происходит сразу три рабочих цикла, что сравнимо с работой двигателя с шестью цилиндрами.

Принцип работы

В настоящее время преобладает четырехтактный принцип работы двигателя внутреннего сгорания. Это объясняется тем, что поршень в цилиндре проходит четыре раза – вверх и вниз одинаково по два.

Как работает двигатель внутреннего сгорания:

- Первый такт – поршень при движении вниз втягивает топливную смесь. При этом клапан впуска находится в открытом виде.

- После достижения поршнем нижнего уровня, он двигается вверх, сжимая горючую смесь, которая, в свою очередь, принимает объем камеры сгорания. Этот этап, включенный в принцип работы двигателя внутреннего сгорания, является вторым по счету. Клапаны, при этом, находятся в закрытом виде, и чем плотнее, тем качественнее происходит сжатие.

- В третий такт включается система зажигания, так как здесь происходит воспламенение топливной смеси. В назначении работы двигателя он называется «рабочим», так как при этом начинается процесс привода в работу агрегата. Поршень от взрыва топлива начинает движение вниз. Как и во втором такте, клапаны находятся в закрытом состоянии.

- Завершающий такт – четвертый, выпускной, который дает понять, что такое завершение полного цикла. Поршень через выпускной клапан избавляется от отработавших газов цилиндра. Затем все циклически повторяется снова, понять, как работает двигатель внутреннего сгорания, можно представив цикличность работы часов.

Устройство ДВС

Устройство двигателя внутреннего сгорания логично рассматривать с поршня, так как он является основным элементом работы. Он представляет собой своеобразный «стакан» с пустой полостью внутри.

Поршень имеет прорези, в которых фиксируются кольца. Отвечают эти самые кольца за то, чтобы горючая смесь не выходила под поршень (компрессионное), а так же за то, чтобы масло не попадало в пространство над самим поршнем (маслосъемное).

Порядок работы

- При попадании внутрь цилиндра топливной смеси, поршень проходит четыре вышеописанных такта, и возвратно-поступательное движение поршня приводит в движение вал.

- Дальнейший порядок работы двигателя следующий: верхняя часть шатуна закреплена на пальце, который находится внутри юбки поршня. Кривошип коленвала фиксирует шатун. Поршень, при движении, вращает коленвал и последний, в свое время, передает крутящий момент системе трансмиссии, оттуда на систему шестерен и далее к ведущим колесам. В устройстве двигателей автомобилей с задним приводом посредником до колес выступает еще и карданный вал.

Конструкция ДВС

Газораспределительный механизм (ГРМ) в устройстве двигателя внутреннего сгорания отвечает за впрыск топлива, а так же за выпуск газов.

Механизм ГРМ состоит из верхнеклапанного и нижнеклапанного, может быть двух видов – ременной или цепной.

Шатун чаще всего изготавливается из стали путем штамповки или ковки. Есть виды шатунов, изготовленные из титана. Шатун передает усилия поршня коленвалу.

Коленвал из чугуна или из стали представляет собой набор коренных и шатунных шеек. Внутри этих шеек есть отверстия, отвечающие за подачу масла под давлением.

Принцип работы кривошипно-шатунного механизма в двигателях внутреннего сгорания заключается в преобразовании движений поршня в движения коленвала.

Головка блока цилиндров (ГБЦ), большинства двигателей внутреннего сгорания, как и блок цилиндров, чаще всего изготавливается из чугуна и реже из различных сплавов алюминия. В ГБЦ находятся камеры сгорания, каналы впуска – выпуска, отверстия свечей. Между блоком цилиндров и ГБЦ находится прокладка, обеспечивающая полную герметичность их соединения.

В систему смазки, которую включает в себя двигатель внутреннего сгорания, входит поддон картера, маслозаборник, маслонасос, масляный фильтр и масляный радиатор. Все это соединено каналами и сложными магистралями. Система смазки отвечает не только за уменьшения трения между деталями мотора, но и за их охлаждение, а также за уменьшение коррозии и износа, увеличивает ресурс ДВС.

Устройство двигателя, в зависимости от его вида, типа, страны изготовителя, может быть чем-либо дополнено или, напротив, могут отсутствовать какие-то элементы ввиду устаревания отдельных моделей, но общее устройство двигателя остается неизменным так же, как и стандартный принцип работы двигателя внутреннего сгорания.

Дополнительные агрегаты

Само собой, двигатель внутреннего сгорания не может существовать как отдельный орган без дополнительных агрегатов, обеспечивающих его работу. Система запуска раскручивает мотор, приводит его в рабочее состояние. Существуют разные принципы работы запуска в зависимости от типа мотора: стартерный, пневматический и мускульный.

Трансмиссия позволяет развить мощность при узком диапазоне оборотов. Система питания обеспечивает ДВС двигатель малым электричеством. В нее входит аккумуляторная батарея и генератор, обеспечивающий постоянный поток электричества и заряд АКБ.

Выхлопная система обеспечивает выпуск газов. В любое устройство двигателя автомобиля входят: выпускной коллектор, который собирает газы в единую трубу, каталитический конвертер, который снижает токсичность газов путем восстановления оксида азота и использует образовавшийся кислород, чтобы дожечь вредные вещества.

Глушитель в этой системе служит для того, чтобы уменьшить выходящий из мотора шум. Двигатели внутреннего сгорания современных автомобилей должны соответствовать установленным законом нормам.

Тип топлива

Следует помнить и об октановом числе топлива, которое используют двигатели внутреннего сгорания разных типов.

Чем выше октановое число топлива – тем больше степень сжатия, что приводит к увеличению коэффициента полезного действия двигателя внутреннего сгорания.

Но существуют и такие двигатели, для которых увеличение октанового числа выше положенного заводом изготовителем, приведет к преждевременной поломке. Это может произойти путем прогорания поршней, разрушения колец, закопченности камер сгорания.

Заводом предусмотрено свое минимальное и максимальное октановое число, которое требует двигатель внутреннего сгорания.

Тюнинг

Любители увеличить мощность работы двигателей внутреннего сгорания зачастую устанавливают (если это не предусмотрено заводом изготовителем) различного рода турбины или компрессоры.

Компрессор на холостых оборотах выдает небольшую мощность, при этом держит стабильные обороты. Турбина же, наоборот, выжимает максимальную мощность при ее включении.

Установка тех или иных агрегатов требует консультации с мастерами, имеющими опыт работы в узком направлении, поскольку ремонт, замена агрегатов, или же дополнение двигателя внутреннего сгорания дополнительными опциями – это отклонение от назначения работы двигателя и уменьшают ресурс ДВС, а неправильные действия могут привести к необратимым последствиям, то есть работа двигателя внутреннего сгорания может быть навсегда окончена.

Принцип работы 2х тактного и 4х тактного двигателей

При выборе силового оборудования необходимо уделить особое внимание типу двигателя. Существует два типа двигателей внутреннего сгорания: 2-х тактный и 4-х тактный.

Принцип действия двигателя внутреннего сгорания основан на использовании такого свойства газов, как расширение при нагревании, которое осуществляется за счет принудительного воспламенения горючей смеси, впрыскиваемой в воздушное пространство цилиндра.

Зачастую можно услышать, что 4-х тактный двигатель лучше, но чтобы понять, почему, необходимо более подробно разобрать принципы работы каждого.

Основными частями двигателя внутреннего сгорания, независимо от его типа, являются кривошипно-шатунный и газораспределительный механизмы, а также системы, отвечающие за охлаждение, питание, зажигание и смазку деталей.

Передача полезной работы расширяющегося газа осуществляется через кривошипно-шатунный механизм, а за своевременный впрыск топливной смеси в цилиндр отвечает механизм газораспре6деления.

Четырехтактные двигатели — выбор компании Honda

Четырехтактные двигатели экономичные, при этом их работа сопровождается более низким уровнем шума, а выхлоп не содержит горючей смеси и значительно экологичней чем у двухтактного двигателя. Именно поэтому компания Honda при изготовлении силовой техники использует только четырехтактные двигатели. Компания Honda уже многие годы представляет свои четырехтактные двигатели на рынке силовой техники и добилась высочайших результатов, при этом их качество и надежность ни разу не подвергались сомнению. Но всё же, давайте рассмотрим принцип работы 2х и 4х тактных двигателей.

Принцип работы двухтактного двигателя

Рабочий цикл 2-х тактного двигателя состоит из двух этапов: сжатие и рабочий ход.

Сжатие. Основными положениями поршня являются верхняя мертвая точка (ВМТ) и нижняя мертвая точка (НМТ). Двигаясь от НМТ к ВМТ, поршень поочередно перекрывает сначала продувочное, а затем выпускное окно, после чего газ, находящийся в цилиндре, начинает сжиматься. При этом через впускное окно в кривошипную камеру поступает свежая горючая смесь, которая будет использована в последующем сжатии.

Рабочий ход. После того, как горючая смесь максимально сжата, она воспламеняется при помощи электрической искры, образуемой свечой. При этом температура газовой смеси резко возрастает и объем газа стремительно растет, осуществляя давление, при котором поршень начинает движение к НМТ. Опускаясь, поршень открывает выпускное окно, при этом продукты горения горючей смеси выбрасываются в атмосферу. Дальнейшее движение поршня приводит к сжатию свежей горючей смеси и открытию продувочного отверстия, через которое горючая смесь поступает в камеру сгорания.

Основным недостатком двухтактного двигателя является большой расход топлива, причем часть топлива не успевает принести пользу. Это связано с наличием момента, при котором продувочное и выпускное отверстие одновременно открыты, что приводит к частичному выбросу горючей смеси в атмосферу. Еще идёт постоянный расход масла, так как 2х тактные двигатели работают на смеси бензина и масла. Очередное неудобство — в необходимости постоянно готовить топливную смесь. Главными преимуществами двухтактного двигателя остаются его меньшие размеры и вес по сравнению с 4х тактным аналогом, но размеры силовой техники позволяют использовать на них 4х тактные двигатели и испытывать намного меньше хлопот в ходе эксплуатации. Так что уделом 2х тактных моторов осталось различное моделирование, в частности, авиамоделирование, где даже лишних 100г имеют значение.

Принцип работы четырехтактного двигателя

Работа четырехтактного двигателя значительно отличается от работы двухтактного. Рабочий цикл четырехтактного двигателя состоит из четырех этапов: впуск, сжатие, рабочий ход и выпуск, что стало возможным за счет применения системы клапанов.

Во время впускного этапа поршень двигается вниз, открывается впускной клапан, и в полость цилиндра поступает горючая смесь, которая при смешении с остатками отработанной смеси образует рабочую смесь.

При сжатии поршень движется от НМТ к ВМТ, оба клапана закрыты. Чем выше поднимается поршень, тем выше давление и температура рабочей смеси.

Рабочий ход четырехтактного двигателя представляет собой принудительное движение поршня от ВМТ к НМТ за счет воздействия резко расширяющейся рабочей смеси, воспламененной искрой от свечи. Как только поршень достигает НМТ, открывается выпускной клапан.

Во время выпускного этапа продукты сгорания, вытесняемые поршнем, движущимся от НМТ к ВМТ, выбрасываются в атмосферу через выпускной клапан.

За счет применения системы клапанов четырехтактные двигатели внутреннего сгорания более экономичны и экологичны — ведь выброс неиспользованной топливной смеси исключен. В работе они значительно тише, чем 2х тактные аналоги, и в эксплуатации намного проще, ведь работают на обычном АИ-92, которым вы заправляете свою машину. Нет необходимости в постоянном приготовлении смеси масла и бензина, ведь масло в данных двигателях заливается отдельно в масляный картер, что значительно уменьшает его потребление. Вот именно поэтому компания Honda производит только 4х тактные двигатели и достигла в их производстве колоссальных успехов.

операций по обеспечению соблюдения и удалению | ICE

Усилия ERO по обеспечению соблюдения и удалению данных проводятся его 24 национальными отделениями на местах. В Центральных учреждениях Отдел полевых операций обеспечивает руководство и координацию между этими отделениями. Это направление часто относится к многочисленным программам и инициативам, посредством которых ERO выявляет, арестовывает, преследует и устраняет приоритетных неграждан.

Штаб-квартира полевых операций состоит из следующих трех отделов, каждый из которых обеспечивает руководство, внедряет и информирует политику и процедуры, а также способствует усиленной координации между штаб-квартирой и полевыми отделениями:

Отдел внутренних операций наблюдает, направляет и координирует всю деятельность ERO полевых операций во всех национальных полевых офисах и суб-офисах, стремясь повысить национальную безопасность, безопасность границ и общественную безопасность посредством обеспечения соблюдения Гражданской иммиграционной службы DHS Приоритеты.

На этой карте показано расположение и зона ответственности полевых офисов ERO. По вопросам, касающимся местонахождения лиц, находящихся в настоящее время под стражей ICE, воспользуйтесь системой поиска задержанных в Интернете. Чтобы узнать о местонахождении и информацию о конкретных местах содержания под стражей, посетите поисковик мест содержания под стражей.

Отдел специальных операций наблюдает и координирует деятельность ERO по сбору разведывательных данных, обучение огнестрельному оружию и закупку защитного оборудования, различные тактические программы и коммуникационные мероприятия, а также наблюдает за операциями ERO, которые поддерживают планы предотвращения, готовности, реагирования и восстановления для критических и значительных инцидентов. например, террористические атаки, стихийные бедствия или другие чрезвычайные ситуации или инциденты в стране.

Подразделение Правоохранительных систем и анализа (LESA) отвечает за помощь в разработке стратегий ERO и поддержку постоянного совершенствования бизнес-процессов ERO для выполнения этих стратегий. Посредством сбора и анализа данных, а также улучшения технологий и процессов LESA предоставляет инструменты, исследования и рекомендации, которые помогают ICE принимать решения и планировать (стратегические, деловые и операционные). LESA изучает операции и ресурсы ICE (персонал, процессы, технологии и инфраструктуру), чтобы найти области для постоянного улучшения.

Как работают ледогенераторы | HowStuffWorks

Существует множество способов сконфигурировать большой отдельно стоящий ледогенератор — все, что вам нужно, это система охлаждения, водоснабжение и какой-либо способ сбора образующегося льда.

В одной из простейших профессиональных систем используется большой металлический поддон для кубиков льда, расположенный вертикально. Вы можете увидеть, как эта система работает, на схеме ниже.

Этот контент несовместим с этим устройством.

В этой системе металлический лоток для льда подсоединен к набору спиральных теплообменных труб , подобных тем, которые находятся на задней стороне холодильника.Если вы читали «Как работают холодильники», то знаете, как работают эти трубы. Компрессор приводит в движение поток хладагента в непрерывном цикле конденсации и расширения. По сути, компрессор пропускает хладагент через узкую трубку (называемую конденсатором ) для его конденсации, а затем выпускает его в более широкую трубку (называемую испарителем ), где он может расширяться.

Сжатие хладагента увеличивает его давление, что увеличивает его температуру. Когда хладагент проходит через узкие змеевики конденсатора, он отдает тепло более холодному воздуху снаружи, и конденсируется в жидкость.Когда сжатая жидкость проходит через расширительный клапан , она испаряется — расширяется, превращаясь в газ. Этот процесс испарения потребляет тепловую энергию из металлических труб и воздуха вокруг хладагента. Это охладит трубы и прикрепленный к ним металлический поддон для льда.

Ледогенератор имеет водяной насос, который забирает воду из сборного поддона и выливает ее на поддон для охлажденного льда. По мере того, как вода течет по лотку, она постепенно замерзает, образуя кубики льда в углублении лотка.Когда вы таким образом замораживаете воду слой за слоем, она образует чистый лед. Когда вы замораживаете все сразу, как в домашнем льдогенераторе, лед становится мутным (дополнительную информацию см. В разделе «Как сделать прозрачные кубики льда?»).

По прошествии заданного времени ледогенератор запускает электромагнитный клапан , подключенный к теплообменным змеевикам. Переключение этого клапана изменяет путь хладагента. Компрессор перестает нагнетать нагретый газ из компрессора в узкий конденсатор; вместо этого он нагнетает газ в широкую перепускную трубку .Горячий газ возвращается в испаритель без конденсации. Когда вы проталкиваете горячий газ через трубы испарителя, трубы и лоток для льда быстро нагреваются, в результате чего кубики льда разрыхляются.

Как правило, отдельные полости для кубов имеют наклон на , поэтому разрыхленный лед самостоятельно выскользнет в сборный бункер, расположенный ниже. Некоторые системы имеют цилиндр , поршень , который слегка толкает лоток, выбивая кубики.

Такая система популярна в ресторанах и отелях, поскольку она позволяет производить кубики льда стандартной формы и размера.Другим предприятиям, таким как продуктовые магазины и научно-исследовательские фирмы, нужны более мелкие хлопья льда для упаковки скоропортящихся продуктов. Далее мы рассмотрим чешуйчатые льдогенераторы.

Системы циркуляции холодной воды

Бесплатная стандартная доставка доступен при покупке системы и терапевтических подушек

Системы циркуляции холодной воды Active Ice® 3.0

Наша удобная и простая в использовании система холодовой терапии отлично подходит для немедикаментозного обезболивания после травм или послеоперационных операций! Polar Products предлагает системы холодовой терапии, предназначенные для определенных участков тела, и универсальные системы, предназначенные для использования в любом месте! Бесплатная доставка предлагается при системных покупках.

Рекомендуемые

Показана прямоугольная система

Коленная система

Наш лучший продавец, идеально подходит для восстановления после замены коленного сустава!

Все системы

Сравните нас с другими системами

Прокладки для холодной терапии Active Ice® 3.0

Все прокладки для терапии холодной водой Active Ice® можно приобрести по отдельности! Проведите локализованную холодовую терапию пациенту дома или во время его или ее пребывания в больнице.Ознакомьтесь с нашим ассортиментом уникальных подушечек для терапии!

В Магазин

Аксессуары и эластичные ремни

Polar Products Аксессуары Active Ice® 3.0 позволяют настроить систему Active Ice® в соответствии с вашими индивидуальными потребностями!

на дороге

Возьмите с собой Active Ice! Наш адаптер отбора мощности можно подключить к вашему автомобилю!

В Магазин

Компрессионные ремни Active Ice®

Наши компрессионные бинты обеспечивают комфортное сжатие при использовании с универсальной терапевтической подушечкой.Они облегчают установку и прикрепление прокладки к определенной части тела.В Магазин

Ресурсы

Вопросы FSA и HSA

Flex Spending Account (FSA) и Health Savings Account (HSA) Соответствующие критериям продукты. Оплата возможна при оформлении заказа онлайн или по телефону.

Руководство по эксплуатации

Загрузите самую последнюю версию Руководства по Active Ice®. В нашем руководстве есть все, от пошаговых инструкций до устранения неполадок в вашей системе.

Вопросы по страхованию

Мы не выставляем счета за страхование. Вам следует связаться с вашим поставщиком до размещения заказа, чтобы узнать, будут ли они покрывать необходимые вам продукты.

Обучающие видеоролики

Обучающие видеоролики по настройке и использованию Active Ice System®. Этот раздел нашего сайта будет доступен этой зимой.

Посетите другую категорию в разделе «Системы и аксессуары Active Ice®»: Просмотр подкатегорий Active Ice® 3.0 Все системы циркуляции холодной воды Аксессуары Active Ice® 3.0 Прокладки для холодной терапии Active Ice® 3.0 Компрессионные обертывания Active Ice®

Знакомство с пользователем OpenICE

Введение

Спасибо, что попробовали OpenICE!

Это руководство призвано познакомить читателей с интеграцией медицинских устройств с использованием интегрированной клинической среды с открытым исходным кодом (OpenICE). OpenICE — это распределенная системная платформа для соединения сетевых узлов друг с другом — e.грамм.:

- медицинских изделий, обнаруженных в операционной или отделении интенсивной терапии,

- приложения для записи в черный ящик (например, регистрация данных),

- приложения для поддержки принятия клинических решений (CDS),

- и внешние интерфейсы к другим системам ИТ (HIT) в области здравоохранения, например, технологические схемы EMR.

OpenICE автоматизирует обнаружение одноранговых узлов, публикацию данных и подписку между узлами, а также трансляцию проприетарных протоколов медицинских устройств. Пользователи и разработчики платформы OpenICE получают нужные им данные в общепринятом разумном формате, беспрепятственно доставляемые в нужные места назначения.

OpenICE был назван открытой платформой клинических исследований, уровнем абстракции для медицинских устройств, платформой медицинского Интернета вещей (MIoT), инструментом тестирования киберфизической системы (CPS), средой размещения приложений и другими именами. Текущая версия OpenICE позволяет пользователям преобразовывать данные разнородных медицинских устройств с поддерживаемых устройств в общую структуру и протокол и обмениваться этими данными с демонстрационными клиническими приложениями на другом компьютере (или машинах).OpenICE включает несколько простых, но полезных примеров приложений, а также пример кода, чтобы помочь пользователям писать свои собственные.

Щелкните, чтобы увеличить — Пример реализации OpenICE для сбора данных с MP70, PB840 и симулятора.

Обзор компонентов системы

Приложение OpenICE — это точка входа и выхода данных о медицинских устройствах в сеть и из нее.OpenICE имеет два режима работы: Supervisor и Device-Adapter .

Программное обеспечение Device-Adapter действует как мост, который соединяет как реальные, так и смоделированные медицинские устройства в сеть OpenICE. Программное обеспечение Device-Adapter преобразует проприетарные протоколы связи устройств в стандартные структуры данных OpenICE (описанные в ice.idl) и протокол связи.

Supervisor запускает клинические приложения и подписывается на все медицинские устройства в одном домене и контексте пациента.

Загрузка и установка

Для вашего удобства адаптер устройства OpenICE и супервизор распределены как один JAR. Вы можете скачать программное обеспечение, щелкнув здесь. Чтобы просмотреть различные доступные выпуски, проверьте раздел файлов на github.

- Linux

- Распаковать архив OpenICE-1.0.0.tar.gz. Будет создан каталог с именем OpenICE-1.0.0.

- В каталоге OpenICE-1.0.0 перейдите в каталог bin.

- В каталоге bin запустите сценарий OpenICE.

ПРИМЕЧАНИЕ. Для платформ Linux среда выполнения Java 8 не включена. Загрузите JRE от Oracle.

- Macintosh

- Дважды щелкните пакет установщика. (OpenICE-1.0.0.pkg)

- Следуйте инструкциям по установке программного обеспечения.

- В меню «Приложения» запустите OpenICE.

- Окна

- Дважды щелкните исполняемый файл для установки.(OpenICE-1.0.0-x86.exe)

- Следуйте инструкциям по установке программного обеспечения.

- В меню «Пуск» запустите OpenICE.

Запуск программного обеспечения OpenICE из графического интерфейса пользователя