Чем отличается инжектор от карбюратора

В старых автомобилях установлены карбюраторные двигатели, в современных – инжекторные. Обе системы позволяют управлять мощностью машины и расходом топлива. Но не все водители знают, чем отличается инжектор от карбюратора.

Принципы работы

Инжектором называют систему, которая регулируется электронным блоком управления. Она впрыскивает топливо в камеру сгорания через форсунки. Инжектор позволяет точно контролировать дозу бензина, поэтому его используют в большинстве современных машин.

Карбюраторы использовали еще в самом начале автомобилестроения. Топливо смешивается с воздухом внутри его корпуса, а затем его засасывает под давлением впускной коллектор.

В карбюраторе нет датчиков, которые реагируют на количество оборотов. Из-за этого в камеру сгорания постоянно попадают одинаковые дозы топлива. Бензин расходуется неравномерно, приходится часто заправляться. А выхлопные газы довольно токсичны, они загрязняют атмосферу.

Таких недостатков нет у инжектора, так как он подает в камеру бензин с учетом оборотов. Благодаря такой точности сокращается выброс вредных веществ при сгорании топлива.

Преимущества карбюратора

Чтобы понять, чем отличается инжектор от карбюратора, нужно разобраться в преимуществах каждой системы. Основное достоинство карбюраторных двигателей – простое обслуживание.

Для начала работы водитель должен прочитать маленькое руководство и только один раз настроить систему. Дальше она будет функционировать по первым указаниям. Сбоев в эксплуатации карбюраторных двигателей практически не бывает.

Но и в случае поломки их легко отремонтировать. Для этого не нужны специальные инструменты. Достаточно взять несколько гаечных ключей и отвертку. Обращаться на СТО нет необходимости – водитель может заняться ремонтом самостоятельно в своем гараже.

Карбюратор подходит для использования низкокачественного бензина и дизеля. Он не проявляет особой чувствительности к посторонним примесям. Жиклеры засоряются быстро, но их легко чистить – можно просто продуть. Быстро меняется работа мотора в автомобилях с карбюратором. Поэтому можно ездить по бездорожью, резко поворачивать и преодолевать крутые подъемы или спуски.

Он не проявляет особой чувствительности к посторонним примесям. Жиклеры засоряются быстро, но их легко чистить – можно просто продуть. Быстро меняется работа мотора в автомобилях с карбюратором. Поэтому можно ездить по бездорожью, резко поворачивать и преодолевать крутые подъемы или спуски.

Но есть у такой системы и несколько недостатков:

большой расход топлива;

чувствительность к температуре.

Карбюратор реагирует на атмосферное давление и температуру окружающей среды. Так как он принимает топливо с примесями, то сгоревшие частички превращаются в токсичные газы. Из-за одинаковой подачи бензин расходуется неравномерно.

Достоинства инжектора

Преимущества электронной системы также позволяют понять, чем отличается инжектор от карбюратора. Мощность инжекторных двигателей гораздо выше, чем карбюраторных.

В системе можно точно установить угол зажигания, а впрыски бензина будут дозироваться в зависимости от количества оборотов. Инжектор может стабильно работать только с качественным топливом. Благодаря этому в атмосферу попадает меньше токсичных веществ.

Двигатель не нужно зимой прогревать, так как он не замерзает. Такая система не реагирует на атмосферное давление и температуру окружающей среды. Управлять инжектором легко – для этого есть ЭБУ. А вся информация о его работе отображается на специальных датчиках. В устройстве системы нет трамблеров, как у карбюраторов. А в последнем типе двигателей именно они ломаются чаще всего.

Есть свои недостатки и у инжекторов:

сложная диагностика;

чувствительность к топливу;

высокая цена ремонта и деталей.

Электронный двигатель позволяет увеличить мощность автомобиля, но если он сломается, то для диагностики и ремонта придется отгонять машину на СТО. А это будет стоить немало – запчасти для инжекторов довольно дорогие. Не получится использовать в такой системе дешевое некачественное топливо.

Основные отличия

Основное отличие карбюратора от инжектора заключается в принципе работы. В первом случае бензин засасывает в цилиндр, а во втором он впрыскивается через форсунки в камеру сгорания. Но заключается не только в этом:

экономичность;

экологичность;

стоимость обслуживания и ремонта;

чувствительность к климату и топливу.

Инжектор гораздо экономичнее и экологичнее карбюратора. Он позволяет использовать меньше топлива и практически не загрязняет воздух при выпуске газов. Отличается и периодичность поломок. Карбюратор придется ремонтировать гораздо чаще. Хотя его обслуживание обойдется дешевле, чем простая диагностика инжектора.

По-разному две системы проявляют чувствительность к температуре окружающей среды. Карбюратор замерзает, если оставить машину зимой на улице. А инжекторный автомобиль прогревать не нужно.

Качество топлива также зависит от типа двигателя. В карбюраторном можно использовать дешевый бензин с примесями, инжектор такого не выдержит. Ему нужно высококачественное топливо.

Заключение

Разница между двумя видами систем существенная. Но выбор зависит от предпочтений водителя. Если он привык сам ремонтировать автомобиль и желает сэкономить на топливе, то лучше приобрести старые модели с карбюраторными двигателями. А для тех, кому проще заплатить за ремонт, но получить более мощный транспорт, стоит остановиться на инжекторной системе.

Чем отличается инжектор от карбюратора

В старых автомобилях установлены карбюраторные двигатели, в современных – инжекторные. Обе системы позволяют управлять мощностью машины и расходом топлива. Но не все водители знают, чем отличается инжектор от карбюратора.

Принципы работы

Инжектором называют систему, которая регулируется электронным блоком управления. Она впрыскивает топливо в камеру сгорания через форсунки.

Карбюраторы использовали еще в самом начале автомобилестроения. Топливо смешивается с воздухом внутри его корпуса, а затем его засасывает под давлением впускной коллектор.

В карбюраторе нет датчиков, которые реагируют на количество оборотов. Из-за этого в камеру сгорания постоянно попадают одинаковые дозы топлива. Бензин расходуется неравномерно, приходится часто заправляться. А выхлопные газы довольно токсичны, они загрязняют атмосферу.

Таких недостатков нет у инжектора, так как он подает в камеру бензин с учетом оборотов. Благодаря такой точности сокращается выброс вредных веществ при сгорании топлива.

Преимущества карбюратора

Чтобы понять, чем отличается инжектор от карбюратора, нужно разобраться в преимуществах каждой системы. Основное достоинство карбюраторных двигателей – простое обслуживание.

Для начала работы водитель должен прочитать маленькое руководство и только один раз настроить систему. Дальше она будет функционировать по первым указаниям. Сбоев в эксплуатации карбюраторных двигателей практически не бывает.

Но и в случае поломки их легко отремонтировать. Для этого не нужны специальные инструменты. Достаточно взять несколько гаечных ключей и отвертку. Обращаться на СТО нет необходимости – водитель может заняться ремонтом самостоятельно в своем гараже.

Карбюратор подходит для использования низкокачественного бензина и дизеля. Он не проявляет особой чувствительности к посторонним примесям. Жиклеры засоряются быстро, но их легко чистить – можно просто продуть. Быстро меняется работа мотора в автомобилях с карбюратором. Поэтому можно ездить по бездорожью, резко поворачивать и преодолевать крутые подъемы или спуски.

Но есть у такой системы и несколько недостатков:

токсичные выхлопы;

большой расход топлива;

чувствительность к температуре.

Карбюратор реагирует на атмосферное давление и температуру окружающей среды. Так как он принимает топливо с примесями, то сгоревшие частички превращаются в токсичные газы. Из-за одинаковой подачи бензин расходуется неравномерно.

Достоинства инжектора

Преимущества электронной системы также позволяют понять, чем отличается инжектор от карбюратора. Мощность инжекторных двигателей гораздо выше, чем карбюраторных.

В системе можно точно установить угол зажигания, а впрыски бензина будут дозироваться в зависимости от количества оборотов. Инжектор может стабильно работать только с качественным топливом. Благодаря этому в атмосферу попадает меньше токсичных веществ.

Двигатель не нужно зимой прогревать, так как он не замерзает. Такая система не реагирует на атмосферное давление и температуру окружающей среды. Управлять инжектором легко – для этого есть ЭБУ. А вся информация о его работе отображается на специальных датчиках. В устройстве системы нет трамблеров, как у карбюраторов. А в последнем типе двигателей именно они ломаются чаще всего.

Есть свои недостатки и у инжекторов:

сложная диагностика;

чувствительность к топливу;

высокая цена ремонта и деталей.

Электронный двигатель позволяет увеличить мощность автомобиля, но если он сломается, то для диагностики и ремонта придется отгонять машину на СТО. А это будет стоить немало – запчасти для инжекторов довольно дорогие. Не получится использовать в такой системе дешевое некачественное топливо. Из-за него быстро забиваются форсунки, а сам инжектор может сломаться.

Основные отличия

Основное отличие карбюратора от инжектора заключается в принципе работы. В первом случае бензин засасывает в цилиндр, а во втором он впрыскивается через форсунки в камеру сгорания. Но заключается не только в этом:

экономичность;

экологичность;

стоимость обслуживания и ремонта;

чувствительность к климату и топливу.

Инжектор гораздо экономичнее и экологичнее карбюратора. Он позволяет использовать меньше топлива и практически не загрязняет воздух при выпуске газов. Отличается и периодичность поломок. Карбюратор придется ремонтировать гораздо чаще. Хотя его обслуживание обойдется дешевле, чем простая диагностика инжектора.

По-разному две системы проявляют чувствительность к температуре окружающей среды. Карбюратор замерзает, если оставить машину зимой на улице. А инжекторный автомобиль прогревать не нужно.

Качество топлива также зависит от типа двигателя. В карбюраторном можно использовать дешевый бензин с примесями, инжектор такого не выдержит. Ему нужно высококачественное топливо.

Заключение

Разница между двумя видами систем существенная. Но выбор зависит от предпочтений водителя. Если он привык сам ремонтировать автомобиль и желает сэкономить на топливе, то лучше приобрести старые модели с карбюраторными двигателями. А для тех, кому проще заплатить за ремонт, но получить более мощный транспорт, стоит остановиться на инжекторной системе.

Чем отличается инжектор от карбюратора

В старых автомобилях установлены карбюраторные двигатели, в современных – инжекторные. Обе системы позволяют управлять мощностью машины и расходом топлива. Но не все водители знают, чем отличается инжектор от карбюратора.

Принципы работы

Инжектором называют систему, которая регулируется электронным блоком управления. Она впрыскивает топливо в камеру сгорания через форсунки. Инжектор позволяет точно контролировать дозу бензина, поэтому его используют в большинстве современных машин.

Карбюраторы использовали еще в самом начале автомобилестроения. Топливо смешивается с воздухом внутри его корпуса, а затем его засасывает под давлением впускной коллектор.

В карбюраторе нет датчиков, которые реагируют на количество оборотов. Из-за этого в камеру сгорания постоянно попадают одинаковые дозы топлива. Бензин расходуется неравномерно, приходится часто заправляться. А выхлопные газы довольно токсичны, они загрязняют атмосферу.

Бензин расходуется неравномерно, приходится часто заправляться. А выхлопные газы довольно токсичны, они загрязняют атмосферу.

Таких недостатков нет у инжектора, так как он подает в камеру бензин с учетом оборотов. Благодаря такой точности сокращается выброс вредных веществ при сгорании топлива.

Преимущества карбюратора

Чтобы понять, чем отличается инжектор от карбюратора, нужно разобраться в преимуществах каждой системы. Основное достоинство карбюраторных двигателей – простое обслуживание.

Для начала работы водитель должен прочитать маленькое руководство и только один раз настроить систему. Дальше она будет функционировать по первым указаниям. Сбоев в эксплуатации карбюраторных двигателей практически не бывает.

Но и в случае поломки их легко отремонтировать. Для этого не нужны специальные инструменты. Достаточно взять несколько гаечных ключей и отвертку. Обращаться на СТО нет необходимости – водитель может заняться ремонтом самостоятельно в своем гараже.

Карбюратор подходит для использования низкокачественного бензина и дизеля. Он не проявляет особой чувствительности к посторонним примесям. Жиклеры засоряются быстро, но их легко чистить – можно просто продуть. Быстро меняется работа мотора в автомобилях с карбюратором. Поэтому можно ездить по бездорожью, резко поворачивать и преодолевать крутые подъемы или спуски.

Но есть у такой системы и несколько недостатков:

токсичные выхлопы;

большой расход топлива;

чувствительность к температуре.

Карбюратор реагирует на атмосферное давление и температуру окружающей среды. Так как он принимает топливо с примесями, то сгоревшие частички превращаются в токсичные газы. Из-за одинаковой подачи бензин расходуется неравномерно.

Достоинства инжектора

Преимущества электронной системы также позволяют понять, чем отличается инжектор от карбюратора. Мощность инжекторных двигателей гораздо выше, чем карбюраторных.

В системе можно точно установить угол зажигания, а впрыски бензина будут дозироваться в зависимости от количества оборотов. Инжектор может стабильно работать только с качественным топливом. Благодаря этому в атмосферу попадает меньше токсичных веществ.

Двигатель не нужно зимой прогревать, так как он не замерзает. Такая система не реагирует на атмосферное давление и температуру окружающей среды. Управлять инжектором легко – для этого есть ЭБУ. А вся информация о его работе отображается на специальных датчиках. В устройстве системы нет трамблеров, как у карбюраторов. А в последнем типе двигателей именно они ломаются чаще всего.

Есть свои недостатки и у инжекторов:

сложная диагностика;

чувствительность к топливу;

высокая цена ремонта и деталей.

Электронный двигатель позволяет увеличить мощность автомобиля, но если он сломается, то для диагностики и ремонта придется отгонять машину на СТО. А это будет стоить немало – запчасти для инжекторов довольно дорогие. Не получится использовать в такой системе дешевое некачественное топливо. Из-за него быстро забиваются форсунки, а сам инжектор может сломаться.

Основные отличия

Основное отличие карбюратора от инжектора заключается в принципе работы. В первом случае бензин засасывает в цилиндр, а во втором он впрыскивается через форсунки в камеру сгорания. Но заключается не только в этом:

экономичность;

экологичность;

стоимость обслуживания и ремонта;

чувствительность к климату и топливу.

Инжектор гораздо экономичнее и экологичнее карбюратора. Он позволяет использовать меньше топлива и практически не загрязняет воздух при выпуске газов. Отличается и периодичность поломок. Карбюратор придется ремонтировать гораздо чаще. Хотя его обслуживание обойдется дешевле, чем простая диагностика инжектора.

По-разному две системы проявляют чувствительность к температуре окружающей среды. Карбюратор замерзает, если оставить машину зимой на улице. А инжекторный автомобиль прогревать не нужно.

А инжекторный автомобиль прогревать не нужно.

Качество топлива также зависит от типа двигателя. В карбюраторном можно использовать дешевый бензин с примесями, инжектор такого не выдержит. Ему нужно высококачественное топливо.

Заключение

Разница между двумя видами систем существенная. Но выбор зависит от предпочтений водителя. Если он привык сам ремонтировать автомобиль и желает сэкономить на топливе, то лучше приобрести старые модели с карбюраторными двигателями. А для тех, кому проще заплатить за ремонт, но получить более мощный транспорт, стоит остановиться на инжекторной системе.

Карбюратор или инжектор: кто кого?

В последнее десятилетие среди автолюбителей не утихает спор: какая система лучше — карбюраторная или инжекторная. Каждая из сторон приводит свои доводы, указывает на недостатки у конкурентов и т.д. Прийти к однозначному ответу так и не удалось. Мы постараемся рассказать Вам об этих двух устройствах, дать все необходимые определения, а также сделать сравнительную характеристику систем.

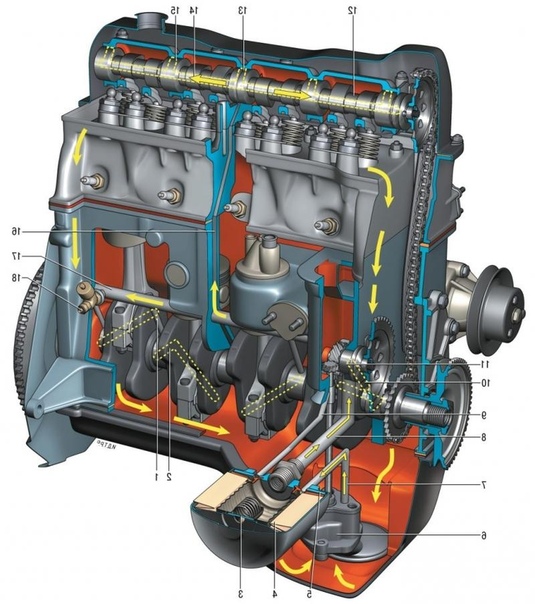

Карбюратор: определение, принцип действия, типы

Карбюратор — это механическое устройство в двигателях внутреннего сгорания (ДВС), которое изготавливает и подает горючую смесь. В камерах карбюратора происходит смешивание топлива и воздуха, которые затем впрыскиваются в камеру сгорания. Классический карбюратор состоит из таких основных элементов: жиклера, дроссельной заслонки, диффузора и поплавковой камеры.

Дроссельная заслонка служит для регулировки количества поданного топлива в ДВС. Диффузор — это специальное трубчатое устройство, через которое в двигатель подается воздух. Жиклером называют специальный цилиндрический механизм, в котором сделаны отверстия, через которые в камеру сгорания поступает топливо. Количество топлива зависит от диаметра отверстий в жиклере. В поплавковую камеру, по специальной трубке, из бензобака подается топливо: если бензина много — то поплавок поднимается и иголкой перекрывает подачу бензина; мало топлива — поплавок опускается, иголка открывает отверстие и подача бензина возобновляется.

Не вдаваясь в подробности, рассмотрим принцип действии карбюратора. Попав в поплавковую камеру, топливо опускается по жиклерам в распылитель, который находится в нижней части диффузора. Вместе с ним туда же поступает и воздух. При запущенном двигателе поршень в первом такте опускается вниз, создавая пониженное давление в камере сгорания, при этом в распылителе поддерживается постоянное атмосферное давление. Из-за этой разницы топливо и воздух смешиваются и распыляются. В этот самый момент осуществляется подача искры и происходит воспламенение получившейся смеси. Это самое простое объяснение принципа работы карбюратора — если Вам нужна более подробная информация, то без труда найдёте её в Интернете.

-

Карбюратор ГАЗ-53,66,71,3402,4905,ПАЗ-672,3205 дв.53,66,672,4905

5 420 ₽ -

Карбюратор ГАЗ-3307,53,66,3308,3307,ПАЗ-3205,3206 дв.ЗМЗ-511,513,5233,5234 ПЕКАР

10 620 ₽ -

Карбюратор УАЗ-3151 дв.УМЗ-4178,4179 ПЕКАР

6 120 ₽ -

Карбюратор ГАЗ СОЛЕКС (аналог.К151) ДААЗ

6 700 ₽ -

Карбюратор ГАЗ-2410,3302 дв.ЗМЗ-402 ПЕКАР

7 300 ₽ -

Карбюратор ВАЗ-2107-20 V=1500-1600 с вакуум-корректором ДААЗ

5 935 ₽ -

Карбюратор УАЗ-452,469 дв.

УМЗ-451,469 однокамерный ПЕКАР 6 750 ₽

УМЗ-451,469 однокамерный ПЕКАР 6 750 ₽ -

Карбюратор ЗИЛ-130,433360,442160,494560 дв.ЗИЛ-130 ПЕКАР

9 180 ₽ -

Карбюратор УАЗ Солекс ДААЗ

4 810 ₽ -

Карбюратор ВАЗ-21053-20 V=1500 ДААЗ

6 095 ₽

Карбюраторы, в зависимости от характеристик, делятся на различные виды.

По направлению движения рабочей смеси различают модели:

— с нисходящим потоком — смесь движется сверху вниз;

— с восходящим потоком — поток движется вверх;

— с горизонтальным потоком.

По количеству камер карбюраторы бывают:

— однокамерные;

— двухкамерные;

— трехкамерные;

— четырехкамерные.

Есть еще ряд других характеристик, по которым классифицируют карбюраторы, но подобные классификации редко используют в автомобилестроении.

В магазине AvtoALL Вы найдете продукцию таких известных производителей, как ДААЗ, ПЕКАР, ИЖОРА и другие. Продукция данных компаний подходит для отечественных автомобилей. В нашем ассортименте есть карбюратор для ВАЗ-2107, -2108 и т.д.

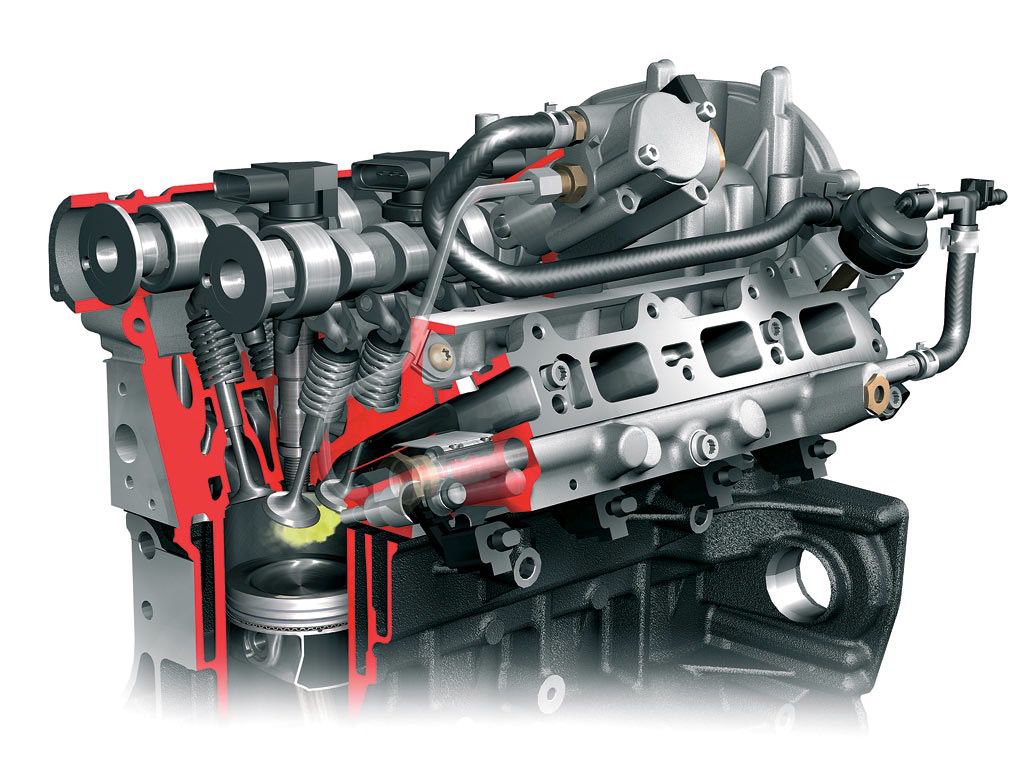

Инжектор: определение, принцип работы, типы

Инжектор — это механизм, осуществляющий подачу топлива в камеру сгорания. Главное отличие от карбюраторной системы заключается в способе подачи топлива. В карбюраторных двигателях топливо буквально всасывается в цилиндр из-за разницы в давлении, при этом расходуется около 10% мощности двигателя. А вот инжектор впрыскивает топливо из форсунок в камеру сгорания.

В карбюраторных двигателях топливо буквально всасывается в цилиндр из-за разницы в давлении, при этом расходуется около 10% мощности двигателя. А вот инжектор впрыскивает топливо из форсунок в камеру сгорания.

Принцип работы инжектора следующий: у каждого цилиндра есть своя форсунка, они соединены топливной рампой. Электрический топливный насос нагнетает внутри форсунок избыточное давление. Электронная система (контроллер), получая информацию от множества датчиков, определяет момент, когда следует открыть форсунки и осуществить подачу топлива в камеру сгорания.

На любом инжекторном двигателе установлены датчики, который принимают информацию о:

- температуре охлаждающей жидкости;

- скорости автомобиля;

- детонационных процессах в двигателе;

- положении коленвала и частоте его вращения;

- электрическом напряжении в бортовой сети;

- расходе воздуха;

- положении заслонки.

Информацию с этих датчиков анализирует контроллер, который открывает и закрывает форсунки в нужный момент, регулирует подачу топлива, подает искру, определяет пропорцию смеси и т.д. Контроллер часто называют «мозгами». Именно наличие столь сложных электронных систем — главный недостаток инжектора.

В зависимости от количества форсунок и точки установки различают два вида инжекторов:

- система с центральным, или моно впрыском — на все цилиндры установлена одна форсунка. Как правило, она располагается на месте карбюратора. Инжекторы с такой конструкцией мало популярны;

- системы с распределенным впрыском — у каждого цилиндра своя форсунка.

Преимущества и недостатки различных систем подачи топлива

У инжектора и карбюратора есть как плюсы, так и минусы. Расскажем о них подробнее.

Карбюраторы имеют следующие преимущества:

- такая система проще в обслуживании и ремонте — специалисты, разбирающиеся в карбюраторах, есть практически в каждом городке;

- карбюраторы стоят дешевле, чем инжекторы, да и найти нужную модель, например, карбюратор для ВАЗ-2109, намного проще;

- такие системы подачи топлива намного менее чувствительны к качеству топлива и относительно безболезненно воспринимают заправку бензином с более низким октановым числом;

- даже на неисправном карбюраторе в большинстве случаях можно доехать до ближайшей СТО.

К недостаткам карбюраторов можно отнести повышенный расход топлива, невысокую надежность, чувствительность к внешней температуре (зимой двигатель замерзает, а летом — сильно нагревается).

Инжектор имеет следующие недостатки:

- цена — он существенно дороже, чем карбюратор;

- обслуживание — без специального оборудования невозможно провести диагностику и настройку инжектора;

- запчасти — электронное оборудование (датчики, контроллер) выходят из строя редко, однако если это произошло — готовьтесь к солидным денежным расходам;

- качество бензина — в бак машины с инжекторным двигателем нельзя заливать низкооктановое топливо.

У инжектора есть и целый ряд преимуществ:

- мощность — автомобиль с такой системой впрыска топлива на 5-10% процентов мощнее карбюраторного;

- экономичность — благодаря электронной системе расчета состава рабочей смеси инжектор экономнее карбюратора на 10-30%;

- экологичность — при работе инжекторного двигателя в атмосферу попадает на 50-75% меньше вредных веществ;

- надежность — такие системы редко выходят из строя;

- удобство — в холодное время инжекторный двигатель легко заводится и не требует длительного прогрева.

Так что же лучше? Ответ на этот вопрос дали за нас производители — сегодня уже практически все автомобили выпускают с инжекторными двигателями, хотя по нашим дорогам карбюраторные машины будут ездить еще долго. Поэтому, если Вам нужно купить карбюратор от проверенных временем отечественных производителей (ДААЗ, ПЕКАР, ИЖОРА), — обращайтесь в магазин AvtoALL.

Так что же выбрать?

Карбюраторный двигатель идеально подойдет для отдаленных районов или маленьких городов. Карбюратор довольно просто устроен, поэтому ремонт или замену можно сделать даже своими руками, если, конечно, Вы можете отличить отвертку от молотка. Да и к качеству топлива он менее прихотлив (например, карбюратор для ВАЗ-2107 отлично работает и на 92-м, и на 95-м бензине), что нередко имеет большое значение.

Да и к качеству топлива он менее прихотлив (например, карбюратор для ВАЗ-2107 отлично работает и на 92-м, и на 95-м бензине), что нередко имеет большое значение.

Инжектор же лучше подойдет жителям крупных городов, где есть множество высококлассных СТО и выбор качественного бензина. К тому же, в режиме городской езды инжекторный двигатель имеет пониженный (по сравнению с карбюраторным) расход топлива, что позволит существенно сэкономить.

Полезные советы по уходу за карбюратором и инжектором

Для того чтобы система впрыска топлива (неважно, инжекторная или карбюраторная) Вашего автомобиля прослужила долго, следует соблюдать несколько простых правил:

- регулярно меняйте топливные и воздушные фильтры. Многие автомобилисты делают это вместе с заменой масла — так просто запомнить: меняешь масло и масляный фильтр, значит, меняешь и все остальные фильтра;

- заправляйтесь только на проверенных АЗС и старайтесь не заливать бензин с низким октановым числом. Все это влияет на работу двигателя и его систем;

- периодически чистите бензобак. В нём собирается ржавчина, грязь, вода — всё это забивает жиклеры или форсунки;

- если возникла какая-то неисправность в инжекторе — лучше всего обратиться на СТО или к мастеру. Самостоятельный ремонт, если Вы не владеете специальными знаниями, может нанести серьезный вред.

Инжектор или карбюратор — что выбрать? — Рамблер/авто

Многие автомобилисты до сих пор теряются в догадках, что же лучше: карбюратор или инжектор? На вторичном рынке автомобилей можно встретить и то, и другое. Но ещё больше запутывает их одинаковая стоимость. В данной статье мы дадим подробный ответ на этот вопрос.

Чем инжекторный двигатель отличается от карбюраторногоДостоинства и недостатки инжектора Плюсы и минусы карбюратора Какой двигатель выбрать при покупке автоМожно ли заменить карбюраторный двигатель на инжектор

Чем инжекторный двигатель отличается от карбюраторного

Во время рабочего цикла в карбюраторе создаётся топливно-воздушная смесь, которая нужна силовому агрегату для его функционирования. Внутрь мотора постоянно поступает одинаковое количество ТВС, и это не зависит от количества его оборотов в тот или иной момент времени. Из-за этого система потребляет больше топлива, чем нужно, что приводит не только к выброшенным деньгам, но и загрязнению атмосферы и окружающей среды отработанными газами.

Внутрь мотора постоянно поступает одинаковое количество ТВС, и это не зависит от количества его оборотов в тот или иной момент времени. Из-за этого система потребляет больше топлива, чем нужно, что приводит не только к выброшенным деньгам, но и загрязнению атмосферы и окружающей среды отработанными газами.

Давайте теперь разберёмся, в чём главная разница между инжекторным и карбюраторным двигателем. В инжекторных двигателях топливно-воздушная смесь рассчитывается и далее дозируется центральным электронным блоком управления. В данном случае расход топлива значительно сокращается, а это экономит денежные средства автовладельца и менее пагубно сказывается на окружающей среде. Вот и ответ ещё на один вопрос: что же экономичнее — карбюратор или инжектор.

В двигателях с инжекторной системой впрыска ТВС можно увеличить мощность на 10% и улучшить динамические характеристики автомобиля. Инжектор не реагирует на резкие температурные перепады. Прекрасно эксплуатируется и в жару, и в морозы. Зато карбюраторные двигатели значительно менее прихотливы к качеству заливаемого топлива. Но это совсем не означает, что в них можно лить что попало. В случае систематического заливания низкокачественного топлива можно заработать немалые проблемы с ходовой частью автомобиля. Зато в случае выхода карбюратора из строя, его ремонт можно провести своими руками. Плюс стоимость запчастей для него по карману многим.

Инжектор выходит из строя гораздо реже, и конструкция его более надёжна, хотя и сложнее. Вот только если понадобится ремонт, придется попотеть. Чтобы диагностировать поломку, потребуется специальное оборудование. Замена некоторых узлов может вылиться в круглую сумму.

Давайте лаконично резюмируем наше сравнение инжектора и карбюратора и подытожим, какая между ними основная разница:

Карбюратор втягивает горючее в двигатель, а инжектор дозированно распределяет ТВС по цилиндрам. Карбюратор работает нестабильно, на это влияет множество факторов. Инжектор более эффективен в эксплуатации и менее подвержен действию внешних раздражителей. Работа инжектора не зависит от температурного режима, когда карбюратор летом перегревается, а зимой замерзает. Инжекторный двигатель экологичнее. Силовой агрегат с инжектором легче набирает обороты, чем карбюраторный. Инжектор расходует топливо экономнее карбюратора на 40%. Карбюратор ломается чаще, но его ремонт можно осуществить самостоятельно в гараже. Инжектор более избирателен в плане заливаемого топлива.

Инжектор более эффективен в эксплуатации и менее подвержен действию внешних раздражителей. Работа инжектора не зависит от температурного режима, когда карбюратор летом перегревается, а зимой замерзает. Инжекторный двигатель экологичнее. Силовой агрегат с инжектором легче набирает обороты, чем карбюраторный. Инжектор расходует топливо экономнее карбюратора на 40%. Карбюратор ломается чаще, но его ремонт можно осуществить самостоятельно в гараже. Инжектор более избирателен в плане заливаемого топлива.

Интересно! Для предотвращения смертей коал в Австралии над трассой протягивают импровизированные канатные мосты между стволами бамбука. Животные понимают, что это для их блага, и передвигаются по ним.

Достоинства и недостатки инжектора

Основная причина, которая послужила катализатором повсеместной «инжекторизации», — это глобальная экологическая проблема Земли. В автомобилях с инжекторными двигателями выхлопные газы содержат токсичных веществ на 60-70% меньше, чем с карбюраторными. Но только лишь малая часть автомобилистов оценит такой вклад в экологию, когда большинство предпочитают инжектор по другой причине — высокий КПД силового агрегата.

В отличие от карбюраторной системы впрыска, инжекторная менее подвержена поломкам, так как имеет более продуманную конструкцию. А ведь из-за чего чаще всего страдают карбюраторы? Из-за всякой мелочи, которая забивает и засоряет систему питания двигателя. В инжекторе вероятность таких поломок сведена к нулю.

Но инжекторы имеют и свои недостатки. И это связано со сложностью самостоятельного определения проблемы и дороговизной обслуживания. Все элементы приходится чаще менять, чем ремонтировать, в отличие от «спартанского» карбюратора.

Заливать в автомобиль с инжекторным впрыском следует только высококачественное топливо. Смолы и разного рода примеси некачественного бензина ухудшают работоспособность инжектора. От их количества зависит периодичность промывания топливной системы.

Плюсы и минусы карбюратора

Выясняя преимущества и недостатки карбюраторного двигателя, нельзя не отметить простоту его устройства. Это, пожалуй, его основной плюс. Если в нём нашлась какая-то неисправность, его можно разобрать своими руками, прочистить и не боясь отрегулировать. Его можно точно настроить под определённые нужды водителя и автомобиля. Запчасти к карбюратору достать легко, и стоят они недорого.

Это, пожалуй, его основной плюс. Если в нём нашлась какая-то неисправность, его можно разобрать своими руками, прочистить и не боясь отрегулировать. Его можно точно настроить под определённые нужды водителя и автомобиля. Запчасти к карбюратору достать легко, и стоят они недорого.

Карбюраторные двигатели менее требовательны к октановому числу, так что они «питаются» даже АИ-76.

Карбюраторные моторы показывают хорошую динамику за счёт формирования оптимального состава ТВС для каждого периода функционирования двигателя.

Наиболее крупный недостаток карбюраторного двигателя — это недостаточный КПД. Только 10% идёт работу самой топливной системы.

Карбюраторные двигатели не соответствуют даже самым низким требованиям экологических стандартов Евро, поэтому их и не устанавливают на новые модели автомобилей. И ещё один важный недостаток — это сильная чувствительность к низким и высоким температурам.

Знаете ли Вы? Автомобильный концерн Jaguar разрабатывает систему проецирования движущихся изображений на лобовое стекло машины. Эта технология поможет водителям лучше контролировать автомобиль во время вождения.

Какой двигатель выбрать при покупке авто

Как вы уже поняли, невозможно единогласно ответить на вопрос, что лучше — карбюратор или инжектор. Здесь нужно отталкиваться от конкретных приоритетов владельцев автомобилей и их потребностей. Например, людям, живущим в деревне, лучше ездить на автомобиле с карбюраторной системой впрыска топлива.

Ведь мало в каком селе найдётся профессиональный автосервис с оборудованием, которое подойдёт для корректной диагностики неисправного инжектора.

Можно, конечно, вызвать специалиста на дом или эвакуировать авто на СТО, но это уже дополнительные расходы. Да, оно того будет стоить, если поломка действительно масштабная. Но если просто накрылся какой-то датчик, стоимость которого небольшая, и работапо его заменезаймёт минут пятнадцать? В таком случае карбюратор более актуален.

Важно! Также это следует принять во внимание и тем, кто живёт в городе, но любит активный отдых: охота, рыбалка, выезд в лес по грибы.

Конечно, если автовладелец живёт в большом городе, где профессиональные автосервисы расположены на каждом километре, то это не имеет большого значения. Но вот занятому человеку, у которого каждая минута на счету, возиться зимним утром с автомобилем, который никак не может завестись из-за непрогретого карбюратора, — это чревато. Ведь кто знает, сколько потом ещё придётся простоять в пробках.

Также возникает много споров и относительно экономичности этих двух топливных систем. Как мы уже говорили, инжекторные двигатели значительно разумнее расходуют топливо, но… Можно настроить карбюратор так, что топливо будет расходоваться не больше, чем с инжектором. Всё зависит не только от начинки, но и от самого автовладельца.

Можно ли заменить карбюраторный двигатель на инжектор

Очень часто можно встретить автомобилистов, «голубая мечта» которых — это установка инжектора вместо старого карбюратора. Причины для этого могут быть разнообразные. Кто-то не хочет отставать от прогресса, кому-то надоело возиться с карбюратором, а кто-то просто любит что-то переделывать в автомобиле.

Важно! Не рекомендуем заниматься этим, если автомобиль сам по себе достаточно стар.

Описание самой процедуры займёт отдельный материал, поэтому только скажем, что это сделать реально, если хорошо подготовиться. Но здесь не всё так просто, и не получится демонтировать карбюратор и просто поставить на его место инжектор. Придётся прикупить ещё около полусотни различных деталей и узлов. Нужно будет менять систему зажигания, систему топлива, генератор и прочее. Только сами детали обойдутся, как минимум, в 200 долларов. Самостоятельная переделка в среднем займёт три-четыре дня. Такая переработка должна себя оправдать, для начала, возросшей мощностью.

Если же поручить работу кому-то другому, тогда ещё половину денег будьте готовы выложить этому человеку. Проще будет продать свой автомобиль, а эти деньги использовать для покупки машины с инжекторным агрегатом.

Проще будет продать свой автомобиль, а эти деньги использовать для покупки машины с инжекторным агрегатом.

Интересно! Рабочий микроавтомобиль, который попал в Книгу Рекордов Гиннеса, сконструировал известный изобретатель Austin Coulson. Размеры этого электромобиля — как у детской коляски. Место предусмотрено только для водителя, даже взрослого. Транспортное средство полностью функционально. В нём имеются даже поворотники, дворники и ремни безопасности.

Что такое инжектор — от чего едет автомобиль?

Двигатель автомобиля – сложная система, которая работает слаженно в любых условиях. Еще несколько десятилетий назад автомобили были оснащены карбюраторами, со временем данная технология устарела, а ей на смену пришел инжектор. Инжекторный двигатель – это двигатель с инжекторной подачей топлива. Данная технология подачи топлива имеет некоторые весомые преимущества перед карбюраторной и устанавливается на современных автомобилях, которые работают на бензине.

Принцип работы инжектора в системе подачи топлива

Сегодня инжектор полностью заменил карбюратор. Его эффективность на порядок выше, чем у его предшественника. Именно инжекторным двигателям приписывают улучшенные параметры разгона, снижение потребления топлива, особенные экологические показатели. Все эти возможности достигаются без ручной регулировки или других манипуляций. Такой прорыв стал возможен благодаря самонастройке и работе кислородного датчика.

Принцип работы инжектора в системе подачи топлива заключается в подаче топлива и воздуха через специальные форсунки. Они могут располагаться во впускном коллекторе. Такая система называется моновпрыск. Она уже отошла в прошлое, так как имеет существенные недостатки. Также форсунки могут располагаться в области впускного клапана каждого цилиндра. Такая система называется распределенный впрыск топливно-воздушной смеси. Еще одно место расположения форсунок – головки цилиндров. Такая система называется прямым впрыском и используется повсеместно. Впрыск топливно-воздушной смеси осуществляется прямо в камеру сгорания. Система распределенного впрыска классифицируется по следующим типам:

Такая система называется прямым впрыском и используется повсеместно. Впрыск топливно-воздушной смеси осуществляется прямо в камеру сгорания. Система распределенного впрыска классифицируется по следующим типам:

— одновременный – когда все форсунки одновременно подают топливо;

— парно-параллельный – происходит парное открытие форсунок. Одна открывается перед впрыском, а другая открывается перед выпуском. Этот метод применяется во время запуска двигателя;

— фазированный тип – это режим, когда форсунка открывается перед тактом впрыска;

— прямой тип – когда впуск происходит прямо в камеру сгорания.

Для того чтобы состоялся впрыск смеси, к форсункам подводится топливо под давлением с помощью электрического насоса. Электрические импульсы поступают с бортового компьютера автомобиля. Продолжительность импульсов и количество топлива в каждом впрыске рассчитывается на основании данных, полученных с датчиков, которые считывают информацию о работе двигателя.

Современные автомобили оснащаются большим количеством разнообразных датчиков, которые считывают информацию, синхронизируют и оптимизируют работу двигателя и других систем. Это позволяет использовать оптимальное количество топлива и энергии для работы и движения автомобиля.

Схема работы инжектора

Работа современного автомобиля – это не только двигатель и крутящий момент, это еще и электронное управление с помощью бортового компьютера. Работа инжектора также зависит от программ установленных в главном «мозге» автомобиля. Схема работы инжектора выглядит следующим образом. На множество датчиков расположенных в двигателе поступает информация о количестве потребляемого топлива, о скоростном режиме, о напряжении в сети автомобиля и другие данные.

Контроллер в свою очередь получает эти данные и обрабатывает их и осуществляет управление системами и приборами. В частности он осуществляет подачу топлива, а точнее регулирует количество впрысков и их величину. Изменения параметров в инжекторной системе осуществляется в соответствии с полученными данными.

В частности он осуществляет подачу топлива, а точнее регулирует количество впрысков и их величину. Изменения параметров в инжекторной системе осуществляется в соответствии с полученными данными.

Устройство простейшего инжектора

Для того чтобы лучше понять, как работает инжектор необходимо рассмотреть его устройство. Так данная система включает следующие детали:

• электрический бензонасос;

• ЭБУ или контроллер;

• регулятор давления;

• датчики;

• форсунки или непосредственно инжектор.

Электрический бензонасос подает топливо, регулятор давления поддерживает разницу давления между давлением в инжекторах и давлением воздуха в впускном коллекторе. Контроллер воспринимает информацию от различных датчиков и обрабатывает ее. В соответствии с показателями датчиков температуры двигателя, детонации, распределительного и коленчатого вала принимаются решения о количестве топлива для впрыска в каждый цилиндр или другие решения, которые позволяют системе слаженно работать.

Неисправности инжектора и методы их исправления

Эффективная работа двигателя, оптимальное потребление топлива, гарантия чистоты выхлопных газов – это результат работы множество устройств и датчиков, в том числе и инжектора. Они должны быть чистыми, только в этом случае параметры, означенные выше будут стабильными. Также важно быстро определить и устранить неисправность инжекторов. Даже незначительное засорение форсунок может сказаться на снижении оборотов двигателя, может привести к затрудненным зажиганию и разгону до определенной скорости, увеличить потребление топлива или даже сказаться на уровне вредных веществ в выхлопах.

Современные автомобили оснащены электронными датчиками, которые выводят информацию на монитор, расположенный на приборной панели и водитель видит, что появилась неисправность, которую нужно исправить.

Засоряется инжектор самим топливом, которое состоит из сложных химических соединений, тяжелых парафинов. В момент, когда двигатель выключается часть топлива остается в форсунках. Под воздействием температуры оно испаряется, а парафины застывают. Они и являются главным препятствием для работы инжекторной системы.

В момент, когда двигатель выключается часть топлива остается в форсунках. Под воздействием температуры оно испаряется, а парафины застывают. Они и являются главным препятствием для работы инжекторной системы.

Для того чтобы вернуть нормальную работу системы необходимо очистить инжекторы. Этот процесс может осуществлять двумя способами: непосредственно в двигателе или же на снятом инжекторе. Первый способ является наиболее простым и доступным. Он не требует особых знаний и навыков. Сама процедура занимает немного времени. Для того чтобы почистить инжектор требуется компрессор и специальная жидкость. Компрессор нужно установить на место топливного насоса. Он будет направлять растворитель в топливную систему. Время промывки зависит от степени загрязненности инжекторов. Если после этой процедуры работа двигателя не восстановилась, то форсунки следует очищать более радикальными методами.

Для того чтобы узнать результат промывки инжекторов одного запуска двигателя и последующего тест-драйва недостаточно. Необходимо провести анализ выхлопных газов, проверить баланс мощности двигателя, а также проверить стпень падения давления инжекторов. Если все эти показатели в норме, то можно делать вывод, что процедура прошла успешно.

Более радикальный метод очистки форсунок заключается в их демонтаже и промывке с использованием специального оборудования. Данный метод очень трудоемкий. Он требует особых навыков и знаний, которые есть у специалистов автосервиса, так как в данном случае разборке подвергается двигатель и другие прилегающие узлы. Поэтому лучше всего промыть инжекторы, не дожидаясь пока снизятся показатели двигателя.

Таким образом, инжектор – это система, которая отвечает за плавность, скорость и легкость движения, за экономичность автомобиля и его маневренность. Именно поэтому необходимо регулярно проводить профилактические очистки и следить за чистотой данной системы.

Подписывайтесь на наши ленты в таких социальных сетях как,

Facebook,

Вконтакте,

Instagram,

Pinterest,

Yandex Zen,

Twitter и

Telegram:

все самые интересные автомобильные события собранные в одном месте.

Что лучше: карбюратор или инжектор

Возможно, не все водители знают о функциональности карбюратора на своём транспортном средстве или мало в нём заинтересованы. Эта маленькая деталь может кардинально изменить впечатления от управления автомобилем. Давайте заглянем в мир доставки топлива более глубоко. Почему всё больше и больше авто сегодня имеют новые инжекторные системы? И что же всё-таки лучше: карбюратор или инжектор?

Карбюратор автомобиля

Как работает карбюратор

Карбюратор является одной из наиболее важных механических частей авто. Все двигатели для сгорания бензина требуют правильной его смеси с воздухом. И именно он является тем жизненно важным устройством, которое контролирует соотношение топливно-воздушной смеси, поступающей в двигатель. Для эффективного вывода внутри него все компоненты должны работать идеально. Правильное соотношение горючего и воздуха имеет решающее значение для работы двигателя.

Воздух поступает в устройство из воздухозаборника или через воздушный фильтр, и постепенно ускоряется из-за сужения внутренних стенок. Этот воздух дует перпендикулярно дроссельной заслонке-клапану, управляемой от троса. При натяжении трос поднимает дроссель, расположенный внутри основного корпуса устройства. Когда заслонка поднимается, быстро движущийся воздух вытягивает бензин вверх из поплавковой камеры.

От скорости поступающего через устройство воздуха зависит качество смеси воздуха и топлива для питания двигателя. И, хотя большинство современных производителей авто перешли на инжектор, есть ещё много моделей, оснащённых устаревшими двигателями.

Сильные и слабые стороны карбюратора

Это простая и недорогая система подачи топлива для двухтактного и четырёхтактного двигателей. Простота и механичность его обслуживания и ремонта возможны и довольно просты. Его можно легко настроить в соответствии с потребностями пользователя и условиями окружающей среды. Будучи механическим устройством, он однозначно реагирует на каждое возможное положение и действие топлива. Частое реагирование на обороты – очень распространённая особенность и преимущество такой системы подачи топлива. Проблема загрязнения топлива может быть проигнорирована в карбюраторном двигателе, хотя это снижает производительность. Очень подходящая система подачи топлива для недорогих и малоёмких автомобильных двигателей.

Частое реагирование на обороты – очень распространённая особенность и преимущество такой системы подачи топлива. Проблема загрязнения топлива может быть проигнорирована в карбюраторном двигателе, хотя это снижает производительность. Очень подходящая система подачи топлива для недорогих и малоёмких автомобильных двигателей.

Количество подаваемого топлива не является точным, так как оно позволяет подавать поток в соответствии со скоростью всасывания и количеством воздуха камерой сгорания. В карбюраторном двигателе значительно ниже экономия топлива. В этой системе подачи топлива холодный запуск двигателя является большой проблемой. Сухая и богатая смесь часто становится проблемой. Из-за неэффективного сгорания выброс значительно выше. В некоторых случаях двигатель получает вибрацию, а также довольно распространённой является проблема загрязнения свечей зажигания.

Принцип работы инжектора

Как наиболее распространённый метод питания двигателей внутреннего сгорания, инжектор постепенно вытеснил карбюратор. Для впрыска здесь требуется более высокое давление топлива, чтобы прокачать его через форсунки, которые потом распыляют бензин. Распыление позволяет топливу рассеиваться в виде мелкого тумана, поэтому оно может объединяться с воздухом для сжигания, когда в смесь вводится источник тепла.

Схема двигателя с инжектором

Как работает инжектор

Для двигателей с электронным впрыском топлива топливный насос забирает горючее из бензобака. Затем топливо проходит через топливопроводы и перед тем, как рассеиваться в топливной рампе, фильтруется.

ECU контролирует ширину импульса или количество времени, в течение которого топливная форсунка остаётся открытой. Блок управления двигателем заземляет инжектор и замыкает цепь, посылая ток на соленоид. Магнитное поле, создаваемое соленоидом, управляет электромагнитом, прикреплённым к плунжеру, который открывает и закрывает клапан, что позволяет топливу рассеиваться и таким образом распыляться. Для того, чтобы ECU определил, сколько топлива нужно выпустить, он опирается на датчики, которые передают информацию, включая датчики напряжения, датчики массового расхода воздуха, датчики кислорода и датчики абсолютного давления в коллекторе.

Сильные и слабые стороны инжектора

Точное количество впрыскиваемого топлива и смешивание воздуха и топлива обеспечивает максимально возможную эффективность использования топлива и выработку энергии. В двигателе с инжектором процесс сгорания значительно эффективнее. Поэтому достигается оптимальная мощность, максимизируется экономия топлива и минимизируется уровень выбросов.

Учитывая состояние окружающей среды и условия езды, этот тип двигателя автоматически уравновешивает топливовоздушную смесь. Как и предыдущий вариант, он не требует настройки с учётом условий езды. Вибрация двигателя уменьшена, и проблема загрязнения свечи зажигания здесь сведена к минимуму. Нет проблем с холодным запуском, поэтому нет необходимости в ручном блокировании.

Основные различия между системами

Отличия карбюратора от инжектора проявляются при определении их сильных и слабых сторон. Вы можете выбрать лучший вариант, сравнив их плюсы и минусы, а также функциональность по нескольким параметрам:

- Мощность и производительность.

Инжектор с электронным управлением обеспечивает более точные результаты. Поскольку он может обеспечить необходимое количество, двигатель работает с оптимальной мощностью и обеспечивает наилучшую производительность.

Карбюратор отличается от инжектора тем, что не может рассчитать точное количество топлива. Они не могут регулироваться при изменении атмосферного давления или температуры топлива.

- Выбросы и экономия топлива.

Опять же, в этом плане побеждает инжектор. Он может точно рассчитать необходимое количество топлива и воздуха и отрегулировать его в соответствии с изменениями нескольких параметров, что приводит к меньшему расходу, более высокой эффективности использования горючего и меньшим выбросам углерода. Карбюраторы не могут дать такие же результаты, потому что они обеспечивают среднее, не зависящее от условий двигателя, отношение топлива к воздуху.

Выбросы являются одним из основных факторов современного автомобилестроения и, вероятно, будут иметь ещё большее значение в будущем. Здесь инжектор имеет много преимуществ. Карбюратор был в порядке, когда мало внимания уделялось количеству выделяемого CO2, но в наши дни ограничения на выбросы автомобилей означают, что всё больше и больше производителей для своих транспортных средств будут склоняться к инжектору.

Здесь инжектор имеет много преимуществ. Карбюратор был в порядке, когда мало внимания уделялось количеству выделяемого CO2, но в наши дни ограничения на выбросы автомобилей означают, что всё больше и больше производителей для своих транспортных средств будут склоняться к инжектору.

Устройство системы впуска инжекторного двигателя

- Эксплуатационные расходы.

Если выбирать, что экономичнее – карбюратор или инжектор, то первый в этом плане выигрывает. Вы даже можете восстановить всю систему в гараже! Всё, что вам нужно, — это несколько простых ручных инструментов, ёмкость для очистки карбюратора и некоторые запасные части.

С другой стороны, инжектор является сложной системой. Если система сгорела, вам потребуется посторонняя помощь, чтобы перевезти машину в ремонтную мастерскую. Кроме того, ремонт топливной системы инжектора требует профессиональных навыков.

Карбюратор очень сложный, и для эффективной работы его необходимо правильно отрегулировать. Напротив, установка инжектора чрезвычайно проста. Карбюратор опирается на поплавок и должен регулировать количество топлива, проходящего через двигатель. С карбюраторным двигателем один цилиндр будет получать больше топлива, чем другой. В двигателе с инжектором каждый цилиндр получает одинаковое количество топлива. В этом конкретном случае мало что можно сделать, чтобы улучшить конструкцию карбюратора.

Отличие инжектора от карбюратора состоит в том, что в инжекторах горючее проходит через линию под давлением к топливным форсункам. Компьютер автомобиля инструктирует каждый инжектор о том, когда он должен открыться, и в этот момент горючее поступает в цилиндры. По мере прохождения через цилиндр топливо распыляется, что способствует более эффективному сгоранию.

- Структурная разница.

Конструкция карбюратора полностью отличается от инжектора. Карбюратор – воздухозаборник через воздушный фильтр, после чего идёт воздушный клапан, а после этого воздух проходит через трубу, в которой он смешивается с топливом. затем идёт дроссельный клапан, после которого топливовоздушная смесь проходит в двигатель. Конструкция инжектора состоит из следующих элементов: уплотнительное кольцо, фильтр, электрический разъём, электрическая катушка, магнит, пружина, уплотнительное кольцо, клапан и колпачок.

затем идёт дроссельный клапан, после которого топливовоздушная смесь проходит в двигатель. Конструкция инжектора состоит из следующих элементов: уплотнительное кольцо, фильтр, электрический разъём, электрическая катушка, магнит, пружина, уплотнительное кольцо, клапан и колпачок.

Двигатель с карбюратором стоит примерно в пять раз дешевле, чем двигатель с инжектором, что обеспечивает очень большую экономию. Однако затраты на техническое обслуживание карбюраторного двигателя, как правило, выше, чем для двигателя с инжектором, поэтому в быстрой перспективе всё это может учитываться.

Цены на инжекторы по сравнению с карбюраторами могут сильно различаться. В частности, непосредственный впрыск топлива обычно значительно более дорогостоящий, чем центральный или распределённый.

- Категория устройства.

Карбюратор – это чисто механическое устройство, где топливный инжектор может быть чисто механическим или электрическим устройством (большинство теперь электрические).

- Диагностика проблемы.

Полная электронная природа электрического топливного инжектора позволяет определить проблемы, просто подключив блок управления двигателем к диагностическому устройству или компьютеру, где, как и в карбюраторах, для технического обслуживания и настройки требуется особый опыт, поскольку это должно быть сделано вручную.

Компьютерная диагностика двигателя

Преимущества и недостатки систем

Преимущества карбюраторов:

- Карбюраторы стоят дешевле, просты в эксплуатации и легко ремонтируются или заменяются.

- Карбюраторы позволяют настраивать их под свои требования.

- Поскольку карбюраторы не встроены в двигатели, их можно ремонтировать или заменять, не касаясь двигателя.

Недостатки карбюраторов:

- Не самые эффективные системы, устаревшая конструкция.

- Большинство карбюраторов имеют небольшое отставание, что приводит к относительно медленному отклику дроссельной заслонки.

- Некоторые компоненты, такие как диафрагма, относительно деликатны и подвержены повреждениям.

Преимущества инжектора перед карбюратором:

- Оптимизированная надёжная воздушно-топливная смесь и распыление обеспечивают более чистое и эффективное сжигание.

- Отклик дроссельной заслонки гораздо быстрый.

- Лучшая топливная эффективность и немного большая мощность, чем у карбюраторных систем.

- Обычно не требуют технического обслуживания и не выходят из строя.

Недостатки инжектора:

- Существенно дороже карбюраторов.

- Не могут быть отремонтированы с помощью простых инструментов, должны быть заменены, что дорого.

- Не может быть настроен, если вы не имеете соответствующего оборудования и ПО, что опять-таки дорого.

Выбор оптимальной системы подачи топлива

В спорах о том, что лучше – инжектор или карбюратор, у автолюбителей мнения всегда расходятся. Некоторые думают, что только карбюратор справляется с работой двигателя, в то время как другие убеждены в необходимости использования инжектора. Так какой из этих вариантов лучший?

Кажется, что инжектор является лучшим вариантом. Хотя большинство небольших двигателей используют карбюраторную систему из-за её простоты и низких цен, а также меньших затрат на техническое обслуживание, инжектор является идеальным выбором для современных транспортных средств для повышения производительности, снижения выбросов и экономии топлива.

Если мощность и производительность являются основными критериями при выборе двигателя, вы будете твёрдо на стороне карбюраторов. Это связано с тем, что карбюраторный двигатель не имеет ограничений по количеству топлива, которое можно выкачать из бака. Это означает, что модификации кулачка позволят большему количеству топлива проникать через карбюратор и в цилиндры. Это приводит к более плотной смеси в камере и более высоким уровням мощности.

Единственный способ конкурировать с инжектором – это турбонаддув, чтобы достичь такой же эластичности горючего и его производительности. Однако для обычной ежедневной езды дополнительная мощность не имеет большого значения. Избыточная мощность всегда приведёт к увеличению потребления топлива, что, в свою очередь, вызовет увеличение затрат.

Хотя карбюратор, возможно, существует уже более века, инжектор явно превосходит его по функциональности и производительности, обеспечивая лучшую мощность, экономию топлива и меньшие выбросы. Для современного водителя этого вполне достаточно, чтобы сделать выбор. Если вы поклонник новейших технологий, то вы определённо предпочтёте инжектор вместо карбюратора. Карбюраторы – это старая школа, но это не значит, что они плохие. Карбюраторы предлагают простоту, тогда как инжектор намного сложнее. Если вы смотрите на классический Mustang или винтажный Chevy C10, есть вероятность, что он будет оснащён карбюратором. Не зря многие старые автолюбители вместо новой системы предпочли бы заменить её на проверенный карбюратор.

Все, что вам нужно знать о литье под давлением

Что такое литье под давлением:

Литье под давлением — это производственный процесс для изготовления деталей в больших объемах. Чаще всего он используется в процессах массового производства, когда одна и та же деталь создается тысячи или даже миллионы раз подряд.

Зачем использовать литье под давлением:

Основным преимуществом литья под давлением является возможность масштабного производства. После оплаты первоначальных затрат цена за единицу продукции при литье под давлением становится чрезвычайно низкой.Цена также имеет тенденцию резко падать по мере производства большего количества деталей. К другим преимуществам можно отнести следующие:

- Литье под давлением обеспечивает низкий процент брака. по сравнению с традиционными производственными процессами, такими как обработка с ЧПУ, которая вырезает значительную часть исходного пластикового блока или листа. Однако это может быть отрицательным по сравнению с процессами аддитивного производства, такими как 3D-печать, которые имеют еще более низкий процент брака. Примечание. Пластиковые отходы производства литья под давлением обычно поступают из четырех областей: литника, направляющих, мест расположения затворов и любого материала перелива, который вытекает из самой полости детали (состояние, называемое «вспышкой»).

Изображение с сайта Ferris.edu

Литниковый канал — это просто канал, который направляет расплавленный пластик от сопла литьевой машины к точке входа всего инструмента для литья под давлением. Это отдельная часть от самого пресс-формы. Бегунок — это система каналов, которые встречаются с литником, обычно внутри или как часть пресс-формы, которые направляют расплавленный пластик в полости детали внутри пресс-формы. Есть две основные категории бегунов (горячие и холодные), о которых вы можете прочитать здесь.Наконец, затвор — это часть канала после бегунка, которая ведет непосредственно в полость детали. После цикла литьевой формы (обычно длится всего несколько секунд) весь расплавленный пластик охлаждается, оставляя твердый пластик в литнике, направляющих, затворах, самих полостях деталей, а также возможно небольшое перетекание по краям деталей ( если печать не на 100% правильная).

Термореактивный материал, такой как эпоксидная смола, которая затвердевает при контакте с воздухом, представляет собой материал, который затвердевает и будет гореть после затвердевания, если предпринять одну попытку расплавить его.Напротив, термопластический материал — это пластик, который можно расплавить, охладить и затвердеть, а затем снова расплавить без горения. С термопластическими материалами материал может быть повторно использован повторно. Иногда это происходит прямо в заводском цехе. Они измельчают литники / направляющие и любые бракованные детали. Затем они добавляют этот материал обратно в сырье, которое попадает в литьевой пресс. Этот материал называют «переточить». Как правило, отделы контроля качества ограничивают количество измельченного материала, которое может быть возвращено в пресс.(Некоторые эксплуатационные свойства пластика могут ухудшаться при многократном формовании). Или, если у них его много, фабрика может продать эту повторную помолу какой-нибудь другой фабрике, которая сможет ее использовать. Обычно измельченный материал используется для некачественных деталей, не требующих высоких эксплуатационных свойств.

- Литье под давлением очень воспроизводимо. То есть вторая часть, которую вы производите, будет практически идентична первой и т. Д. Это замечательная характеристика, когда вы пытаетесь добиться единообразия бренда и надежности детали при крупносерийном производстве.

Каковы недостатки литья под давлением:

Первоначальные затраты, как правило, очень высоки из-за требований к конструкции, испытаниям и инструментам. Если вы собираетесь производить детали в больших объемах, вам нужно убедиться, что вы получите правильный дизайн с первого раза. Это сложнее, чем вы думаете. Правильный дизайн включает:

- Проектирование и создание прототипа самой детали в соответствии со спецификацией

- Первоначальная разработка прототипа обычно завершается на 3D-принтере и часто из другого материала (например, АБС-пластика), чем окончательная часть будет построена в

- Проектирование пресс-формы для первого производственного цикла

- Обычно создание 300-1000 прототипов, полученных литьем под давлением, в производственном материале требует разработки инструмента для литья под давлением.

- Доработка любых деталей в инструменте для литья под давлением перед массовым производством на заводе по производству литьевых форм.

Потенциально отрицательные аспекты литья под давлением включают следующее:

- Двумя основными недостатками литья под давлением являются высокая стоимость инструмента, и большие требуемые сроки выполнения заказа. Инструментальная оснастка — это почти отдельный проект и только одна фаза всего процесса литья под давлением.Прежде чем вы сможете изготавливать отлитую под давлением деталь, вам сначала нужно спроектировать и создать прототип детали (возможно, с помощью ЧПУ или 3D-печати), затем вам нужно спроектировать и создать прототип инструмента для литья под давлением, который может производить копии детали в объеме. Наконец, как правило, после обширных испытаний на обоих вышеупомянутых этапах вы получаете деталь для литья под давлением. Как вы понимаете, вся итерация, необходимая для исправления инструмента перед массовым производством, требует как времени, так и денег. Редко можно создать прототип инструмента для литья под давлением.Однако такое случается, особенно с деталями, которые будут изготавливаться в многогнездном инструменте. Например, предположим, что мы собирались отлить под давлением новую крышку от бутылки шампуня. Эта крышка, вероятно, будет иметь резьбу, чтобы прикрепить ее к бутылке, живой шарнир, защелкивающееся закрытие и, возможно, некоторое формование. Компания может сделать инструмент с одной полостью для этой детали, чтобы гарантировать, что все элементы будут отливаться по желанию. После утверждения они изготовят новый инструмент, способный, например, отливать, например, 16 колпачков за раз.Сначала они делают инструмент с одной полостью, поэтому, если есть какие-либо проблемы, им не нужно платить и ждать, пока он будет исправлен 16 раз для каждой полости.

- Поскольку инструменты обычно изготавливаются из стали (очень твердый материал) или алюминия, может быть сложно внести изменения . Если вы хотите добавить в деталь пластик, вы всегда можете увеличить полость для инструмента, отрезав сталь или алюминий. Но если вы пытаетесь убрать пластик, вам нужно уменьшить размер полости инструмента, добавив в нее алюминий или металл.Это чрезвычайно сложно и во многих случаях может означать необходимость полностью выбросить инструмент (или его часть) и начать все сначала. В других случаях вы можете приварить металл в нежелательную полость.

- Для литья под давлением необходима равномерная толщина стенок. Если бы вы вырезали поперечное сечение формы Panasonic, показанной выше, вы бы заметили, что толщина стенок составляет примерно 2-3 мм. Чтобы стены не были слишком толстыми, важно предотвратить несоответствия в процессе охлаждения, приводящие к дефектам, например, вмятинам.Хорошее практическое правило — толщина стен должна быть не более 4 мм. Чем толще стены, тем больше материала вы будете использовать, тем больше будет время цикла и тем выше будет стоимость детали. И наоборот, если толщина стенки меньше 1 мм или около того, у вас могут возникнуть проблемы с заполнением пресс-формы (что приведет к зазорам или коротким выстрелам). Дизайнеры могут компенсировать эту возможность, используя материал с более высоким индексом текучести, например нейлон, который часто подходит для стен толщиной до 0.5мм. Различные производственные технологии, такие как ЧПУ, вообще не требуют одинаковой толщины стенок.

- Часто крупные детали не могут быть изготовлены методом литья под давлением как единое целое. Это связано с ограничениями размеров машин для литья под давлением и самих инструментов для форм. В качестве примера большой детали, отлитой под давлением, рассмотрим тележки для покупок в Target. Хотя существует оборудование для формования очень больших деталей (например, 1000-тонные прессы размером примерно с вагончик поезда), его использование очень дорогое.По этой причине объекты, которые больше, чем возможности типичной машины для литья под давлением, чаще всего создаются из нескольких частей. Станки с ЧПУ имеют аналогичные ограничения в отношении размера продукта, в то время как 3D-печать имеет еще больше ограничений. ЧПУ ограничено перемещением и размером станины в фрезерном станке, в то время как большие 3D-печатные детали часто необходимо распечатать в виде нескольких частей, а затем склеить вместе.

- Чтобы избежать больших поднутрений, необходимо опытное проектирование, и они часто могут увеличить стоимость проекта.

Что нужно учитывать при литье под давлением:

Прежде чем приступить к изготовлению детали методом литья под давлением, рассмотрите несколько из следующих моментов:

- Финансовые аспекты

- Начальная стоимость: Подготовка продукта для литья под давлением требует больших начальных вложений. Убедитесь, что вы понимаете этот важный момент заранее.

- Количество в производстве

- Определить количество произведенных деталей, при которых литье под давлением становится наиболее экономичным методом производства

- Определите количество произведенных деталей, при котором вы ожидаете окупить свои инвестиции (учитывайте затраты на проектирование, тестирование, производство, сборку, маркетинг и распространение, а также ожидаемую цену продаж).Используйте консервативную маржу.

- Соображения по конструкции

- Дизайн детали: вы хотите разработать деталь с первого дня с учетом литья под давлением. Упрощение геометрии и минимизация количества деталей на раннем этапе принесут дивиденды в будущем.

- Конструкция инструмента: Обязательно спроектируйте инструмент для пресс-формы, чтобы предотвратить дефекты во время производства. Список 10 распространенных дефектов литья под давлением и способы их устранения или предотвращения читайте здесь. Рассмотрите расположение ворот и запустите моделирование с помощью программного обеспечения для литья под давлением, такого как Solidworks Plastics.

- Производственные аспекты

- Время цикла: Минимизируйте время цикла насколько это возможно. Поможет использование машин с технологией горячеканальной системы, а также продуманная оснастка. Небольшие изменения могут иметь большое значение, а сокращение времени цикла на несколько секунд может привести к большой экономии, когда вы производите миллионы деталей.

- Сборка: спроектируйте деталь так, чтобы минимизировать сборку. Большая часть причин, по которым литье под давлением выполняется в Юго-Восточной Азии, — это стоимость сборки простых деталей во время цикла литья под давлением.Если вы сможете спроектировать сборку вне процесса, вы значительно сэкономите на стоимости рабочей силы.

Пример (проектирование для литья под давлением)

Проектирование детали, подходящей для литья под давлением, по сравнению с деталью, подходящей для механической обработки, термического формования или 3D-печати, означает учет некоторых различий между различными технологиями изготовления и определение того, когда ваш проект лучше подходит для одного или другого.Типичные детали, которые могут потребоваться для литья под давлением, включают соединения, кронштейны или корпуса. Например, большинство бытовых электронных инструментов изготавливаются с пластиковой оболочкой (корпусом), отлитой под давлением и используемой в качестве корпуса инструмента.

Рассмотрим корпус электродрели производства Panasonic (см. Ниже):Изображение предоставлено Panasonic

Одним из наиболее очевидных преимуществ литья под давлением является то, что корпус служит нескольким целям.Во-первых, он служит средством взаимодействия с конечным пользователем. Он также служит гнездом для аккумулятора и двигателя, а также местом расположения различных винтовых втулок, которые будут использоваться для скрепления устройства вместе после сборки внутренних частей. Другими словами, литье под давлением чрезвычайно эффективно, когда вам нужно организовать множество внутренних деталей внутри корпуса. Как следствие, это фантастический способ уменьшить общее количество деталей на («количество штук»). Следует отметить, что эта деталь также является формованной частью.Подробнее об этом процессе читайте здесь.

Некоторые из других причин, по которым литье под давлением хорошо подходит для этого примера, включают тот факт, что сверло производится в больших объемах. То есть Panasonic создает большое количество копий одной и той же ручки дрели. Литье под давлением отлично подходит для такого крупносерийного производства , потому что высокие первоначальные затраты окупают производителя с низкими затратами на единицу продукции. По этой же причине литье под давлением может быть плохим выбором для мелкосерийного производства.Кроме того, следует отметить, что при использовании литья под давлением существуют некоторые конструктивные ограничения. Например, деталь имеет почти одинаковую толщину стенок (что важно во избежание дефектов), а деталь изготовлена из термопластического материала (что позволяет многократно расплавлять твердую пластмассовую массу для данной процедуры). Если бы вы разрабатывали деталь из термореактивного материала, то литье под давлением было бы более тонким. Термореактивный материал можно формовать под давлением, но сделать это можно только один раз. Попытка расплавить термореактивный пластик второй раз приведет к возгоранию материала.Точно так же деталь с различной толщиной стенок потребовала бы большего внимания при проектировании пресс-формы, чтобы обеспечить равномерное охлаждение и избежать дефектов во время производства.

Заключение

Литье под давлением — отличная технология для массового производства готовой продукции. Это также полезно для доработанных прототипов, которые используются для тестирования потребителя и / или продукта. Однако до этой поздней стадии производства 3D-печать является гораздо более доступной и гибкой для продуктов на ранних стадиях проектирования.

Литье пластмасс под давлением 101 — Основы литьевого пресса

Наш веб-сайт часто посещают дизайнеры продукции, инженеры и агенты по закупкам, которые ищут информацию о литье пластмасс под давлением. Имея это в виду, мы создали новую серию статей, которые призваны дать нашим читателям лучшее представление о печатных машинах, процессах и подводных камнях в нашей отрасли.

Мы начинаем нашу серию с информации об основах пресса для литья пластмасс под давлением.Мы надеемся, что эта информация окажется для вас полезной. Если у вас есть конкретные вопросы, не стесняйтесь обращаться к нам.

Основы инъекционного пресса

В то время как машины для литья пластмасс под давлением помогут вам определить размер машины, необходимой для получения наилучшего результата, проектировщик или инженер может получить хорошую оценку на основе некоторой базовой информации. Зная примерно, какого размера вам потребуется машина, вы сможете лучше подобрать машину для литья пластмасс под давлением, которая будет соответствовать вашим потребностям.

Во-первых, давайте кратко рассмотрим, как классифицируются или классифицируются прессы для литья пластмасс под давлением:

Часто компании, производящие литье пластмасс, размещают на своих веб-сайтах перечень оборудования для литья под давлением. Это может выглядеть примерно так:

Литье под давлением 3-68 тонн

Литье под давлением 5–123 тонн

Литье под давлением 5–154 тонны

Литье под давлением 5-202 тонн

Литьевые прессы на 5–233 тонны

Литьевые прессы емкостью 4–400 тонн

Итак, что это значит?

Прессы для литья пластмасс под давлением классифицируются или оцениваются в зависимости от тоннажа, или, более конкретно, давления или силы зажима.Прессы могут работать с давлением зажима от менее 5 тонн до более 4000. Чем выше номинальная тонна пресса, тем больше машина.

Станок грузоподъемностью 68 тонн может обеспечить давление зажима 68 тонн. Это давление удерживает форму закрытой во время процесса впрыска. Слишком большое или слишком маленькое давление может вызвать проблемы с качеством. Слишком большое или слишком маленькое давление также может привести к появлению заусенцев, когда на кромке детали появляется лишний материал. Давление также влияет на вязкость пластика, используемого в проекте.Индекс текучести расплава или MFI — это показатель легкости текучести расплава термопластичного полимера. Пластиковые компаунды по-разному реагируют на давление в зависимости от их MFI. Чем выше MFI, тем выше необходимое давление.

Во-вторых, давайте выясним, какое усилие зажима или давление требуется.

Есть много факторов, которые принимаются во внимание при определении размера пресса. Размер детали, используемый полимер и фактор безопасности. Коэффициент безопасности — это дополнительный числовой процентный буфер, который добавляется к расчету, чтобы избежать дефектов в конечной детали.Некоторые рекомендуют добавить 10%, чтобы учесть запас прочности. Как упоминалось ранее, MFI (индекс текучести расплава) пластмассы также влияет на давление, необходимое для изготовления детали. Многие расчеты включают размер плиты, а также размер пресс-формы и детали, однако, чтобы оценить размер пресса, который потребуется вашему проекту, мы еще больше упростили его.

Многие профессионалы в области литья пластмасс используют общее правило: в 2,5 раза больше площади поверхности в квадратных дюймах изготавливаемой детали.Итак, если у вас есть деталь площадью 42 квадратных дюйма, вам понадобится пресс с давлением 105 тонн. Если вы добавите 10% для коэффициента запаса прочности, вам понадобится пресс с минимальным усилием зажима 115 тонн. Пресс размером 120 тонн сможет вместить ваш пластиковый продукт, полученный литьем под давлением.

Наконец, давайте посмотрим, как определить машину для литья пластмасс под давлением, которая подходит для вашего проекта.

После того, как вы оцените размер пресса, который вам понадобится, вы сможете определить компании, занимающиеся литьем пластмасс под давлением, которые будут соответствовать вашим требованиям.Как правило, формовщики с большим количеством и более широким выбором размеров пресса смогут удовлетворить потребности вашего проекта. Если вы не работаете с готовой пресс-формой, поищите компанию по литью пластика, которая может спроектировать и изготовить пресс-форму. Они будут лучше понимать, как максимизировать производственный процесс, и часто будут предлагать припуски на инструменты. Это, в свою очередь, минимизирует общую стоимость вашего проекта.

В конце концов, ваша машина для литья пластмасс под давлением определит, какая машина лучше всего подходит для вашего проекта.Прессы большего размера могут использоваться для пресс-форм большего размера и пресс-форм с несколькими полостями, что часто снижает стоимость детали. Однако формы большего размера дороже. Выбор правильного размера пресса может сбалансировать первоначальные затраты на инструмент с долгосрочными производственными затратами.

Введение в литье пластмасс под давлением, электронная книга

Откройте для себя мир литья пластмасс под давлением с уверенностью

Загрузите нашу электронную книгу «Введение в литье пластмасс под давлением». Внутри мы покрываем:

- Виды литья пластмасс, их преимущества и применение

- Типы прессов, их возможности и преимущества

- Как определить стоимость литья пластмасс под давлением

- Распространенные ошибки, которых следует избегать

| Название материала | Сокращение | Торговые наименования | Описание | Приложения |

| Ацеталь | ПОМ | Celcon, Delrin, Hostaform, Lucel | Прочный, жесткий, отличное сопротивление усталости, отличное сопротивление ползучести, химическая стойкость, влагостойкость, естественно непрозрачный белый цвет, низкая / средняя стоимость | Подшипники, кулачки, шестерни, ручки, детали сантехники, ролики, роторы, направляющие скольжения, клапаны |

| Акрил | ПММА | Диакон, Ороглас, Люцит, Оргстекло | Жесткий, хрупкий, устойчивый к царапинам, прозрачный, оптическая прозрачность, низкая / средняя стоимость | Витрины, ручки, линзы, кожухи, панели, отражатели, вывески, полки, подносы |