Токио в Шушарах. Где собираются японские автомобили для России? | Об автомобилях | Авто

Автомобили японской сборки считаются очень надежными, но в последнее время их стало не так много. Для удовлетворения высокого спроса налажены производства в Европе, в Азии и в США. Россия не стала исключением. Представители популярных брендов утверждают, что качество машин не страдает от места изготовления, однако некоторые автомобилисты уверены в обратном и стараются подобрать себе автомобиль исключительно японской сборки. Из чего им приходится выбирать?

Toyota

По популярности Toyota заметно обогнала конкурентов и продается в России лучше, чем Mitsubishi, Subaru, Honda, Mazda, Suzuki вместе взятые. Конкуренцию ей составляет Nissan, вошедший в глубокую кооперацию с Renault. Toyota благодаря локализации производства добилась доминирования в некоторых сегментах рынка и держится уверенно.

Такие модели, как Toyota Camry и Toyota RAV4 собираются на заводе в Шушарах под Санкт-Петербургом.

А вот все новые Toyota Сorolla приезжают к нам из Турции из города Сакарья. Последняя чистокровная японская Сorolla была продана в России в 2013 году.

Внедорожник Land Cruiser Prado в 2012-2014 годах собирался из машинокомплектов на заводе «Соллерс-Буссан». Сейчас производство свернуто, и эти машины, как и более дорогой рамный внедорожник Land Cruiser 200, выпускают в Японии на заводе в городе Тахара.

Паркетник Toyota Fortuner поставляется из Таиланда.

Nissan

Главный конкурент Toyota — концерн Nissan — собирает свои модели большей частью в России. Под Санкт-Петербургом возведен завод «Ниссан мануфэкчуринг Рус», где изготавливают кроссоверы Qashqai, X-Trail и Murano.

Седан Almera изготавливается в Тольятти на производственных площадях АвтоВАЗа. Там же идет сборка 1,6-литровых моторов для машин трех брендов, а именно Nissan, Renault и Lada. В Москве собирается внедорожник Tarrano, который является точной копией Renault Duster.

Единственный пикап бренда, реализуемый в России — Navara — изготавливается в Испании.

Из Японии Nissan привозит только суперкар GT-R.

Mitsubishi

Где же собирают автомобили Mitsubishi? У японского концерна тоже есть производство в России. Совместно с Peugeot-Citroën компания построила под Калугой небольшой завод, где сейчас создаются кроссоверы Mitsubishi Outlander и Mitsubishi Pajero Sport.

Кроссовер Mitsubishi ASX поставляется из США, где идет его массовая сборка для Америки и глобальных рынков на заводе в Иллинойсе. А пикап L200 импортируется в Россию из Таиланда.

Из Японии к нам приезжают только культовый внедорожник Mitsubishi Pajero и небольшой кроссовер Mitsubishi Eclipse Cross.

Mazda

Японская компания Mazda имеет в России гораздо меньшую долю рынка, однако и она при помощи Sollers теперь обзавелась небольшим заводом во Владивостоке. Там изготавливаются две модели, а именно седан Mazda 6 и кроссовер Mazda CX-5, которые в виде машинокомплектов доставляются из Японии на кораблях. С 2018 года там же началась сборка полноразмерного паркетника CX-9.

А вот седан и хэтчбек гольф-класса Mazda 3 поступают в Россию из Японии, где создаются на заводе Уджима в Хиросиме.

Suzuki

Компания Suzuki продает у нас немного моделей. Чистокровный японец Grand Vitara покинул рынок с наступлением кризиса, его место занял компактный кроссовер Vitara, который импортируется сейчас из Венгрии. Европейская сборка и у бывшего российского бестселлера SX4. Он так же изготавливается в Венгрии.

Единственный автомобиль, который приезжает к нам из Японии на кораблях через полсвета, это субкомпактный внедорожник Jimny.

Honda

Некогда спорившая по продажам с Mitsubishi компания Honda полностью отказалась от импорта машин японской сборки в Россию. Большой внедорожник Pilot привозится из США, так же, как и паркетник CR-V с атмосферным мотором 2.4 л. мощностью 188 л. с. Вариант CR-V с 2,0-литровым агрегатом под капотом импортируют из Англии.

Чистокровные японцы

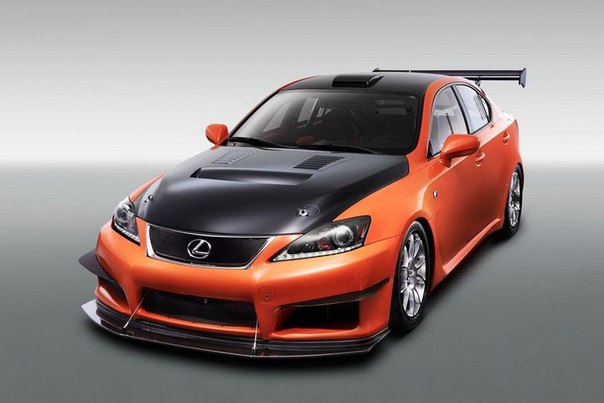

На российском рынке присутствуют три марки, которые остаются верны традициям и поставляют машины только из Японии. Это Infiniti, Lexus и Subaru.

Премиальная марка Infiniti пыталась локализовать производство в России на заводе Nissan под Санкт-Петербургом, но после 2012 года крупноузловая сборка прекратилась. Машины оказалось выгодней импортировать.

В такой же ситуации находилась Subaru. Спрос на их модели оказался не слишком высок, чтобы вкладываться в новый завод. Ну а ценители марки готовы переплачивать за таможенные и утилизационые сборы. Сейчас компания изготавливает все модели на предприятии Gunma Yajima, расположенном в японской префектуре Гунма.

Выпуск Lexus осуществляется в Японии на заводе в Кюсю в префектуре Мията.

Рейтинг лучших японских автомобилей 2021 года

Машины из Японии исторически считаются одними из самых надёжных в мире. Причём это подтверждается из года в год, когда ведутся подсчёты обращений в сервисные центры, проверяется количество заводского брака и многие другие параметры эксплуатируемых машин.

Сегодня будет представлено сразу 2 рейтинга. Основной из них коснётся вопроса надёжности японских машин. Второй отражает результаты 2020 года по продажам на территории России.

Поэтому можно начинать изучать списки лучших японских автомобилей.

Рейтинг надёжности

Для начала будет представлен рейтинг по надёжности среди японских автомобилей, эксплуатируемых в России.

Надёжность формируется одновременно из нескольких параметров:

- безопасность для водителя и пассажиров;

- отсутствие частых поломок;

- минимальное количество заводского брака;

- конструктивные особенности.

Определить самые надёжные машины, какие были выпущены лишь в конце 2020 или в начале 2021 года, сложно. Поэтому в рейтинге надёжности основной упор будет сделан на японские автомобили, находящиеся в эксплуатации от 3 лет и более.

Такой срок службы обычно позволяет вскрыть заводские недоработки, а также показать несовершенство конструкции кузова, двигателя и других ключевых элементов.

Отбирая лучшие и надёжные японские машины, в итоговый рейтинг надёжности попали представители следующих брендов:

- Toyota.

- Honda.

- Mazda.

- Mitsubishi.

- Lexus.

- Subaru.

Некоторым удалось вклиниться в топ-10 более, чем одним своим представителем.

Lexus CT200h

Первый премиальный гибридный автомобиль, представленный в кузове хэтчбек. Компания Lexus производит модель с 2010 года. За этот период авто пережило несколько доработок и усовершенствований.

Основой выступает 1,8-литровый бензиновый двигатель, который дополняется электромотором. Комплектуется вариаторной коробкой передач.

Комплектуется вариаторной коробкой передач.

CT200h также заслужено включён в рейтинг, где собраны самые экономичные и обязательно японские автомобили, демонстрирующие хорошие показатели по расходу топлива. На 100 километров пути требуется от 4 до 6 литров.

Но Lexus лидирует не только по расходу топлива, поскольку эти японские автомобили собираются на родине, демонстрируют самые экономичные показатели, а также отличаются высоким качеством сборки.

Если вас не смущает гибрид, то Lexus CT200h точно заслуживает внимания.

Но параллельно придётся приготовиться к приличной стоимости даже на вторичном рынке, дорогостоящему ремонту и не самым доступным запчастям.

Honda Accord

Нельзя сказать, что такие японские автомобили как Honda Accord будут самые экономичные и выгодные по расходу топлива. Зато это надёжные седаны европейского D-класса, которые демонстрируют образцовую устойчивость, прочность кузова, безотказность двигателей.

Зато это надёжные седаны европейского D-класса, которые демонстрируют образцовую устойчивость, прочность кузова, безотказность двигателей.

Проблема только во владельцах. Многие собственники Accord выжимают из машины максимум, после чего выставляют на продажу. Поэтому к выбору Accord следует подходить внимательно, проверять историю эксплуатации.

Если брать новую, либо после адекватного водителя, проблем с эксплуатацией не возникает. Да, традиционно Honda довольно дорого обходится в обслуживании. А хорошие характеристики позволяют удерживать высокий ценник даже на модели возрастом более 5-7 лет.

Самыми популярными среди россиян являются комплектации на 2,4 и 3,5 литра. Оба мотора бензиновые. Расходуют в среднем 8-11 литров на 100 км. Привод только передний. На выбор доступны механические и автоматические коробки передач.

Если берёте машину для себя, планируя размеренную и спокойную езду, на заряженную версию Type S даже не смотрите. Особенно если речь идёт о покупке подержанного Accord.

Subaru Forester

Может, и не самая популярная машина непосредственно в Японии, но за её пределами продаётся очень хорошо. Это касается Европы, США, России и стран СНГ.

Новое поколение Forester дебютировало в 2018 году. Ожидается скорая премьера рестайлинговой версии. Но, скорее всего, это произойдёт уже в 2022 году.

Машина поменяла внешний вид, получила улучшенные технические характеристики. Это полноприводный кроссовер с хорошей управляемостью, комфортом, высоким уровнем безопасности и надёжности.

Немного смущает вариаторная коробка. Для города она подходит, а вот для смешанной эксплуатации лучше смотрится механика или классический автомат.

Subaru Forester не из числа бюджетных автомобилей. В обслуживании также будет достаточно дорогой. Но в плане качества сборки, надёжности и безотказности себя оправдывает на 100%. Владельцы любых автомобилей Subaru это подтвердят.

В обслуживании также будет достаточно дорогой. Но в плане качества сборки, надёжности и безотказности себя оправдывает на 100%. Владельцы любых автомобилей Subaru это подтвердят.

Mitsubishi Lancer

Говоря о том, какие японские автомобили позиционируются как самые надёжные, взяв именно надёжность как ключевой показатель, многие водители отдали свой голос за Lancer.

Сколько бы чего ни говорили про Lancer X, на деле машина оказалась очень качественной и прочной. Да, есть некоторые заводские косяки, которые начинают себя проявлять через 4-5 лет. Но при правильном обслуживании будет служить верой и правдой долгие годы.

Но если спрос на седан был внушительным, то Lancer X в кузове хэтчбек оказался не самым успешным экспериментом.

Не стоит сравнивать Lancer Х с тем же Lancer 8 или 9 поколения. Во-первых, возраст этих машин уже критичный. Во-вторых, свежее поколение проще в обслуживании, на выбор предлагается множество запчастей.

Сам Lancer доступен с бензиновыми двигателями объёмом от 1,5 до 2 литров. Немного расходует, не требует дорогого обслуживания.

Есть в линейке и заряженная версия Lancer X Evolution. Но подойдёт только молодым водителям, у которых в приоритете скорость и динамика.

Mitsubishi ASX

Компактная японская машина. Её часто включают в рейтинге, когда определяют, какую машину лучше взять среди небольших городских кроссоверов.

Последнее обновление датируется 2018 годом. Скоро ожидается очередная модернизация ASX. Автомобиль получил свежую внешность, хорошие технические характеристики. Причём двигатели можно заправлять даже топливом марки АИ-92. Мотор от этого не пострадает.

Скоро ожидается очередная модернизация ASX. Автомобиль получил свежую внешность, хорошие технические характеристики. Причём двигатели можно заправлять даже топливом марки АИ-92. Мотор от этого не пострадает.

В отличие от многих конкурентов, здесь без проблем предлагают механическую коробку. Не приходится довольствоваться только вариатором или АКПП.

Приятно удивил багажный отсек на 440 литров. Если сложить сиденья, получится и вовсе 1200 литров. Отличный выбор в качестве семейного небольшого автомобиля. Экономичный, с хорошей проходимостью.

За счёт своей надёжности, Mitsubishi ASX долго удерживает высокую стоимость на вторичном рынке. Это позволит не сильно потерять в деньгах, если купить новую или подержанную машину, а затем через 2-3 года её продать.

Toyota Corolla

Отбирая лучшие авто из Японии, к числу популярных и самых востребованных машин точно будет относиться Toyota Corolla. Настоящий бестселлер в исполнении японского автогиганта. Бьёт все рекорды продаж. Уверенно удерживает лидирующие позиции во многих номинациях.

Настоящий бестселлер в исполнении японского автогиганта. Бьёт все рекорды продаж. Уверенно удерживает лидирующие позиции во многих номинациях.

Corolla высоко ценят за её надёжность, безотказность и качество сборки.

Новое поколение презентовали сравнительно недавно. При этом машина не получила особо мощные двигатели. Всё сделано с расчётом на размеренную и экономичную езду. Самым популярным оказался двигатель на 1,6 литра мощностью 122 лошадиные силы. На трассе потребляет около 4-5 литров топлива, а в городе расход может подниматься до 9 литров на сотню.

Toyota Corolla — это машина для тех, кто ценит практичность, надёжность и универсальность. Также долго не теряет в цене на вторичном рынке. Удачное вложение с последующей возможностью выгодно продать автомобиль.

Mazda 3

Отбирая самые востребованные авто из Японии, к числу популярных машин точно нужно отнести Mazda 3.

Отличный автомобиль, который предлагается в разных кузовных версиях. Последнее 4 поколение выпускается с 2018 года.

Заметно преобразилась внешность, улучшились технические характеристики. Внешне напоминает спортивную машину, хотя в действительности может демонстрировать образцовую экономичность и сдержанную динамику.

Тут многое зависит от выбранной комплектации. Под капотом могут находиться моторы объёмом от 1,5 до 2,5 литров.

Надёжная, современная, стильная и практичная — примерно так можно описать Mazda 3.

Toyota Prius

Для многих появление Prius в этом рейтинге будет удивительным фактом. Но в действительности японский гибрид заслужил нахождения в числе лучших своим качеством, надёжностью и безотказностью.

Если кого-то смущает фактор гибридности машины, якобы сложно обслуживать батарею, то тут можно смело откинуть все сомнения. Ничего особенного в сервисе нет. В основе лежит классический бензиновый ДВС на 1,8 литра. Электроустановка лишь дополняет его.

Prius можно заправлять и 92 бензином, но только хорошего качества. Гибридная установка снижает расход топлива до 3-5 литров на 100 км.

Да, сервис желательно проводить только на СТО. Но в остальном отличный автомобиль для современного и практичного человека.

Honda CR-V

Кроссовер в исполнении компании Honda давно находится в числе фаворитов на российском рынке.

Новое 5 поколение привлекает надёжностью, уровнем сборки, современным оснащением и экономичностью. Практичность наглядно продемонстрирована в салоне, а также в багажном отсеке. Последний стандартно вмещает в себя 522 литра. Увеличивается практически в 2,5 раза, стоит только опустить задний ряд кресел.

Практичность наглядно продемонстрирована в салоне, а также в багажном отсеке. Последний стандартно вмещает в себя 522 литра. Увеличивается практически в 2,5 раза, стоит только опустить задний ряд кресел.

Кроссовер хорошо подойдёт для большой семьи, которая любит путешествовать. При этом водителю и пассажирам предоставлено достаточно пространства. Ещё и для багажа будет место.

Mazda 2

Стильный и современный хэтчбек со спортивным образом, но крайне практичным и экономичным силовым агрегатом.

Автомобиль завоевал популярность за счёт своей безотказности, высокого качества сборки, богатой комплектации. Один из лучших выборов для большого города.

На выбор предлагаются бензиновые и дизельные моторы, расходующие в среднем 5-8 литров топлива на 100 км пути. В багажный отсек вмещается 250 литров, что для компактного городского хэтчбека вполне достойный показатель.

Подвеска не самая мягкая, но зато машина ведёт себя уверенно в скоростных поворотах и остаётся стабильной на высокой скорости.

Рейтинг популярности

Теперь, вместо автовладельцев, будут говорить сухие цифры.

Аналитики из «Автостат» составили годовой отчёт, определив наиболее востребованные и продаваемые японские машины в России. Фактически были подведены итоги 2020 года. Это даёт примерное понимание того, чего ждать от рынка в 2021 году.

Сразу хочется заметить, что спрос на новые японские автомобили упал на 9,1% в сравнении с 2019 годом.

Итоговый рейтинг по продажам выглядит так.

- Toyota RAV4. Кроссовер оказался самым продаваемым японским автомобилем. Причём в 2019 году произошла долгожданная смена поколения. За год удалось продать 36400 экземпляров. Один из немногих случаев, когда продажи увеличились в сравнении с 2019 годом. Причём сразу на 19%.

- Toyota Camry. Вторая самая продаваемая в России японская машина. Это бизнес-седан европейского E-класса. Но тут спрос упал на 20%. В итоге удалось реализовать 27400 машин.

- Nissan Qashqai. Компактный кроссовер ворвался в тройку лидеров по популярности. Несмотря на снижение спроса на 12%, всё равно удалось продать более 22100 автомобилей этой модели.

- Nissan X-Trail. Падение продаж оказалось небольшим, всего 3%. В итоге новенькие X-Trail в России нашли 20200 владельцев.

- Mazda CX-5. Тут снижение спроса более заметное и составляет 11%.

Всего же продали 20 тысяч таких автомобилей.

Всего же продали 20 тысяч таких автомобилей. - Mitsubishi Outlander. Многолетний фаворит среди кроссоверов начал несколько терять свои позиции. Спрос упал сразу на 25%. Отсюда и заметное падение в рейтинге. Но всё равно 17800 людей решили взять себе именно эту машину.

- Datsun On-Do. Самый серьёзный провал по продажам коснулся этой бюджетной модели. Почему-то многие до сих пор считают бренд китайским. Нет, это японские автомобили. Марка Datsun принадлежит японскому автогиганту Nissan. В итоге бренд ушёл с российского рынка, успев продать за 2020 год 12800 своих автомобилей on-Do.

- Toyota Land Cruiser Prado. Несмотря на кризис, премиальные внедорожники всё равно продаются неплохо. В сентябре минувшего года модель обновили. Правда, спасти от падения продаж на 26% это не помогло. Итоговый тираж составил 11300 машин.

- Nissan Terrano. Бюджетный кроссовер, имеющий много общего с Renault Duster, в итоге занял 9 строчку по популярности. Всего россияне купили 11200 таких машин через салоны официальных лидеров.

Продажи в сравнении с прошлым годом упали на 11%.

Продажи в сравнении с прошлым годом упали на 11%. - Lexus RX. Премиальный кроссовер, к удивлению многих, оказался более востребованным в 2020 году, нежели в 2019. Продажи поднялись на 6%. В итоге 10500 проданных кроссоверов.

Теперь лишь остаётся дождаться конца 2021 года, чтобы узнать, насколько ситуация с японскими машинами изменится в сравнении с 2020 годом.

На этом рейтинг среди японских автомобилей по популярности и надёжности можно завершать. Актуальные списки будут обновляться, а также появляться свежие аналитические сведения, поэтому следите за нами.

Какой ваш фаворит среди автомобилей из Японии? Кому отдадите предпочтение и почему? Кого включили бы в топ и почему?

Подпишитесь, оставьте комментарии, задайте вопросы и расскажите о нас друзьям!

Сравниваем японские и корейские автомобили — какие лучше?

Не секрет, что в век глобализации различия между машинами, произведенными в разных странах, постепенно сходят на нет. Но, все же, автомобили, выпускаемые в двух соседних азиатских странах (Японии и Корее), имеют свои характерные особенности. Так какую иномарку выбрать: японскую или корейскую?

Но, все же, автомобили, выпускаемые в двух соседних азиатских странах (Японии и Корее), имеют свои характерные особенности. Так какую иномарку выбрать: японскую или корейскую?

Прославленные японцы

Несомненное преимущество японских авто заключается в том, что они раньше завоевали мировой автомобильный рынок. Таким производителям из Страны восходящего солнца, как Toyota, Mitsubishi, Honda и Mazda, уже никому ничего не нужно доказывать, поскольку всем давно известно, насколько технологичны, практичны и резвы эти автомашины.

Взять хотя бы двигатели, разрабатываемые в Японии. Это в большинстве своем высококачественные, надежные и неприхотливые агрегаты, ресурс которых достигает 500 тыс. км. Кроме того, инновационные моторы Mazda, например, которые при повышенной мощности характеризуются пониженным потреблением топлива.

Японская подвеска считается одной из лучших в мире, вообще. Адаптированная для российских условий подвеска (с увеличенным клиренсом) типа Макферсон обладает ресурсом 150 тыс.

А вот в плане трансмиссии, как считается, у японцев не все так хорошо. У экспертов и потребителей возникают подчас вопросы к роботизированным и автоматическим коробкам передач современных моделей Toyota.

Экстерьер японцев — агрессивный, целеустремленный, порой даже хищный. Кузов этих машин обычно заряжен на скорость, и отличается привлекательным внешним видом. Но что касается салона, в последние годы японские производители начали ощутимо экономить на материалах (включая шумоизоляцию, сиденья и пластик в салоне). С удобством и эргономикой в бюджетных моделях также бывают проблемы (яркий пример — новый Nissan Almera, не всем он пришелся по душе).

В целом, японские автомобили постепенно теряют лидерство на азиатском рынке, проигрывая уже очень многим корейским моделям в таком показателе как цена-качество.

Корейские вундеркинды

Главная особенность корейцев — в том, что они за каких-то 15 лет повторили успех, к которому Япония шла полвека. Последние достижения корейских автозаводов (Hyundai, KIA, Daewoo, а также SsangYong) свидетельствуют: машины, создаваемые в Корее, ничуть не хуже многих японских, и даже кое-где превосходят их!

Последние достижения корейских автозаводов (Hyundai, KIA, Daewoo, а также SsangYong) свидетельствуют: машины, создаваемые в Корее, ничуть не хуже многих японских, и даже кое-где превосходят их!

Важно, что корейские автогиганты отнюдь не занимаются копированием, как их соседи китайцы, а представляют совершенно оригинальные разработки, многие из которых значительно превосходят то, что удается делать японцам.

И снова начнем с двигателей, у Hyundai и KIA они практически не уступают японским. Та же надежность, тот же ресурс — до 500 тыс. км и более. Похожие достижения — в плане мощности и экономичности моторов.

С приводом также все в порядке: они выносливые, надежные, ресурса хватает более чем на 100 тыс. км. А корейская трансмиссия выглядит, пожалуй, даже лучше японской. Практически на всех новых моделях есть 6-ступенчатые коробки, как механических, так и автоматах. При этом ресурс трансмиссий порой достигает 500 тыс. км.

Было время, когда слабым местом корейцев считали подвеску (будто ее хватало на 25 тыс. км). Но сегодня, по прошествии опыта эксплуатации корейских авто в России, можно с уверенностью сказать: Hyundai и KIA ходят ничуть не хуже той же Тойоты. По качеству подвески Hyundai Elantra опережает Toyota Corolla, а Solaris — и вовсе лучший в классе (в России).

км). Но сегодня, по прошествии опыта эксплуатации корейских авто в России, можно с уверенностью сказать: Hyundai и KIA ходят ничуть не хуже той же Тойоты. По качеству подвески Hyundai Elantra опережает Toyota Corolla, а Solaris — и вовсе лучший в классе (в России).

Дизайн корейских машин вполне соответствует мировым трендам автомобилестроения. Корейцы выпускают оригинальные автомобили, которые красивы снаружи и внутри. Стоит отметить также достойное качество салонов. Кроме того, новые модели Киа и Хендай оснащаются по последнему слову техники: в наличии — USB, AUX, круиз-контроль, автоматическая парковка и т. п. Причем, цены, как и прежде, держатся в среднем диапазоне. И это — при 5-летней гарантии на машины.

Вывод

Вот и выходит, что японцы — признанные лидеры рынка, но, если нет нужды переплачивать за бренд, то вполне можно остановить выбор на корейской модели. Корейцы плотно конкурируют сегодня практически во всех сегментах автомобильного рынка, за исключением разве что премиального класса.

Секреты качества японских автомобилей: 7 секретов производства

Статья о главных секретах качества японских автомобилей: принципы производства, философия и практика. В конце статьи — видео о том, как собирают автомобили Тойота в Японии.Статья о главных секретах качества японских автомобилей: принципы производства, философия и практика. В конце статьи — видео о том, как собирают автомобили Тойота в Японии.

Содержание статьи:

Начиная с 50-х годов 20 века промышленность Японии начала стабильно развиваться, и к 90-м годам страна вошла в пятерку мировых экономик. Не последнюю роль в этом сыграло и автомобилестроение.

Японские машины, начиная с середины века, становились все более экономичными, надежными и доступными. Какие секреты качества японских автомобилей открывают журналистские расследования, и есть ли что-то на производственной линии Страны восходящего солнца, что было бы полезно перенять всем?

1. Наставничество

Это может показаться странным, но именно преемственность, передача знаний и опыта, возведенная в философию, остается одним из секретов успеха японской промышленности в целом, и автомобилестроения — в частности. Особенно в этом преуспела компания Toyota, которая делит с корпорацией Nissan первые места рейтинга по безопасности своих авто.

Особенно в этом преуспела компания Toyota, которая делит с корпорацией Nissan первые места рейтинга по безопасности своих авто.

На японских заводах высоко ценится опыт прошлых поколений и одновременно присутствует бережное отношение к любому новшеству, которое может улучшить качество работы.

Принцип Kaizen «наставничество, командная работа и постоянное совершенствование» ставится во главу угла.

Главный смысл и цель философии Кайдзен – постоянное повышение эффективности производства. И это касается в первую очередь рабочих, которые заняты на конвейере.

У японцев принято считать, что опыт важнее знания, и если простой рабочий сталкивается с проблемой — например, сложно брать детали или неудобно прикручивать гайки, для улучшения его работы привлекаются все отделы.

2. Обмен информацией

Второй главный принцип, который используется на производстве — философия Yokoten. Каждый, кто работает на сборке автомобиля, входит в «кружок контроля качества». На 2018 год в стране было организовано более миллиона производственных «кружков качества», в корпорации Nissan каждый сотрудник задействован минимум в двух таких группах.

На 2018 год в стране было организовано более миллиона производственных «кружков качества», в корпорации Nissan каждый сотрудник задействован минимум в двух таких группах.

В обязанности рядового сотрудника входит не реже раза в месяц подавать рационализаторское предложение, касающееся улучшения работы и повышения качества сборки. Даже если предложение будет признано нецелесообразным, такой подход мотивирует рабочих — сотрудники должны участвовать в работе всего производства и активно обмениваться опытом в рамках всей компании.

Благодаря работе таких кружков на всех заводах Toyota можно увидеть большое количество механических рабочих механизмов, которые помогают рабочим экономить время и силу. Устройства используют силу противовеса — например в механических тележках, которые подвозят крупные детали, вес человека, когда он встает на подножку, помогает сдвинуть кузов на конвейер.

3. Качество на каждом этапе

На фото: сигнальные лампы Andon

Конвейерная сборка на японских заводах предполагает контроль качества каждой, даже самой мелкой операции._2400x1500.jpg) Здесь четко придерживаются философии Jikotei Kanketsu – «каждый шаг правильный».

Здесь четко придерживаются философии Jikotei Kanketsu – «каждый шаг правильный».

Для контроля за сборкой используют автоматические приспособления, которые не позволяют конвейеру двигаться, если предыдущая операция была проведена с ошибкой. Сигнальные лампы Andon показывают всем в бригаде, что сборка «пошла по кривой».

Этот принцип, когда нельзя передать на следующий этап сборки агрегат с дефектом, начал приносить результаты в начале 70-х и сегодня используется практически на любом производстве страны, связанном со сборкой техники и электроники.

Сегодня на заводах Toyota в среднем активация сигнальных огней Андона останавливает конвейер на 15-20 минут в день, и это считается нормой, хотя остановка ленты на 20 минут — это потеря для компании трех полноприводных RAV4.

Система Андон — это не просто сигнализация о неисправности, после любого звонка проводится анализ проблемы и разрабатываются пути ее устранения.

Японские рабочие не понимают, как можно покрывать проступки халтурщиков, поэтому о любом сбое в работе конвейера мастер докладывает руководству. Если начальник участка может решить вопрос на месте, он не боится брать ответственность и устраняет недочет. Если дефект сборки происходит из-за качества деталей, то лента гарантированно остановится.

Если начальник участка может решить вопрос на месте, он не боится брать ответственность и устраняет недочет. Если дефект сборки происходит из-за качества деталей, то лента гарантированно остановится.

4. Выбор поставщиков

На заводах Nissan, Toyota и Honda за последние тридцать лет никогда не останавливался конвейер по причине некачественных комплектующих. Перед тем, как деталь подвезут к месту сборки, любой самый маленький винтик или втулка пройдет трехступенчатый контроль качества. Поэтому японские автомобильные компании считаются самыми требовательными в выборе поставщиков.

Если автомобиль проходит сборку в Японии, то многие узлы и агрегаты машин производятся на головном заводе, но кузовная штамповка и стальной прокат экспортируется из Европы. Главные поставщики Старого Света для производства японских автомобилей — Франция и Германия.

5. Система внешнего качества

Система внешнего качества — это многоступенчатая проверка, которая идет в рамках одного цеха или участка. Контроль качества проходит по критическим точкам. Здесь учитывается все: нормы законодательства по выбросам, границы международного Стандарта качества, замеры и тестирования.

Контроль качества проходит по критическим точкам. Здесь учитывается все: нормы законодательства по выбросам, границы международного Стандарта качества, замеры и тестирования.

Например, при отслеживании сборочного участка по установке кузова проверка навесных панелей в рамках геометрии проводится на каждом авто. А весь кузов по пятистам контрольным точкам проверяется у каждого двадцатого автомобиля.

Кроме проверки качества сборки комплектующих на отдельном участке, присутствует мини инспекция в конце определенного цикла сборки, когда проверяются узлы автомобиля.

Финишный контроль проводится после полной сборки авто, перед подачей его на тестовый стенд.

6. Выравнивание производства

На японских заводах практически не бывает простоев. На сборочном участке используется принцип Heijunka – стабилизация производства. Богатая базовая комплектация модельного ряда не позволяет тратить на сборку автомобилей одинаковое время, при том, что конвейер всегда движется с одинаковой скоростью.

На заводах линию сборки выстраивают в определенной очередности, чтобы уравнять время на сборку различных моделей авто.

Склады завода всегда полупустые, все комплектующие после проверки качества поступают на линию в течение нескольких часов, поэтому японцы требовательны к своим поставщикам и щепетильны к срокам поставки деталей.

Чтобы оптимизировать систему логистики, на заводах Тойота разработана автоматизированная карточная система, которая носит название Kanban. Карты оставляют работники склада вместо использованных деталей — например, отправляя на ленту сто моторов, вместо них в систему поступает сто карт, и логист имеет полную информацию о том, какая деталь, сколько и с какой скоростью израсходована.

7. Пять принципов организации рабочего места

Учитывая традиции народа, долгую историю и особое отношение к миру, не удивительно, что для производственной системы на предприятиях Японии, в том числе и на автомобильных, внедряются пять принципов организации рабочего места любого сотрудника.

И автослесарь, и механик, и директор производства используют эти принципы:

- Сортировка. В конце рабочего дня каждый участник производства сортирует вещи по принципу «нужные-ненужные» и избавляется от последних. Для механиков это могут быть использованная ветошь, дефектная шайба и пр. Для менеджеров – лишние ручки, черновики, использованные бланки.

- Порядок. Каждый рабочий инструмент должен находится на своем месте, чтобы его было удобно использовать. Демократичность процесса заключается в том, что если конкретному инженеру удобно носить карандаш за ухом, а не в кармане или папке, это считается нормальным.

- Чистота. Японские инженеры и рядовые мастера используют специальные фартуки, только если есть непосредственный контакт с лакокрасочным покрытием авто. В остальных случаях одежда должна быть чистой и не стеснять движения.

- Стандартизация. Поддерживать порядок намного сложнее, чем его организовать.

- Постоянное совершенствование. Жители Японии считают обязанностью, долгом и правом каждого человека совершенствоваться в любом месте и на любой работе. Конвейер — не исключение. Формирование правильных привычек и навыков, которые совершенствуют процесс сборки, происходит все время.

Заключение

Результат японского подхода к производству хорошо отображен в рейтинге американской маркетинговой компании JD Power, которая пятый год отдает первые места японским автомобилям по качеству сборки и надежности эксплуатации.

За основу компания берет частоту поломок модели за определенный год. В 2018 году статистика надежности выглядела следующим образом: первые три места заняли автомобили компаний Nissan, Toyota, Lexus.

Видео о том, как собирают автомобили Тойота в Японии:

Леворукие авто из Японии — миф или реальность?

Как это ни странно, но авто из Японии с левым рулем – далеко не редкость. Это и не удивительно – автомобильный рынок страны Восходящего солнца один из самых насыщенных в мире!

В Японии отсутствуют какие-либо реальные ограничения на ввоз и эксплуатацию леворуких авто, и поэтому их достаточно легко встретить среди предлагаемого ассортимента японских автомобильных аукционов. Другая причина – это отношение самих японцев к автомобилям с левым расположением руля. По их мнению, такая машина гораздо престижнее праворукого аналога. Итак, какие же леворульные машины предпочитают японские автолюбители?

Это, конечно же, автомобили представительского класса европейских и американских производителей, такие как BMW, Mercedes-Benz, Maserati, Lincoln, Cadillac, Audi.

Японцы – большие любители автоспорта. Различные спортивные авто, от заряженных версий гражданских моделей до настоящих суперкаров, часто появляются на автоаукционах. Среди них не редкость модели Porsche, Chevrolet Corvette, Lamborghini, Ferrari, AMG.

В Японии множество пикапов и внедорожников, в особенности производства «большой тройки» Ford, Chevrolet и RAM, а также некоторых других марок.

Большое число автомобилей малого и среднего классов от Fiat, Peugeot, Opel, Renault, Volkswagen.

Отдельного упоминания заслуживают леворульные автомобили японских марок. Как правило, они попадают на острова с запада, в особенности из США. Просто дело в том, что автомобили с левым рулем для внутреннего рынка японские автоконцерны, за редким исключением, не выпускают. Те же машины с рулем слева, что собираются на японских заводах, идут на экспорт: в Северную Америку, Европу, Австралию и т.д.

Заслуживает упоминания тот факт, что все большее количество покупателей из США, Канады и европейских стран выбирают Японию в качестве поставщика авто с левым рулем. Это происходит потому, что подержанные автомобили, идущие из Страны восходящего солнца, обычно находятся в прекрасном состоянии и с небольшим пробегом.

Японцы не используют свои машины для длительных поездок — благодаря развитой системе железнодорожного сообщения у них просто нет в этом необходимости! Поэтому «средний японец» наматывает за год всего лишь около 3-8 тысяч километров, что на порядок ниже европейских и североамериканских среднегодовых показателей. И это все притом, что цена на один и тот же подержанный автомобиль в Японии гораздо ниже, чем, например, в Германии или США. Таким образом, выбирая подержанный леворульный автомобиль из японии лучше всего смотреть именно в сторону японских автоаукционов.

Некоторые примеры леворуких авто с японских автоаукционов:

Ford Mustang 2008

Пробег: 51000 км

Оценка: 4.5

Цена на автоаукционе: 1100000¥

Ford Shelby Mustang GT500 2008

Пробег: 27000 км

Оценка: 4.5

Цена на автоаукционе: 3260000¥

Chevrolet Corvette 2008

Пробег: 13000 км

Оценка: 5

Цена на автоаукционе: 3555000¥

Hummer h4 2008

Пробег: 41000 км

Оценка: 4.5

Цена на автоаукционе: 1900000¥

Mercedes-Benz SLS AMG 2010

Пробег: 5000 км

Оценка: 5

Цена на автоаукционе: 15525000¥

Toyota остановила сборку автомобилей на половине производственных линий в Японии

Землетрясение, случившееся на северо-востоке Японии в выходные, продолжает сказываться на местной промышленности. Крупнейший автопроизводитель страны, Toyota Motor, в качестве меры предосторожности приостановил работу половины сборочных линий в Японии, рассчитывая вернуть их в строй на следующей неделе. Утверждается, что к дефициту чипов это решение отношения не имеет.

Источник изображения: Nikkei Asian Review

Как отмечает Nikkei Asian Review, на девяти предприятиях Toyota Motor и её дочерних компаний в Японии после землетрясения были остановлены 14 из 28 сборочных линий. Они выпускают широкий ассортимент транспортных средств, от грузовиков до кроссоверов и люксовых моделей Lexus. По независимым оценкам, остановка конвейера вынудит Toyota сократить программу выпуска автомобилей на пять или шесть тысяч машин ежедневно. Подчёркивается, что собственные предприятия Toyota не пострадали, но остановка производства может быть связана с деятельностью поставщиков. С другой стороны, источники призывают не искать причины остановки конвейера среди проблем с поставками полупроводниковых компонентов.

Прочие автопроизводители Японии останавливать сборку машин на местных предприятиях не собираются. В 2011 году многие из них были вынуждены приостановить работу из-за проблем с поставками компонентов Renesas. Сама Toyota тогда не могла возобновить выпуск автомобилей в полном объёме на протяжении целого месяца. На этот раз Renesas Electronics ограничилась приостановкой производства компонентов на несколько дней. Вчера она объявила о возобновлении работы предприятия, находящегося ближе всего к эпицентру субботнего землетрясения. Поставки готовой продукции начались ещё в понедельник, а на полное восстановление объёмов производства уйдёт не больше недели. Землетрясение 2011 года навредило бизнесу Renesas гораздо сильнее, тогда на восстановление объёмов производства ушло три месяца, а на пополнение складских запасов потребовалось полгода.

Если вы заметили ошибку — выделите ее мышью и нажмите CTRL+ENTER.

Почему стоит покупать автомобиль в Японии

Этот вопрос вполне закономерен, ведь в Россию экспортируются автомобили из многих стран. Почему же стоит отдать предпочтение именно японскому автопрому?

Ответить в двух словах на этот вопрос непросто – аргументов в пользу такой покупки очень много. Чтобы не быть голословными, укажем здесь самые значимые из них.

Первое: японские автомобили отличаются очень высоким качеством

Именно по этой причине они ценятся во всем мире и составляют предмет национальной гордости японцев. Кроме того, машины, выпускаемые для внутреннего японского рынка, существенно отличаются от японских же автомобилей с левым рулем, производимых в других странах. Причина этого в том, что для сборки в последнем случае используются комплектующие других заводов-поставщиков (не тех, что работают на японский рынок). Помимо этого «японцы» обычно отличаются более дорогой комплектацией, нежели их европейские аналоги. Еще один большой плюс – автомобили для внутреннего рынка производятся с учетом особенностей климата в Японии (высокая влажность круглый год) и поэтому отличаются лучшей обработкой металла и более высоким качеством внешнего покрытия.

Второе: отличное техническое состояние подержанного японского автомобиля

Это обусловлено сразу несколькими причинами. Но не забудем и про то, что японский бензин не идет ни в какое сравнение с российским. В этом легко убедиться, сделав простейшее наблюдение. Верх пластиковых крышек, закрывающих горловину баков у японских автомобилей, черный, а резьба всегда белая. Так вот, машины, приезжающие с Японии, ВСЕГДА имеют крышки с белоснежной резьбой. В то же время в любом автомобиле, купленном в салоне в России, в скором времени резьба бензобака становится желтой, черной или серой из-за большого количества примесей в бензине. Стоит ли говорить, что хороший бензин играет первостепенное значение для «здоровья» автомобиля?

Еще один важный момент – это качество японских дорог. Они также являются лучшими в мире – идеально ровные, камни и выбоины на проезжей части просто исключены! При движении по таким дорогам машины, естественно, «стареют» гораздо медленнее, чем это происходит в суровых российских условиях.

Стоит отметить и особенности самого по себе вождения Японии. Страна небольшая, населенные пункты расположены близко друг от друга. При этом автомобилей очень много, и проблема пробок очень актуальна. Особенно разгоняться японским водителям, по сути, негде. Они ездят медленнее и более плавно, чем наши соотечественники. Таким образом, условия эксплуатации автомобилей в Японии более щадящие.

Третий важный аргумент в пользу приобретения автомобиля в Японии – высокая безопасность такой покупки

В этом случае Вы не ограничены тем, что предлагает российский рынок, а изначально, еще в Японии, выбираете машину с нужными Вам характеристиками. Минуя длинную цепь посредников, Вы экономите свои средства. И при этом риск купить битый автомобиль или автомобиль с проблемными документами полностью исключается.

Итак, мы перечислили лишь несколько аргументов в пользу покупки японского автомобиля. Выводы Вы можете сделать сами!

Читать далее: Зачем японец продает свой автомобиль?

Краткая история автоматизированных сборочных машин

В мире производства автоматизацию можно проследить от использования основных пневматических и гидравлических систем до робототехники в наши дни. Автоматизация позволила выполнять многие ручные операции, выполняемые в течение многих лет человеческим трудом, на сборочных машинах.

Компания Ford Motor Company впервые представила производство продукции со сборочными машинами в 1913 году. До этого автомобили конструировались с помощью горстки квалифицированных рабочих.Этот гениальный ход сократил время производства одной машины с одной машины каждые 12 часов до одной машины каждые 1,5 часа.

В 1930-е годы Япония стала лидером в мире производства и использования сборочного оборудования. Одна японская компания построила высокоточный электрический таймер, а также первый микровыключатель и защитные реле. Остальной мир производства быстро адаптировался к этим новым технологическим достижениям.

В период с 1939 по 1945 год, в период Второй мировой войны, увеличилось количество сборочных машин, производящих все, от истребителей, танков до военных кораблей.После войны Соединенные Штаты помогли Японии восстановить усилия, внедрив новые технологии, которые распространились на мир автоматизации и сборочных машин.

Япония вскоре стала лидером в области автоматизации, особенно когда дело дошло до производства автомобилей. Nissan, Toyota и Honda, которые по-прежнему популярны по сей день, стали известны производством высококачественных и надежных автомобилей. Процесс автоматизации позволил им производить автомобили со стандартными характеристиками, которые считались дополнительными для других марок автомобилей.Деньги, сэкономленные на автоматизации, позволили им продавать свои автомобили по ценам, которые не могли превзойти многие другие автомобильные компании, использующие устаревшие производственные процессы. Япония продолжает оставаться лидером в автомобильной промышленности, экспортируя свои автомобили для мировой аудитории.

Автоматические сборочные машины

Сегодня автоматизация продолжает приносить пользу в ряде других отраслей, включая компьютеры, робототехнику и электронные компоненты. Компьютеры контролируют практически все этапы процесса автоматизации.В какой-то момент только крупные компании могли позволить себе роскошь компьютера, поскольку они были слишком большими и сложными для маневрирования. Один компьютер занимал место во всей комнате и требовал высокоспециализированных технических специалистов для выполнения своей работы. В настоящее время компьютеры уменьшены до портативных устройств, которые работают как ноутбуки, сотовые телефоны и ноутбуки. Подобно автомобилю, автоматизация сделала компьютеры намного более доступными для широкой публики.

Ссылки по теме

Производители оборудования для автоматизации Поставщики

Список производителей оборудования для сборки

ПриложенияСборочное оборудование имеет важное значение для работы широкого спектра промышленных приложений, таких как сборка и отделка изделий.Это также важно для широкого спектра более специфических процессов производства и сборки, таких как нанесение покрытий, резка, шлифование, формовка, маркировка, формование, упаковка, клепка, сглаживание, токарная обработка и сварка.

Мы находим оборудование для автоматизации, работающее независимо или интегрированное в системы, как там, где оно заменяет человеческий контакт, который может привести к загрязнению или повреждению продукта, так и там, где оно помогает создавать и собирать детали и продукты. Примеры систем в первой категории включают системы, которые используются на предприятиях по производству продуктов питания и напитков, в приложениях для сборки медицинских устройств и в медицинских исследовательских учреждениях.Примеры систем в последней категории включают те, которые применяются на фабриках и производственных предприятиях.

В целом, оборудование автоматизации является неотъемлемой частью системных операций и решений в таких отраслях, как компьютеры, электроника, микроэлектроника, полупроводники, телекоммуникации, электрика, волоконная оптика, аэрокосмическая промышленность, автомобилестроение, продукты питания и напитки, сельское хозяйство, печи и термообработка, сантехника. , медицинское оборудование и здравоохранение, лаборатории и исследования, переработка отходов и общее производство.

ИсторияОбычно мы говорим, что концепция автоматизированного оборудования родилась в 1908 году, когда Генри Форд и его автомобильная сборочная линия. В то время как мистер Форд был, безусловно, человеком, который популяризировал сборочную линию, человек по имени Рэнсом Олдс фактически запатентовал ее еще до него, в 1901 году. Его сборочная линия увеличила производительность на его заводе на 500 процентов, несмотря на то, что все еще требовалось много ручной труд. (Его метод требовал, чтобы его рабочий переносил тяжелые детали с одной станции на другую.)

Еще одной системой автоматизации до Ford была автоматическая машина для выдува бутылок. Производители впервые начали использовать это в 1905 году. До его внедрения шесть рабочих могли производить около 2880 бутылок каждые двенадцать часов. После его внедрения четыре рабочих смогли изготовить около 17 280 бутылок за сутки. Это произвело революцию в индустрии розлива и сделало продукцию в бутылках более доступной.

Автоматическая система загрузки блендера — VAC-U-MAX

Несмотря на более ранний патент Олдса и успех автоматических выдувных устройств для бутылок, поскольку он оказал такое влияние, мы считаем Генри Форда отцом сборочной линии, от которой произошел оборудование автоматизации.В 1908 году Генри Форд, стремясь повысить производительность сборочного цеха своей новой автомобильной компании, создал сборочную линию. Он впервые внедрил свою сборочную линию в 1913 году. Он использовал конвейер, чтобы доставлять автомобильные детали своим рабочим, вместо того, чтобы заставлять их перемещать их вокруг себя, как раньше. Это не только ускорило работу, но и уменьшило физическую нагрузку на работу. Хотя поначалу рабочие все еще использовали свои руки, идея была той же: стоять на одном месте, выполняя одну задачу снова и снова, а не собирать весь продукт самостоятельно.

Сборочная линия произвела революцию в производственных процессах, поскольку сократила время производства с часов до минут. Увидев ее успех, производители из других отраслей, помимо автомобилестроения, быстро присоединились к ней и применили аналогичные решения в своих собственных приложениях. Например, в 1919 году инженеры спроектировали первое автоматизированное оборудование для бумажной промышленности. Это оборудование, секционное управление электроприводом, позволило производителям бумаги создавать высококачественные бумажные изделия для газет в гораздо больших масштабах.

В 1930 году японские инженеры подготовили почву для синхронной автоматизации, когда они разработали надежные электрические таймеры с защитными реле и микровыключателями. Это позволило машинам разговаривать друг с другом с людьми. Когда Япония перешла после Второй мировой войны, ее инженеры снова начали вводить новшества. Менее чем через десять лет после окончания войны Япония была мировым лидером в области автоматизации, особенно автоматизированной сборки автомобилей.

В 1969 году, будучи аспирантом Стэнфордского университета, американский инженер Виктор Шейнман изобрел Stanford Arm, роботизированную руку с шестью осями, способную выполнять множество функций.После этого очень важное значение приобрели роботизированные руки, подобные его, позволяющие выполнять контролируемые движения, такие как поворот, подъем, опускание и зажим. Фактически, его роботизированная рука положила начало целой отрасли, посвященной производству автоматизированных промышленных роботов.

Следующий шаг к полной автоматизации производства был сделан в 1980-х годах, когда инженеры начали использовать компьютерные технологии в производственных системах. В частности, они интегрировали компьютерное числовое управление (ЧПУ) и компьютерное интегрированное производство (CIM) в свои производственные процессы.Это изменение позволило повысить точность и объемы производства продукции. За прошедшие годы инженеры разработали другие системы компьютерного управления и системы компьютерного проектирования, такие как автоматизированное проектирование (CAD) и автоматизированное производство (CAM). Сегодня компьютерные системы управления продолжают оставаться важным компонентом всех заказных систем автоматизации.

К началу 21 века автоматизированное оборудование было основным продуктом производства. Несмотря на это, он продолжал продвигаться. Например, за последние десять лет инженеры разработали 3D-печать, также известную как аддитивное производство, которая позволяет производителям печатать 3D-продукты по чертежам, созданным на компьютере.С тех пор, как полностью человеческая сборочная линия уступила место автоматизированному оборудованию, эффективность и возможности обработки снова выросли не по дням, а по часам. У оборудования автоматизации есть некоторые ограничения и недостатки, такие как высокая начальная стоимость и отсутствие у них понимания языка на человеческом уровне и распознавания образов. Однако по мере развития технологий мы можем ожидать, что вместе с ним будут развиваться и возможности автоматизации.

ТипыСборочные машины ценятся за их способность неизменно обеспечивать высококачественные результаты, снижающие как материальные, так и трудовые затраты; однажды запрограммированные, они могут выполнять повторяющиеся задачи точно и быстро.Сборочное оборудование обычно является элементом более крупной производственной системы, чаще всего конвейерной сборочной линии. Как часть такой системы, каждая отдельная сборочная машина выполняет одно строительное действие по мере продвижения продукта по линии.

Примеры других типов оборудования автоматизации, используемого в промышленных процессах, включают устройства для осевой вставки, радиальные устройства для вставки, насыпные устройства подачи, системы литья под давлением, устройства для лазерной маркировки и устройства контроля последовательности компонентов, а также системы обработки материалов и переработчики пластмасс.

В дополнение к более конкретным типам, упомянутым выше, поставщики имеют дело с несколькими различными основными стилями оборудования автоматизации. К ним относятся автоматизация производства, автоматизация производства и роботизация.

Оборудование для автоматизации производства предназначено для изготовления деталей и изделий. В первую очередь он обрабатывает приложения, связанные с контролем качества, погрузочно-разгрузочными работами и, конечно же, общим производством. Оборудование для автоматизации производства также программируется и контролируется компьютером.

Оборудование для автоматизации производства аналогично оборудованию для автоматизации производства, за исключением того, что оно предназначено для выполнения более общих функций перемещения внутри заводских или складских систем. Оборудование для автоматизации производства обычно выполняет такие задачи, как подъем с компьютерным управлением, опускание с компьютерным управлением, захват с компьютерным управлением, перемещение продукта с компьютерным управлением и т. Д. ), который может обслуживать любой тип приложения.Как и многие другие, роботизированные машины могут быть интегрированы в уже существующие системы или могут быть автономными. В любом случае роботы предназначены для перемещения инструментов, устройств или деталей в заранее запрограммированных движениях. Помимо прочего, они могут предоставлять услуги по сварке, покраске, сборке, транспортировке материалов, механической обработке и перемещению.

Компоненты оборудованияСборочные машины и оборудование для автоматизации можно найти во многих формах, поскольку они не подчиняются ограничениям какой-либо одной стандартной компоновки или настройки.Таким образом, никакие две части автоматизированного оборудования или две сборочные системы не имеют одинаковых компонентов. Однако системы автоматизации часто включают в себя такие компоненты, как подъемники, конвейерные ленты, оборудование для захвата и размещения, а также штабелеры.

ПреимуществаСборочные машины и оборудование для автоматизации предлагают так много преимуществ для клиентов. Во-первых, автоматизированные системы могут работать в средах, недоступных для людей, например, в помещениях с экстремальными температурами, радиоактивной или токсичной атмосфере.Во-вторых, они предлагают более быстрое и точное производство. В то же время они снижают затраты на рабочую силу и практически исключают человеческий фактор. Кроме того, производители могут легко настраивать системы и устройства автоматизации. Наконец, пользователи могут легко обслуживать системы оборудования автоматизации с помощью регулярных проверок качества.

Проектирование и настройкаБольшинство поставщиков принимают индивидуальные заказы на оборудование для автоматизации и производят машины определенных размеров с определенными комбинациями функций.Производители оборудования для автоматизации на заказ разработают ваши индивидуальные системы автоматизации в соответствии с деталями вашего приложения, такими как количество шагов, которые ваша система делает для оказания услуг или производства продукции, объем или количества, которые вы производите ежедневно / ежечасно, размер вашего завода и ваши стандартные требования.

Обратите внимание, что вы можете приобрести не просто единицу специализированного оборудования автоматизации, а целую серию нестандартных машин. Для вашего приложения производители будут собирать продукты так, чтобы они легко сочетались с различными частями и устройствами каждого из них и создавали более крупную функциональную систему.Узнайте больше о вариантах ваших индивидуальных систем автоматизации, обсудив ваше приложение с потенциальными поставщиками.

Стандарты безопасности и соответствияВообще говоря, оборудование автоматизации должно соответствовать нескольким различным стандартам безопасности и соответствия. К ним относятся стандарты безопасности Министерства труда США (безопасность оборудования, безопасность потребителей, безопасность операторов, безопасность пищевых продуктов и т. Д.), Уведомления Федерального реестра OSHA (правила и официальные стандартные интерпретации, касающиеся безопасности труда), ASTM (Американское общество испытаний и материалов). ) стандарты безопасности станков и инструментов и стандарты безопасности станков и инструментов ANSI (Американский национальный институт стандартов).

В дополнение к этим общим стандартам вам может потребоваться работать с оборудованием автоматизации, которое соответствует более конкретным стандартам. Например, если вы работаете с пищевыми продуктами или лекарствами, ваше автоматическое оборудование должно соответствовать стандартам FDA (Управления по контролю за продуктами и лекарствами) в отношении безопасности, качества и чистоты упаковки, обработки и т. Д. Аналогичным образом, если вы работаете с лекарствами или лекарствами для международного сообщества, ваши машины должны соответствовать стандартам ISPE (Международного общества фармацевтической инженерии), таким как GAMP (Надлежащая практика автоматизированного производства) или CGMP (Текущая надлежащая производственная практика).

Чтобы узнать больше о том, по каким стандартам безопасности ваше оборудование автоматизации должно иметь сертификацию, поговорите с руководителями своей отрасли. Как только вы это сделаете, прежде чем соглашаться работать с какой-либо компанией, убедитесь, что у нее есть возможность разрабатывать продукты в соответствии с этими стандартами.

Чтобы поддерживать ваше специализированное оборудование автоматизации в соответствии с такими стандартами и в целом поддерживать его работоспособность, вам необходимо придерживаться графика технического обслуживания. Во время технического обслуживания вам необходимо убедиться, что все оборудование и электрические детали вашего оборудования по-прежнему надежно установлены, очистить и смазать ваше оборудование.Кроме того, вам необходимо убедиться, что все выровнено и элементы управления работают должным образом. Принятие таких мер позволит сохранить ваше индивидуальное оборудование здоровым, счастливым и приятным.

Выбор подходящего производителя для васОборудование для автоматизации сложное, и оно может помочь или сломать ваше приложение. По этой причине невероятно важно, чтобы вы работали с компанией по производству оборудования для автоматизации, которая понимает ваши потребности и имеет все необходимое для изготовления оборудования по индивидуальному заказу.Более того, важно, чтобы вы работали с компанией, готовой производить высококачественные индивидуальные решения для автоматизации независимо от вашего бюджета. Найдите такого поставщика, проверив тех, которые мы перечислили на этой странице. Вы найдете их информацию вместе с профилями компаний, перемежающимися между этими фрагментами информации. Изучая их услуги, всегда думайте о своих требованиях. Выберите три или четыре, которые, по вашему мнению, лучше всего соответствуют этим требованиям, а затем обратитесь к каждому из них, чтобы обсудить их.После того, как вы это сделаете, сравните и сопоставьте свои разговоры. Кто может работать с вашим бюджетом и вовремя предоставлять вам решения? Кто может производить вашу продукцию в соответствии с требованиями стандартов безопасности и качества? Кто может и сделает все, что вам нужно? Выясните, что это за компания, и идите с ними. Удачи!

Информационное видео по оборудованию автоматизации

Роботы, поддерживающие производственные площадки и новые формы взаимодействия с людьми ~ FUJI MACHINE & TOOLS CO., LTD. ~ — Производство инновационных малых и средних предприятий в Японии

FUJI MACHINE & TOOLS CO., ООО Расположенная в Сагамихара-ши, префектура Канагава, это компания, которая проектирует и разрабатывает сборочное и контрольное оборудование для автоматизации и экономии труда на производственных предприятиях. Компания автоматизирует производственные участки для автомобильных запчастей с помощью роботов, а также проектирует и производит потребительские товары, соединители, автоматы для сборки клеммных колодок и контрольно-измерительные машины посредством собственного интегрированного производства.

У нас было интервью с г.Сугимото Кадзуаки, генеральный директор FUJI MACHINE & TOOLS CO., LTD. о том, как автоматические системы и роботы полезны для решения проблем повышения производительности и нехватки рабочей силы.

Во-первых, сообщите нам о бизнес-содержании вашей компании.

Это завод автоматики (ФА). Мы проектируем и производим системы, такие как автоматические сборочные машины и автоматические контрольно-измерительные машины, которые поддерживают «автоматизацию производственных линий на заводах». В рамках «автоматизации производственных линий» автоматизация процессов сборки и контроля играет важную роль.Можно улучшить качество и снизить затраты, если этим займутся машины и роботы, а не люди.

Мы проектируем и производим автоматизированное оборудование для автомобильных запчастей, потребительских товаров, автоматических сборочных машин и автоматических проверочных машин для разъемов и клеммных колодок с использованием многоосных роботов и роботов SCARA.

Наша особенность заключается в том, что мы последовательно управляем такими процессами, как планирование, проектирование механической части, электрическое проектирование, производство компонентов, разработка программного обеспечения, сборка, установка и регулировка внутри компании.

Когда компания рассматривает возможность автоматизации производственной линии, если она взаимодействует с несколькими компаниями, корректировка самого графика будет затруднена. Например, если продвижение одной компании задерживается, это повлияет на последующие процессы. Если кинуть нам, мы все справимся, и нагрузка на заказчика значительно снизится.

У нас есть опыт внедрения автоматических сборочных машин, автоматических инспекционных машин и т. Д. Не только на отечественные предприятия, но и на зарубежные заводы отечественных производителей (Филиппины, Швеция и т. Д.)). Мы проектируем и производим в соответствии с местными стандартами, такими как стандарты EN в ЕС.

- Система вставок автозапчастей

- Станок для сборки разъемов

- Машина для визуального осмотра корпуса

Что касается FA, я думаю, вы стремитесь повысить производительность, но какие потребности существуют на самом деле?

У многих компаний есть идея «повысить производительность».Япония уже давно ведет ожесточенную борьбу с зарубежными компаниями, такими как Китай, который производит продукцию по низким ценам. В настоящее время фабрики в Японии не могут конкурировать, если они не могут повысить свою производительность. Мы работаем, чтобы внести свой вклад в «силу» отечественных компаний.

Разбивая тему «повышение производительности», мы можем подумать об увеличении количества бездефектных продуктов, снижении производственных затрат, затрат на рабочую силу и времени производства.

Кроме того, в последнее время было много консультаций по «решению проблемы нехватки рабочей силы».Японские фабрики (не только фабрики) сталкиваются с проблемой сокращения рабочей силы. Работающее население, которому, как утверждается, от 15 до 64 лет, составляет 73,41 миллиона в 2020 году, но будет 67,73 миллиона в 2030 году, и прогнозируется, что рабочая сила сократится с 5,68 миллиона до 6,8 миллиона. На этом фоне мы полагаем, что FA получит дальнейшее развитие.

Предполагаемое будущее населения Японии(Источник) Министерство внутренних дел и коммуникаций «Перепись» (включая население неизвестного возраста) до 2015 года, а после 2020 года, Национальный институт исследований в области народонаселения и социального обеспечения «Расчетное население Японии в будущем (оценочное в январе 2012 г.) »(Расчетное среднее рождение и средняя смерть) https: // www.soumu.go.jp/johotsusintokei/whitepaper/ja/h39/html/nc135230.html

Что бы вы приняли во внимание, если хотите автоматизировать всю или некоторые части производственной линии?

Когда наши клиенты спрашивают нас, что следует учитывать, так это требуемое количество продукции и время цикла. Объем производства относится к ежедневным или ежемесячным производственным потребностям, а время цикла — это время, необходимое для производства одного продукта. Перспективы на будущее также являются очень важным фактором.

Если перспективы производства могут измениться, мы сначала запускаем несколько полуавтоматических систем бок о бок.Если объем производства увеличится, мы перейдем к полностью автоматизированной системе, а для продуктов с коротким жизненным циклом (например, продуктов с новыми моделями, выходящими каждый год, таких как мобильные телефоны), мы предлагаем гибкие изменения в линии автоматизации. .

У каждого продукта есть свой жизненный цикл. Когда он выводится на рынок, объем производства невелик, и после периода быстрого роста он достигает стабильного периода зрелости объема продукта, а затем снижается. Жизненный цикл продукта становится все короче, поэтому гибкость необходимо учитывать даже при автоматизации производственных линий.Поскольку продукты в период спада имеют небольшой объем производства, существует также потребность в разделении нескольких продуктов со снижающимся спросом в одну единицу.

Кроме того, поскольку проекты массового производства переместились за границу, в Японии много случаев высокопроизводительного мелкосерийного производства. Другой вопрос, как использовать промышленных роботов в полевых условиях. У нас есть опыт работы с фабрикой, на которой ежемесячно производится 30 000 единиц продукции, до 500 000 единиц продукции.

Какие бывают «промышленные роботы»?

«Ось» промышленного робота — это «сустав» человека.Особенность робота в том, как двигать этот сустав. Мы создаем автоматическую производственную систему с использованием следующих четырех типов роботов.

Горизонтально-сочлененный робот (тип SCARA)

Это горизонтально-шарнирный робот на базе SCARA (робот), разработанный в Японии в 1980 году. Все оси вращения вертикальные, поэтому он предназначен для горизонтального движения. Поскольку у него есть механизм для перемещения концевой части вверх и вниз, он вводится в процессе выполнения плоских работ.Он используется в широком спектре приложений, включая сборку плат, затяжку винтов и транспортировку.

Декартов робот

Декартов робот не вращается, а действует линейно, скользя только в трех направлениях: вертикальном, горизонтальном и по высоте. Поскольку у него мало осей деталей, он имеет высокую жесткость и может двигаться с большой скоростью. Хотя он не может выполнять сложные движения, он был введен в рабочие сцены, такие как сборка, обработка, вставка, выгрузка, перенос и упаковка различных деталей, потому что размытие движения мало.

Вертикальный шарнирно-сочлененный робот

Он используется на многих производственных объектах, поскольку может приближаться к структуре руки человека. Кроме того, поскольку площадь установки небольшая, можно установить больше роботов, чем роботов других типов. В последние годы моторные приводы с электронным управлением стали мейнстримом, и они стали более точными. Он очень универсален и используется в широком диапазоне ситуаций, таких как транспортировка, транспортировка, сборка и осмотр.

Тип параллельного звена

Соединения представленных мною роботов были соединены последовательно, но тип параллельного соединения — это робот, в котором несколько соединений расположены параллельно. Поскольку он состоит из двигателя и подшипников, он имеет простую конструкцию и относительно прост в обслуживании. Несмотря на то, что рабочая зона небольшая, она отличается высокой скоростью и точностью движения и применяется при осмотре и комплектации.

Какие примеры роботов в производстве автоматизации производства (FA)?

Я хотел бы представить следующие четыре из примеров изготовления роботов.

- Рука робота поднимает детали и вставляет их в указанное положение формы.

- Детали, вышедшие из предыдущего процесса, забираются, проходят через контрольно-измерительное приспособление и затем отправляются в последующий процесс.

- Детали снимаются с поддонов, расположенных в каждой позиции, и собираются во время вращения.

- Детали соединителя подбираются, и кончик механизма производит детали соединителя справа налево в рабочем процессе.

Каковы возможности автоматизации с использованием роботов на фабриках с мелкосерийным производством большого количества продуктов?

Роботы были разработаны для автоматизации работы, которую до сих пор могли выполнять только мастера, а также внедрена система автоматической передачи (передача объектов роботами).Мы полагаем, что будет расти число случаев, когда универсальные совместные роботы и люди работают вместе на производственных площадках с мелкосерийным производством большого количества продуктов. Мы считаем, что важно гибко реагировать на изменения в использовании роботов на заводах и создавать систему с хорошей производственной средой для наших клиентов.

В чем разница между промышленными роботами и коллаборативными роботами?

Основное отличие — способность работать в переулках с людьми.Промышленные роботы могут выполнять точные движения на высокой скорости и значительно повышать эффективность работы заводов, но существуют законы и правила, которые обеспечивают безопасное размещение промышленных роботов.

Например, существуют различные меры безопасности, такие как установка ограждений для предотвращения попадания людей в рабочую зону робота и остановку движения робота, когда датчик срабатывает, когда люди входят в рабочую зону. Таким образом, работа с роботами и людьми по отдельности — это сцена фабрики, которая использует промышленных роботов.

С другой стороны, в отношении коллаборативных роботов в 2013 году была пересмотрена часть правил охраны труда и техники безопасности, и при соблюдении определенных условий роботы и люди могут работать в одной полосе. Благодаря этому люди могут работать на одной и той же полосе движения, где люди выполняют детальную работу, а роботы выполняют работу, требующую силы и опасную работу.

Разница между промышленными роботами и коллаборативными роботами

| Роботы промышленные | Коллаборативные роботы | |

| Объем работ | В основном повторяющаяся простая работа | Можно решать различные задачи |

| Скорость | Высокая | Низкая по сравнению с промышленными роботами |

| Контроль | Контроль положения | Управление усилием |

| Мера безопасности | Установка защитного ограждения Обнаружение опасности с помощью датчиков | Остановка при прикосновении к человеку |

Расскажите, пожалуйста, о ваших перспективах на будущее как компании, которая разрабатывает и производит роботов для систем автоматизации производства.

Мы продолжим делать точные предложения для удовлетворения потребностей клиентов, используя наши сильные стороны, которые могут быть последовательно реализованы внутри компании. Хотя отрасль все еще находится на стадии проб и ошибок в отношении совместных роботов, мы хотели бы использовать новые возможности для использования роботов на производственных площадках с большим объемом производства и малыми объемами производства.

У нас тоже есть работы в стадии исследования, поэтому некоторые проекты еще не реализованы. В то время как общая численность рабочей силы в Японии сокращается, мы хотели бы внести свой вклад в производство, обеспечивая конкурентоспособность: роботизация используется, чтобы восполнить нехватку рабочей силы, а также для того, чтобы выжить и улучшить низкосерийное производство, остающееся в Японии.

Профиль

| Название компании | FUJI MACHINE & TOOLS CO., LTD. |

| Расположение | 4487-9 Kamimizo, Sagamihara Chuo-ku, Kanagawa 252-0243 Japan |

| Контакт | ТЕЛ + 81-42-760-8117 |

| Деловой контент | Разработка и производство различных автоматов и ручных станков |

| URL | http: // fmt-co.jp / |

| Динамик | Г-н Сугимото Кадзуаки, генеральный директор |

ЯПОНСКОЕ ИСКУССТВО АВТОМАТИЗАЦИИ — The New York Times

«По нашим стандартам японцы слишком много инвестировали в автоматизацию, — сказал Джерри Л. Матис, вице-президент по производству Chrysler. » Главное отличие — в социальной политике. Мы объединяем производство с людьми: если спрос падает, мы используем меньше людей. У японских автомобильных компаний есть 80-процентная гарантия занятости.Если продажи падают, они запускают оборудование медленнее и удерживают людей. Если продажи растут, они их ускоряют. В результате они вложили мало средств, чтобы окупить инвестиции с течением времени ». Справочная информация руководителей

Принятие японцами новых технологий также может быть результатом технического опыта большинства руководителей автомобильных компаний, работающих здесь, по сравнению с финансовая ориентация многих американских менеджеров. Например, двое из трех руководителей Toyota Motor Corporation, Эйдзи Тойода, председатель, и Шоичиро Тойода, президент, являются инженерами.Кроме того, Шоичиро Тойода имеет докторскую степень в области инженерии. В результате японские руководители, похоже, оценивают новые технологии шире, чем немедленная финансовая отдача.

Джон Т. Эби, глава подразделения Ford в Японии и директор компании Toyo Kogyo, частично принадлежащей Ford, заметил, что японские автомобильные компании, как правило, не обращают внимания на то, дешевле ли использовать человека или машину в каждом отдельном человеке. эксплуатация, основная проблема американских заводов. «Я не думаю, что они проводят такой финансовый анализ, — сказал он.«Они просто хотели избавить мужчин от грязной, неудобной работы, потому что они знают, что если они заставят человека выполнять такую работу, качество будет неустойчивым».

«Если робот приведет к улучшению условий труда, Мы считаем, что робот — хорошее вложение, — сказал Дзюнъити Йошикава, менеджер отдела производственного контроля Toyota.

Сегодня в бизнесе

Toyota заявила, что один сварочный робот стоимостью около 40 000 долларов США, амортизируемый в течение трех лет, может выполнять четыре пятых работы одного человека-рабочего на основе затрат.Но робот может работать в две смены, и компании не нужно платить две зарплаты, поэтому робот фактически эквивалентен 1,6 человеко-рабочих и, таким образом, оправдан по стоимости, заявила Toyota. Дешевле в долгосрочной перспективе

В конечном итоге, как выяснили японцы, эти серьезные вложения в автоматизацию привели к созданию производственной системы, которая в долгосрочной перспективе дешевле, поскольку более качественная продукция означает меньшее количество ремонтов на заводе и меньшее количество гарантийных работ после автомобиля. продано. По оценкам Министерства транспорта США, японцы имеют преимущество в стоимости автомобиля от 1000 до 1500 долларов по сравнению с американскими производителями.

Какими бы полезными ни были роботы и другое автоматизированное оборудование, это всего лишь машины, работающие по заранее запрограммированной программе. Робот без настройки будет пытаться сваривать пустое место в воздухе в течение всего дня, если проблема не будет обнаружена и устранена. Чтобы избежать этого, японские производители разработали машины для проверки продукции других машин. «В Toyota мы используем только автоматизацию, за которой следует механизм самопроверки», — сказал Сигенобу Ямамото, вице-председатель Toyota. ‘В обычном случае с человеческими шашками за время, необходимое для принятия решения, машина производит дефектные детали.В нашем случае дефект возвращается автоматически, и решение об остановке принимается автоматически ».

Mazak запускает сборочные операции на новом заводе в Инабе, Япония

ФЛОРЕНЦИЯ, Кентукки, 31 мая 2018 г. — объявила корпорация Yamazaki Mazak Corporation начало сборочных операций на новейшем производственном предприятии в городе Инабе, префектура Мие, Япония. Компания отметила завершение начальной фазы строительства своего пятого завода Mazak в Японии и 10-го завода в мире, организовав мероприятие открытых дверей, в котором приняли участие клиенты и дистрибьюторы со всей Японии, а также в рамках программы турне Mazak International Machine Tool Association (MIMTA) по всему миру. .

Пока идет заключительный этап строительства, завод Inabe уже начал производство новых пятикоординатных обрабатывающих центров серии VARIAXIS и пятиосевых двухстоечных обрабатывающих центров серии VERSATECH. На предприятии также имеется значительная площадь, отведенная для выполнения тестовых распилов для заказчиков на этих больших станках. Когда объект стоимостью 176 миллионов долларов (20 миллиардов йен) будет завершен, производственный цех площадью 603000 квадратных футов (56000 квадратных метров) перейдет на работу с нынешнего завода Seiko в соседнем городе Кувана, который будет служить цехом по механической обработке для Inabe. Растение.

Новое предприятие Inabe включает в себя множество функций, необходимых для производства высокоточных станков, в том числе передовую технологию мониторинга промышленного Интернета вещей (IIoT) и средства контроля окружающей среды, которые предотвращают изменения температуры выше ± 1 ° C в производственном помещении. Текущие производственные мощности уже увеличили общие производственные мощности Yamazaki Mazak в Японии на 20 процентов, и компания планирует уделять приоритетное внимание расширению производственных площадей, чтобы удовлетворить высокий уровень мирового спроса на станки.

Подобно североамериканской штаб-квартире компании во Флоренции, Кентукки, завод Inabe в конечном итоге станет Mazak iSMART Factory ™. Концепция, которая представляет собой полную цифровую интеграцию заводов с использованием самых современных производственных технологий, Mazak iSMART Factories использует открытый протокол связи MTConnect® и программное обеспечение для поддержки процессов SMOOTH TECHNOLOGY для сбора данных с производственных машин, ячеек и т.д. устройства и процессы. Кроме того, заводы Mazak iSMART отличаются высокой степенью автоматизации, пятиосевыми станками и технологией многозадачности — компонентами, которые в конечном итоге станут частью всех заводов Mazak по всему миру.

Чтобы узнать больше о присоединении к будущим туристическим группам MIMTA и узнать больше о деятельности компании в Японии, свяжитесь с ближайшим Технологическим центром Mazak или Техническим центром.

О Mazak Corporation