Топливная система дизельного двигателя – как работает?

Топливная система дизельного двигателя обеспечивает появление горючего в цилиндрах. Это главная составляющая всей конструкции автомобиля, который ездит на дизельном топливе. Разберем ее работу и неполадки.

Устройство топливной системы дизельного двигателя в двух словах

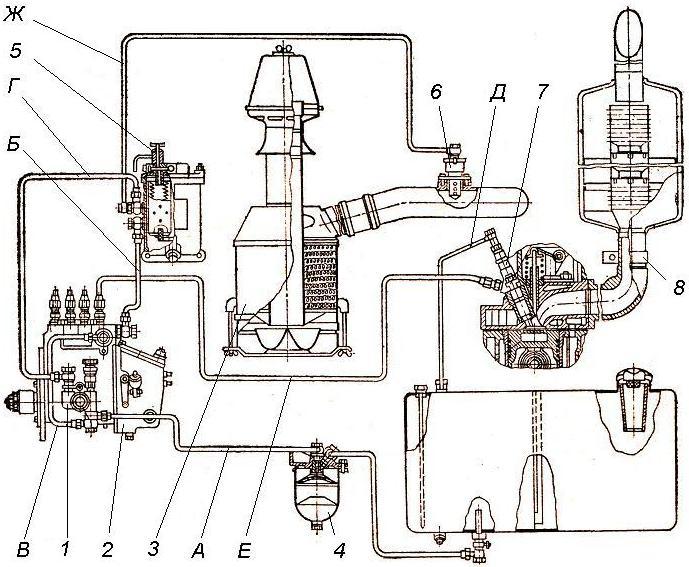

Вся схема включает два отдела: низкого и высокого давления. Участок низкого давления подготавливает, а затем переводит топливо на следующий уровень, то есть в систему высокого давления. Она же, в свою очередь, необходима для финального введения топлива в двигатель, непосредственно в камеру сгорания. Чтобы примерно представлять принцип работы всей схемы, рассмотрим, из каких деталей она состоит. В участок низкого давления входит ряд цистерн, насосы, сепаратор, фильтр, подогреватель и топливный привод.

Топливо проходит через каждую деталь, прежде чем отправиться на высшую ступень дизельного двигателя. Следующий этап включает в себя меньший ряд деталей. В принципе, если обобщать, то самая важная часть схемы участка высокого давления – топливный насос. Уже в него входят различного рода форсунки, и сам насос соединяется с топливным проводом. Но провод уже не входит в этап высокого давления. Также имеются элементы впрыска топлива дизельных двигателей, они относятся к последнему этапу.

Как предупредить неисправности топливной системы дизельного двигателя?

Имеется ряд причин, из-за которых могут возникнуть неисправности топливной системы дизельного двигателя. Но самая главная причина – это износ определенных деталей. Первым делом обратите внимание на ось рычага регулятора – она изнашивается быстрее всего. Со временем может потеряться упругость уплотнительного резинового кольца, которое находится на этапе низкого давления. Кроме того, при активной эксплуатации автомобиля происходят различного рода посторонние накопления. Необходимо периодически избавляться от нагара и грязи, так все детали системы будут работать надежнее и дольше.

Заметить какую-либо неисправность просто, если, к примеру, автомобиль стал не так плавно заводиться или периодически во время езды из выхлопной трубы стали раздаваться резкие звуки. Также неполадки в системе проявляются некорректными звуками в двигателе.

Главные причины, из-за которых возникают проблемы с двигательной системой, это неправильная эксплуатация или неквалифицированное обслуживание двигателя. Всем автолюбителям вне зависимости от того, на каком автомобиле они передвигаются, необходимо производить техническое обслуживание после каждых 7500 километров. В техническое обслуживание входит замена масла, проверка работоспособности всех деталей, а также ряд других действий. Они обозначены для данного автомобиля в документе его технического обслуживания. Промывка топливной системы дизельного двигателя также отлично подойдет для устранения разного рода неисправностей.

Топливная система дизельного двигателя – ищем поломку

Одна из самых частых проблем, которая может негативно повлиять на устройство топливной системы дизельного двигателя, – это прогар поршня. Чтобы этого избежать, необходимо промывать топливную аппаратуру дизеля раз в два года. Такую процедуру вряд ли вам предоставят при техническом обслуживании, поэтому вам необходимо следить за ее периодичностью самому.

Если же вы все-таки допустили то, что ваша система пришла в негодность, необходимо выполнить ряд действий. Первым делом вам понадобится прокачка топливной системы дизельного двигателя. Если после нее ничего не изменилось, то надо разбираться в проблеме более подробно. Проверьте работоспособность всех контактирующих деталей, проводов, клемм, форсунок. Часто проблема может быть не такой глобальной, какой кажется.

Если же вы понимаете, что проблема довольно-таки серьезная, вам лучше всего будет обратиться в автосервис.

Оцените статью: Поделитесь с друзьями!

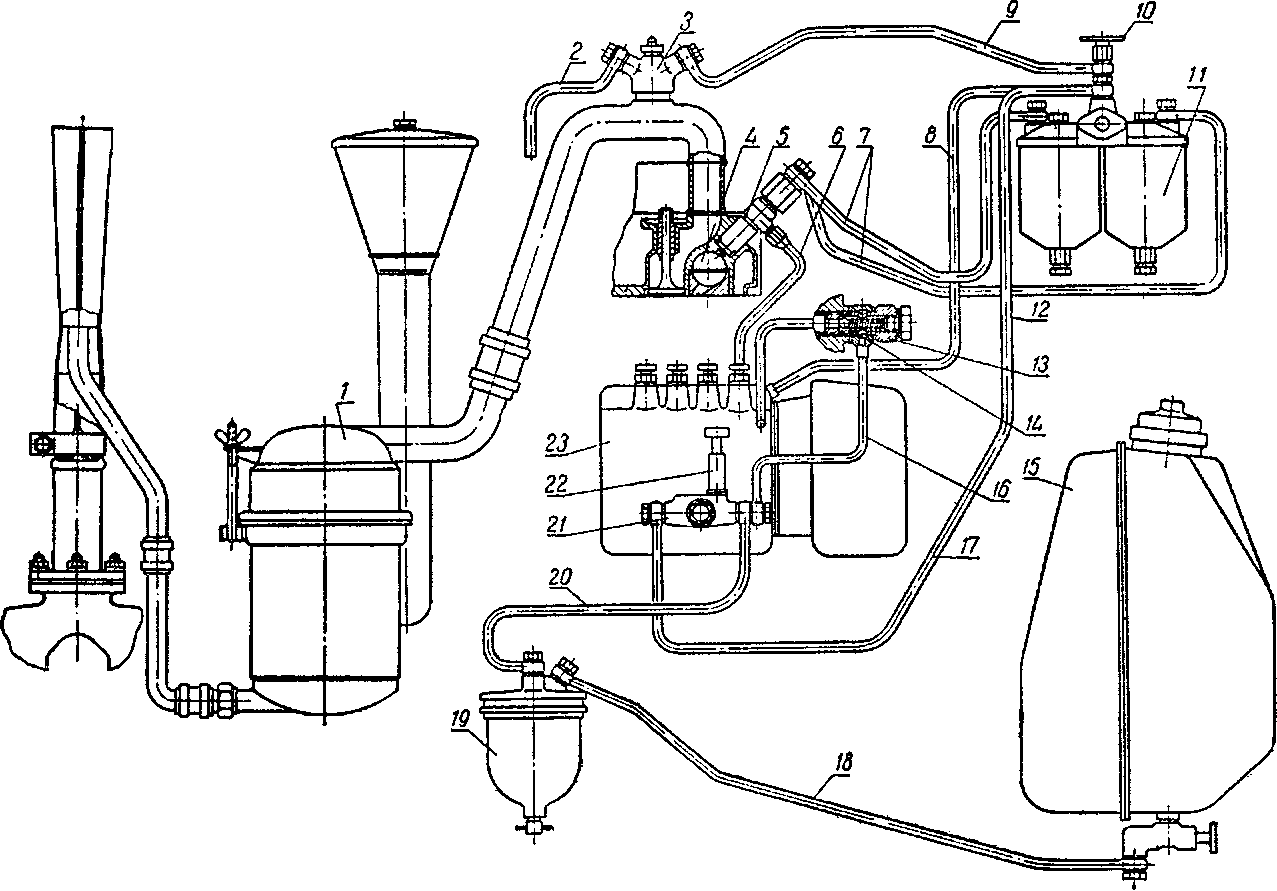

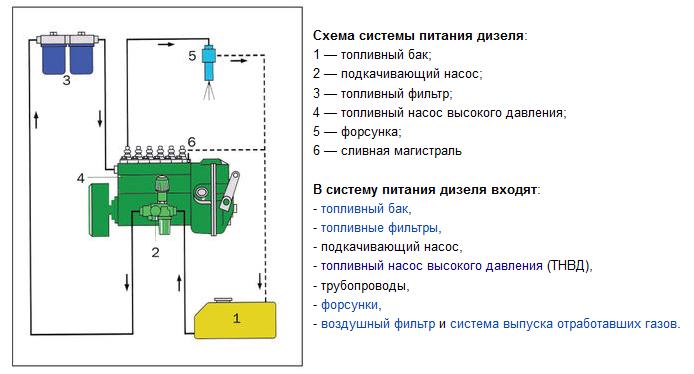

Схема топливной системы дизель

Существуют несколько видов топливных систем, в зависимости от поколения, принципа работы и устройства.

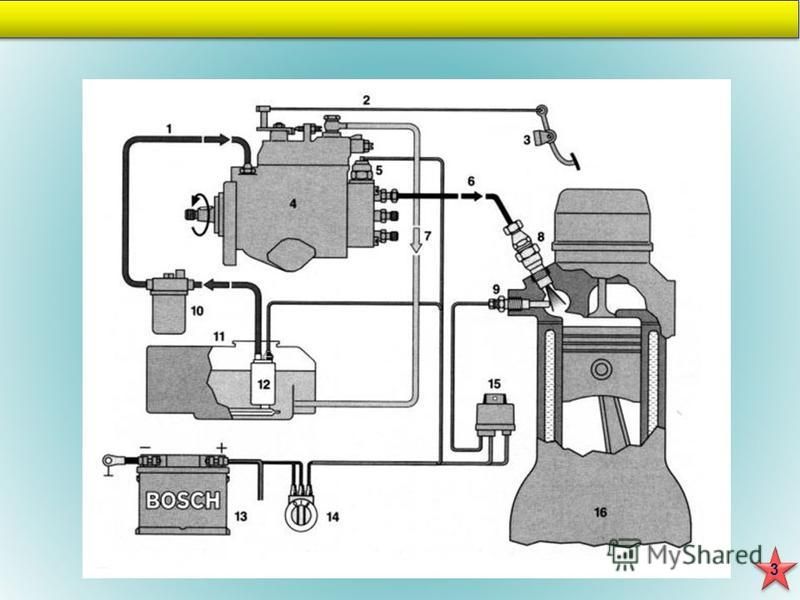

Одной из первых топливных систем дизеля была система в которой насос низкого давления (ТННД) забирал топливо из бака и подавал его в топливный насос высокого давления (ТНВД), который в свою очередь подаёт топливо к форсункам. Форсунки, в зависимости от такта двигателя, впрыскивают топливо под определённым давлением в камеру сгорания.

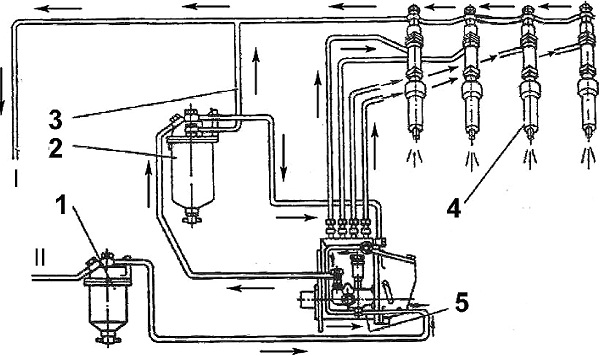

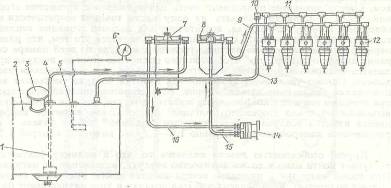

Параллельно развивалась система с отдельными насос-форсунками, при которых один узел объединял в себя и насос, и форсунку. Принцип остался таким же, как и в первом случае, насос низкого давление подводит топливо к насосной части насос-форсунки, а в определённый момент топливо под давлением переходит в часть форсунки, где стоит распылитель, и впрыскивается в камеру сгорания.

Некоторые производители разделили насос-форсунку на две детали и сделали систему в которой у каждого цилиндра двигателя были свои насос и форсунка, а ТННД один на всех.

Также есть варианты, где стоит один насос на два цилиндра, например ДАФ.

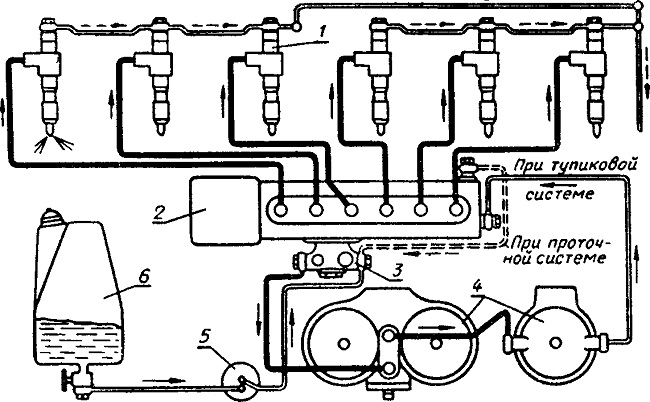

Современный мир пошёл ещё дальше, стали выпускать топливные системы, работающие на высоком давлении, оснастили большим количеством датчиков и электронных систем но принцип работы остался тот же. Но система диагностики топливной системы и дизельных двигателей совершенно различен.

Принцип работы топливной системы дизеля

Если не думать о нюансах различных топливных систем, то в совокупности принцип работы топливной системы будет иметь следующий вид:

Понравилась статья? Поделиться с друзьями:

Особенности дизельных топливных систем

Вступление

В последнее время при диагностике дизельного двигателя на станциях технического обслуживания все чаще и чаще выносят вердикт: «Неисправна топливная система». Причем, с наступлением холодов эта проблема становится только актуальнее. Учитывая количество денежных знаков, которые просят автосервисы за ремонт топливной аппаратуры, владельцы дизелей справедливо начинают задавать один и тот же вопрос: «За что?».

Начало начал

Топливная система дизельного двигателя имеет непосредственное влияние на все основные параметры двигателя. От качества ее работы зависит и мощность, и ресурс двигателя, и экономичность, и экологичность. В связи со все более ужесточающимися требованиями к этим характеристикам двигателя топливная аппаратура также постоянно модернизируется и на сегодняшний день имеет множество вариантов конструкций.

Дизельный двигатель был изобретен Рудольфом Дизелем. Первый работоспособный образец данного двигателя был испытан в 1897 году. Изначально его работа основывалась на применении сжатого воздуха. Он был довольно громоздкий и неудобный в эксплуатации. Однако благодаря своим качествам он нашел применение на электростанциях, в кораблестроении и на силовых установках.

Сильно упрощённая схема работы дизельного двигателя показана ниже. Голубым цветом обозначен впускаемый воздух, красной стрелкой – подача топлива, красным цветом — воспламенение топливной смеси, желтым – выхлопные газы.

Первые кардинальные изменения дизельного двигателя произошли в 20-х годах ХХ века. Немецкий инженер Роберт Бош усовершенствовал работу топливного насоса, а позже разработал и свой двигатель с воспламенением от сжатия. Идея состояла в том, чтобы отказаться от применения сжатого воздуха, сжимать его непосредственно в цилиндре и уже туда подавать под давлением топливо.

Немецкий инженер Роберт Бош усовершенствовал работу топливного насоса, а позже разработал и свой двигатель с воспламенением от сжатия. Идея состояла в том, чтобы отказаться от применения сжатого воздуха, сжимать его непосредственно в цилиндре и уже туда подавать под давлением топливо.

Давление впрыска было относительно небольшим, но его вполне хватало для устойчивой работы двигателя. За подачу топлива в камеру сгорания отвечает топливный насос высокого давления (ТНВД). Главной его задачей является сжатие и подача строго определенного количества топлива к цилиндрам. Это нужно потому, что на различных режимах работы двигателю требуется различное его количество. Также, для правильной работы двигателя, ТНВД должен подавать топливо в строго определенные моменты времени. Забегая вперед, отметим, что все это относится к ранним топливным системам. В современных системах питания за этими параметрами следит электроника, а насосы выполняют только одну функцию — это сжатие топлива до определенных значений.

Сердцем любого топливного насоса высокого давления является плунжерная пара, которая и производит сжатие топлива. Чтобы лучше понять устройство и принцип действия плунжерной пары, рассмотрим сначала ее принципиальную схему (рис. 1).

Рис. 1. Схема действия плунжерной пары

Внутри неподвижной гильзы помещен подвижной плунжер. Плунжер — это поршень, длина которого значительно превышает диаметр. Вместе эти детали —- гильза и плунжер — образуют плунжерную пару. Плунжер подобран к гильзе, или притерт к ее стенкам, так плотно, что утечки топлива между ними почти не происходит. Зазор между плунжером и гильзой не превышает обычно 1,5—4 мкм, что в 50—100 раз меньше диаметра волоса человека. Трубопровод, подходящий к окну А гильзы, всегда заполнен топливом. Проследим, как плунжер такого насоса подает топливо. Когда плунжер находится в нижнем положении, топливо через окно А заполняет пространство над плунжером (рис. 1, а). При вращении кулачкового вала привода топливного насоса кулачок набегает на ролик толкателя (рис. 1, б), плунжер начинает двигаться вверх и верхней кромкой, а постепенно закрывает окно А. При этом нагнетательный клапан, прижатый к своему седлу пружиной, испытывает снизу давление топлива, вытесняемого плунжером, а сверху — усилие пружины и давление топлива, оставшегося в трубопроводе. Пока усилие на клапан, создаваемое давлением топлива, меньше усилия, создаваемого пружиной, клапан закрыт и часть топлива, не имея другого выхода, устремится из надплунжерного пространства обратно в окно 4 (см. рис. 1, б). Когда плунжер кромкой, а полностью закроет окно А (рис. 1, в), вытекание топлива через него прекратится. Примерно с этого момента при продолжающемся ходе плунжера вверх начнется нагнетание: давление топлива преодолеет усилие пружины нагнетательного клапана, он откроется и топливо будет через трубопровод поступать в форсунку до тех пор, пока плунжер не достигнет своего крайнего положения (рис. 73, г). Когда плунжер начинает двигаться вниз, прекращается подача топлива. Нагнетательный клапан под действием пружины снова садится на свое седло. Сбегая с выступа кулачка, ролик вместе с толкателем и плунжером возвращается в первоначальное положение (см. рис. 1, а). Это общая схема работы плунжерной пары. Со временем, вместе с модернизацией топливных насосов высокого давления, изменялись и плунжерные пары, но принцип сжатия топлива остался неизменным.

1, б), плунжер начинает двигаться вверх и верхней кромкой, а постепенно закрывает окно А. При этом нагнетательный клапан, прижатый к своему седлу пружиной, испытывает снизу давление топлива, вытесняемого плунжером, а сверху — усилие пружины и давление топлива, оставшегося в трубопроводе. Пока усилие на клапан, создаваемое давлением топлива, меньше усилия, создаваемого пружиной, клапан закрыт и часть топлива, не имея другого выхода, устремится из надплунжерного пространства обратно в окно 4 (см. рис. 1, б). Когда плунжер кромкой, а полностью закроет окно А (рис. 1, в), вытекание топлива через него прекратится. Примерно с этого момента при продолжающемся ходе плунжера вверх начнется нагнетание: давление топлива преодолеет усилие пружины нагнетательного клапана, он откроется и топливо будет через трубопровод поступать в форсунку до тех пор, пока плунжер не достигнет своего крайнего положения (рис. 73, г). Когда плунжер начинает двигаться вниз, прекращается подача топлива. Нагнетательный клапан под действием пружины снова садится на свое седло. Сбегая с выступа кулачка, ролик вместе с толкателем и плунжером возвращается в первоначальное положение (см. рис. 1, а). Это общая схема работы плунжерной пары. Со временем, вместе с модернизацией топливных насосов высокого давления, изменялись и плунжерные пары, но принцип сжатия топлива остался неизменным.

Но для правильной работы двигателя топливо недостаточно просто сжать. Его необходимо еще правильно подать в цилиндры, т.е. его надо хорошо распылить и в строго определенный момент впрыснуть в камеру сгорания. За это отвечает второй важный элемент системы питания – топливная форсунка. Они бывают различны по своей конструкции, но у любой из них имеется распылитель, который, собственно, и распыляет топливо в камеру сгорания через несколько, довольно мелких, отверстий. Диаметр этих отверстий, обычно, составляет десятые доли миллиметра. Это нужно для того, чтобы получить лучшее смешивание топлива с разогретым воздухом в камере сгорания. Распыление представляет процесс раздробления на мельчайшие частицы порции топлива, впрыскиваемого в цилиндр форсункой. При распылении топлива общая поверхность его, соприкасающаяся с воздухом, резко возрастает. Чем меньше диаметр капель топлива, тем лучше они смешиваются с кислородом горячего воздуха и быстрее нагреваются, а это улучшает их сгорание. Значит при меньшем количестве топлива можно получить больше отдаваемой мощности, т.е. повысить КПД двигателя.

Распыление представляет процесс раздробления на мельчайшие частицы порции топлива, впрыскиваемого в цилиндр форсункой. При распылении топлива общая поверхность его, соприкасающаяся с воздухом, резко возрастает. Чем меньше диаметр капель топлива, тем лучше они смешиваются с кислородом горячего воздуха и быстрее нагреваются, а это улучшает их сгорание. Значит при меньшем количестве топлива можно получить больше отдаваемой мощности, т.е. повысить КПД двигателя.

Но распыление – это не единственная функция форсунки. Вторая ее задача – это обеспечить впрыск топлива в строго определенный момент (или при строго определенном давлении). Известно, что хорошо распылить топливо можно только при его высоком давлении. Поэтому подача топлива в камеру сгорания должна начинаться и заканчиваться резко. Если этого не добиться, то при плавном нарастании давления топлива на впрыске, пока давление не достигнет необходимого, не будет качественного распыления топлива. Соответственно оно сгорит не полностью и двигатель потеряет большую часть своего КПД. А подтекающие остатки топлива после окончания его впрыска могут вспыхнуть гораздо раньше нужного момента и тем самым нарушить работу двигателя. Поэтому в форсунке, кроме распыляющих отверстий есть еще и игла, выполняющая роль клапана, который открывает и перекрывает доступ топлива к этим отверстиям. В разных форсунках эта игла работает по разным принципам, но ее назначение всегда остается неизменным.

Простейшая схема работы форсунки представлена на рисунках 2 и 3.

Рис. 2. Схема устройства форсунки закрытого типа

Преимущественное распространение на дизелях до 90х годов прошлого века получили форсунки закрытого типа, имеющие распылитель с запорной иглой. Они называются закрытыми потому, что запорная игла после впрыска топлива разобщает цилиндр от объема топливного трубопровода высокого давления. По нагнетательной трубке (рис. 2), выдерживающей большие давления, топливный насос подает топливо к форсунке. Однако сразу к распыляющим отверстиям топливо пройти не может, так как путь ему преграждает игла, конус которой плотно притерт к седлу корпуса распылителя форсунки.

Для впрыска топлива необходимо приподнять иглу, прижатую пружиной. Это осуществляется за счет высокого давления топлива. Впрыскивание происходит, когда давление топлива, действующее на кольцевой заплечик иглы, создает усилие, достаточное для сжатия пружины при подъеме иглы. Тогда топливо со значительной скоростью устремляется в цилиндр дизеля через распыляющие отверстия, расположенные за иглой в нижней части корпуса распылителя (соплового наконечника). Начальное давление впрыска, необходимое для поднятия иглы и определяемое затяжкой пружины, обычно равно (200—320 бар).

Рис. 3 Усилия, действующие на иглу форсунки.

а-при закрытом; б- при открытом положении иглы

Едва игла оторвется от своего седла, как действующее на нее усилие со стороны топлива возрастает. Дело в том, что при закрытом положении иглы давление топлива действует не на всю поверхность конусной части. Когда игла начинает пропускать топливо к распыляющим отверстиям, общее усилие на нее возрастает за счет увеличения площади, на которую действует давление топлива (рис. 3). После прекращения подачи топлива насосом давление падает и игла под воздействием пружины тотчас опускается. При быстром закрытии (отсечке) возможность подтекания, просачивания топлива из распылителя форсунки исключается

Итак, подводя промежуточный итог, можно сказать, что главными требованиями, предъявляемыми к системе подачи топлива дизеля, являются:

1) создание как можно более высоких давлений впрыска, что способствует более мелкому распылу топлива, а значит, уменьшает время испарения и перемешивания топлива с воздухом;

2) обеспечение строго ступенчатой характеристики подачи, что исключает подтекания топлива в распылителе, а значит, препятствует его закоксовыванию и дымлению мотора;

3) возможность многоступенчатого впрыска для минимизации периода индукции воспламенения и осуществления управляемого горения, следствием чего являются меньшие шумность, токсичность и динамические нагрузки;

4) строго идентичное дозирование топлива по цилиндрам для минимизации динамических нагрузок, а значит, для уменьшения материалоёмкости и увеличения ресурса двигателя.

Важным моментом является обеспечение указанных требований на всех режимах работы – от минимального скоростного до номинального.

От простого – к сложномуТеперь давайте рассмотрим различные виды систем питания дизельных двигателей.

Изобретение топливного насоса высокого давления (ТНВД) позволило охарактеризовать дизельные двигатели по двум типам:

Первый — агрегат, использующий насосную систему. Принцип действия заключается в том, что каждая секция насоса связана с отдельной форсункой.

Теперь давайте рассмотрим различные виды систем питания дизельных двигателей.

Изобретение топливного насоса высокого давления (ТНВД) позволило охарактеризовать дизельные двигатели по двум типам:

Первый — агрегат, использующий насосную систему. Принцип действия заключается в том, что каждая секция насоса связана с отдельной форсункой.

Теперь давайте рассмотрим различные виды систем питания дизельных двигателей. Специалисты различают несколько принципиальных схем систем подачи топлива дизелей:

1) Раздельного типа, когда ТНВД и форсунки связаны довольно длинными трубопроводами высокого давления. В зависимости от конструкции имеются следующие виды топливных насосов высокого давления: рядный, распределительный.

Рядный ТНВД имеет плунжерные пары по числу цилиндров. Плунжерные пары установлены в корпусе насоса, в котором выполнены каналы для подвода и отвода топлива. Движение плунжера осуществляется от кулачкового вала, который, в свою очередь, имеет привод от коленчатого вала двигателя. Плунжеры постоянно прижимаются к кулачкам с помощью пружин. Распределительные топливные насосы высокого давления, в отличие от рядного ТНВД, имеют один или два плунжера, обслуживающих все цилиндры двигателя. Распределительные насосы обладают меньшей массой и габаритными размерами, а также обеспечивают большую равномерность подачи. С другой стороны, их отличает сравнительно низкая долговечность сопряженных деталей. Все это определяет область применения данных насосов, в основном, на двигателях легковых автомобилей. Конструкции распределительных ТНВД могут иметь различный привод плунжера: торцевой кулачковый привод, внутренний кулачковый привод, внешний кулачковый привод. Предпочтительными в плане эксплуатации являются первые два типа привода плунжеров, так как в них отсутствуют силовые нагрузки от давления топлива на узлы приводного вала и, соответственно, выше долговечность.

Все это определяет область применения данных насосов, в основном, на двигателях легковых автомобилей. Конструкции распределительных ТНВД могут иметь различный привод плунжера: торцевой кулачковый привод, внутренний кулачковый привод, внешний кулачковый привод. Предпочтительными в плане эксплуатации являются первые два типа привода плунжеров, так как в них отсутствуют силовые нагрузки от давления топлива на узлы приводного вала и, соответственно, выше долговечность.

Она наиболее проста, технологична, а значит, при прочих равных условиях имеет меньшую стоимость, поэтому наиболее широко применялась в отечественной технике. Вместе с тем, в силу постоянно растущих требований к экологичности, производительности и экономичности двигателей, эта система не может обеспечивать данные требования в силу ее устаревшей конструкции. Одна из причин — развиваемое ею рабочее давление топлива, которое обычно лежит в районе 250-350 бар. А как мы помним — такое низкое давление топлива не позволяет в принципе соответствовать современным требованиям. Поэтому она активно вытесняется более современными системами и двигатели, использующие ее в своей конструкции, больше не проектируются.

2) С насос-форсунками (PDE/UIS), когда вышеуказанные трубопроводы отсутствуют.

В этом случае ТНВД и форсунка объединены в одном корпусе, приводятся в действие распредвалом и управляются электроникой (блоком управления двигателем). Топливо подводится к ним и отводится от них по специальным магистралям внутри головки блока цилиндров (ГБЦ).

Применение этого способа подачи топлива позволяет повысить мощность двигателя, снизить расход топлива, выбросы токсичных веществ, а также уровень шума. Система с насос-форсунками позволяет развивать наибольшие давления впрыска, которые могут достигать 2500 бар, но и с её помощью затруднительно получить строго одинаковые цикловые подачи по цилиндрам. Кроме того, она гораздо дороже секционного ТНВД и очень требовательна к качеству топлива. Но об этом чуть позже.

Но об этом чуть позже.

3) С топливными секциями (PLD/UPS).

Они также приводятся в действие от распредвала, но в отличие от предыдущей системы, форсунки расположены отдельно. Топливо от PLD к форсунке может подаваться как по внешним топливопроводам высокого давления, так и внутри ГБЦ.

Коротко говоря, преимущества и недостатки у топливной системы на PLD, схожи с теми же, что и на насос – форсунках.

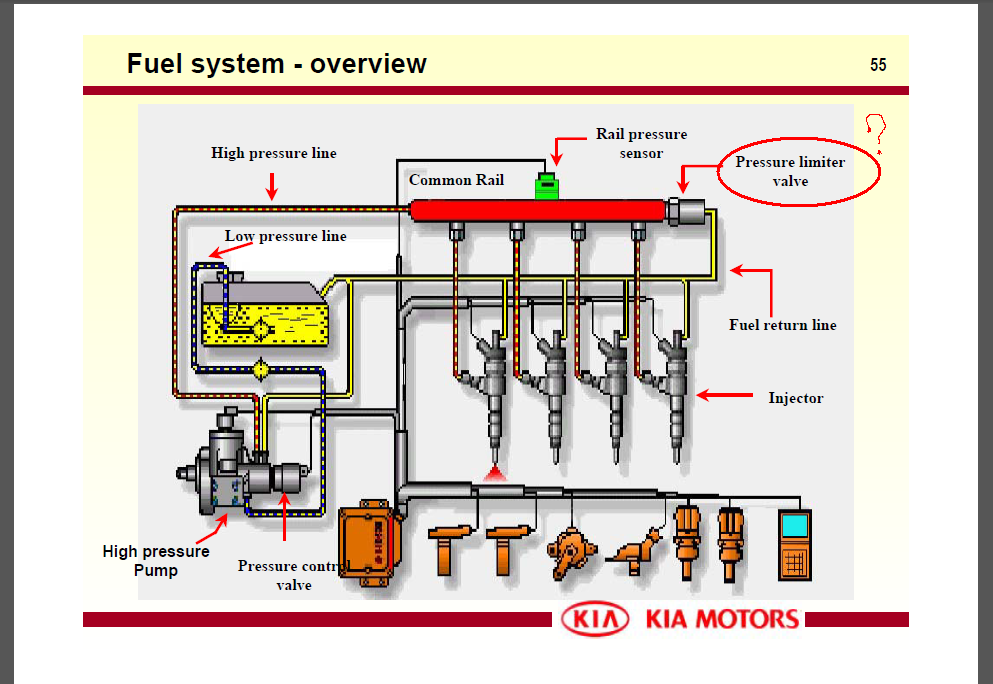

4) Аккумуляторного типа или Common Rail (в переводе с английского – «Общая магистраль»).

Аккумуляторная система Common Rail имеет электронный блок управления, обеспечивая разнообразные характеристики. В этой системе ТНВД существенно проще по конструкции в сравнении с системой первого типа, т. к. является только источником давления и не регулирует цикловую подачу топлива. В системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя. При этом различают предварительный, основной и дополнительный впрыск. Высокое давление, под которым топливо подается в цилиндр, создается уже при самом малом числе оборотов коленвала. Благодаря ему, а также электронному управлению процессом впрыска, достигается значительно лучшая подготовка смеси в цилиндрах, что приводит к уменьшению расхода топлива и снижению токсичности выхлопных газов. В Common Rail электроника регулирует момент впрыска, количество впрыскиваемого топлива и алгоритм его подачи. Именно этим и достигается оптимальный на каждом конкретном режиме работы дизеля результат. Развитие системы впрыска Common Rail идет по пути увеличения давления впрыска: первое поколение, с 1999 г — 1400 бар.; второе поколение, с 2001 г. — 1600 бар; третье поколение, с 2005 г. — 1800 бар; четвертое поколение, с 2009 г. — 2200 бар.

Эта система впрыска топливтакже имеет свои недостатки. Kонструктивная и технологическая сложности форсунок очень высоки, что обусловливает высокую стоимость и сравнительно низкий ресурс. К тому же КПД этой системы существенно ниже первых двух, что связано с необходимостью поддержания постоянного высокого давления в гидроаккумуляторе и высокой энергии электрического импульса управления каждой форсункой (напряжение Uи> 70 В; сила тока Iи> 20 А). Помимо всего прочего, эта система так же, как и две предыдущие (насос-форсунки и индивидуальные топливные секции), очень требовательна к качеству топлива.

К тому же КПД этой системы существенно ниже первых двух, что связано с необходимостью поддержания постоянного высокого давления в гидроаккумуляторе и высокой энергии электрического импульса управления каждой форсункой (напряжение Uи> 70 В; сила тока Iи> 20 А). Помимо всего прочего, эта система так же, как и две предыдущие (насос-форсунки и индивидуальные топливные секции), очень требовательна к качеству топлива.

5) Электронно-гидравлическая система (HEUI)

Еще одной системой подачи топлива дизеля является HEUI, название которой происходит от Hydraulically actuated Electroniсally controlled Unit Ingection, что можно перевести как «Устройство впрыска с гидроприводом и электронным управлением». Эта система представляет собой усовершенствованные насос-форсунки, которые управляются с помощью гидравлического привода, заменившего кулачковый вал. Основным рабочим телом в данном случае является масло, которое по специальному трубопроводу подается к насос-форсункам. Давление в масляной магистрали намного превышает рабочее для системы смазки и создается специальным насосом. Он выполнен в виде навесного агрегата и подает к насос-форсункам также и топливо под давлением, близким к давлению масла. Вместе с насос-форсунками этот узел составляет механическую основу системы. Последние создают давление впрыска топлива, превышающее 2100 бар. Столь мощная энергетика позволяет добиться лучшего распыления топлива и его оптимального смешивания с воздухом, находящимся под давлением. Caterpillar выпускает систему с 1992 года.

В сравнении с Common Rail система HEUI выглядит более сложной. Действительно, она имеет не одну, а целых две «общих магистрали» – масляную и топливную, связанные между собой насос-форсунками с гидроприводом. Для сравнительно небольших дизелей легковых автомобилей такая система выглядит громоздкой. Однако не будем забывать, что на более тяжелых моторах подвижные части форсунок крупнее, а потому добиться хорошего быстродействия электромагнитной форсунки для Common Rail очень сложно.

Заключение

Как мы видим, каждая из схем имеет как достоинства, так и недостатки. И чем современнее топливная система автомобиля, тем выше эксплуатационные характеристики не только ее, но и двигателя вцелом. Но для достижения таких высоких результатов жесткие требования предъявляются не только к двигателю или его топливной системе, но и непосредственно к самому топливу. Действительно, огромное рабочее давление в тысячи бар, зазоры и допуски, исчисляемые долями микрон, плюс постоянно ужесточающиеся экологические нормы, которым производители просто обязаны соответствовать, если хотят продавать свою продукцию — все это, естественно, требует использования только высококачественного топлива, о чем многие производители прямо пишут в инструкциях по эксплуатации. Вот и получается, что современные системы не стали менее надежны. Они просто не расчитаны на работу на той жидкости, которую мы называем «солярой» и зачастую заливаем в бак нашего авто.

Так что же скрывается за словами «Качество дизельного топлива»? Как оно влияет на работу топливной аппаратуры? Что делать, если топливо, мягко говоря, не качественное?

Ответы на эти и другие вопросы мы постараемся дать в статье, посвященной качеству дизтоплива.

Какие существуют системы подачи топлива в дизельном ДВС

Категория: Полезная информация.

Как мы знаем, в дизельном ДВС топливо воспламеняется не от внешнего источника (искра зажигания в бензиновом моторе), а в результате сильного сжатия и нагрева. При этом топливно-воздушная смесь подается и распыляется в цилиндрах под высоким давлением. С этой целью в дизелях используются разные типы систем подачи топлива.

Топливная система дизельных ДВС: основные принципы

Сначала воздух подается в цилиндр, затем сжимается, нагреваясь в процессе до экстремальных температур, и лишь к концу такта сжатия в цилиндр подается дизельное топливо. Подается таким образом: впрыскивается в камеру сгонария под высоким давлением (от 100 до 2000 атмосфер) и распыляется. Поэтому, вне зависимости от типа топливной системы дизеля, в ней всегда есть два компонента:

Подается таким образом: впрыскивается в камеру сгонария под высоким давлением (от 100 до 2000 атмосфер) и распыляется. Поэтому, вне зависимости от типа топливной системы дизеля, в ней всегда есть два компонента:

- тот, что создает высокое давление – топливный насос высокого давления (ТНВД)

- и тот, что впрыскивает и разбрызгивает горючее по камере – форсунка.

В зависимости от типа топливной системы дизельного ДВС, отличается конструкция ТНВД и устройство форсунок. Также отличаются схемы управления этими элементами и место их расположения.

Основные типы топливных систем дизеля

Наибольшее распространение получили 4 типа топливных систем дизельных моторов:

- рядный ТНВД

- ТНВД распределительного типа

- насос-форсунки

- система Common Rail

Рядный ТНВД – проверенное десятилетиями решение, которое активно применяется на грузовой и специальной технике с дизельными моторами. В основе этой системы подачи топлива находится работа плунжерной пары. Цилиндр движется в гильзе, создавая давление и сжимая топливо до необходимых показателей. Как только они достигнуты, открывается специальный клапан, подающий топливо на форсунку, которая впрыскивает его в цилиндр. Плунжер в это время движется вниз, открывает канал для впуска горючего в пространство гильзы с помощью топливоподкачивающего насоса, и цикл повторяется.

Работа самого плунжера становится возможна благодаря кулачковому валу, который приводится от мотора. Кулачки «толкают» клапана, а мкфта опережения впрыска, соединяющая ТНВД и двигатель, корректирует работу топливной системы.

Неоспоримые достоинства системы подачи топлива с рядными ТНВД – их ремонтопригодность и доступность обслуживания.

ТНВД распределительного типа конструктивно напоминает рядный топливный насос. Отличие заключается в количестве плунжерных пар. Если в рядном ТНВД одна пара идет на один цилиндр, то в распределительном работы одной плунжерной пары достаточно, чтобы обслуживать два, три, и даже шесть цилиндров. Это достигается через опцию вращения плунжера вокруг оси. Вращаясь, плунжер поочередно открывает выпускные клапана, подавая горючее на форсунки нескольких цилиндров.

Это достигается через опцию вращения плунжера вокруг оси. Вращаясь, плунжер поочередно открывает выпускные клапана, подавая горючее на форсунки нескольких цилиндров.

Эволюция распределительных ТНВД привела к тому, что появились уже роторные топливные насосы: в них плунжеры помещаются в ротор и в процессе работы движутся навстречу двуг другу, пока ротор вращает их, распределяя тем самым топливо по камере сгорания.

Преимущество системы подачи топлива с распределительным ТНВД – компактность самого устройства. Недостатки – сложность настройки, применение схем электронного управления и корректировки работы.

Система подачи топлива в цилиндр с помощью насос-форсунок вообще исключает необходимость ТНВД как отдельного элемента. В этом случае, форсунка и насосная секция – это один узел в общем корпусе.

В результате достигается легкость регулировки подачи топлива в конкретный цилиндр, а при выходе из строя одной насос-форсунки, остальные продолжают работать, что облегчает ремонт. Конструктивно, насос-форсунки приводят в действие плунжеры распредвал ГРМ в головке блока цилиндров.

Система подачи топлива насос-форсунками распространена не только на грузовых, но и на легковых автомобилях. К недостаткам ее можно отнести высокую стоимость запчастей, а также крайнюю чувствительность к качеству дизельного топлива. Мельчайшие примеси в горючем могут легко вывести из строя насос-форсунку, что отражается на стоимости эксплуатации такого решения в личном автомобиле.

Система Common Rail стала своего рода прорывом в части решения механизма подачи топлива в дизельных ДВС. Эта система позволяет экономить топливо при высоком КПД дизеля, что и сделало ее такой популярной. Common Rail придумали инженеры Bosch еще в 90-х годах. Сегодня большинство дизельного транспорта оснащается именно Коммон Реил.

Главное отличие этой системы – наличие аккумулятора высокого давления в общей магистрали. Туда топливо нагнетается отдельным ТНВД, чтобы затем под постоянным давлением подаваться на форсунки. Именно постоянство давления дает возможность быстро и эффективно впрыскивать горючее в цилиндр. Как результат – производительная, мягкая и комфортная работа дизельного двигателя. Бонусом – упрощение конструкции самого ТНВД в системе Common Rail.

Туда топливо нагнетается отдельным ТНВД, чтобы затем под постоянным давлением подаваться на форсунки. Именно постоянство давления дает возможность быстро и эффективно впрыскивать горючее в цилиндр. Как результат – производительная, мягкая и комфортная работа дизельного двигателя. Бонусом – упрощение конструкции самого ТНВД в системе Common Rail.

Управляется работа системы отдельным ЭБУ: группа датчиков сообщает контроллеру, сколько и как скоро нужно подать дизельное топливо в цилиндры. С другой стороны, сложность и недостаток Коммон Реил обусловлена как раз умной электроникой и принципом работы системы. Поэтому владельцам таких решений стоит выбирать качественное топливо и своевременно менять топливные фильтры.

О том, как еще продлить жизнь вашего дизельного двигателя, мы писали здесь.

Если вы в поиске качественных запчастей для своего дизельного двигателя, проверьте наш каталог

ПЕРЕЙТИ В КАТАЛОГ

Как прокачать топливную систему на экскаваторах Komatsu

Экскаваторы Komatsu, как и спецтехника других производителей, традиционно комплектуются дизельными двигателями. Они тяжелее, габаритней и дороже бензиновых аналогов, но крутящий момент дизельных двигателей на низких оборотах выше, а ресурс, как правило – больше. Для спецтехники, которая должна работать в сложных условиях, этих двух причин вполне достаточно, чтобы сделать выбор в пользу дизелей.

Особенности топливной системы дизельных двигателей

Оба типа двигателей – бензиновый и дизельный – это двигатели внутреннего сгорания и в глобальном плане их конструкции схожи. Главное отличие – способ формирования и воспламенения воздушно-топливной смеси. В дизельных двигателях в камеру сгорания сначала подается воздух. Он сжимается, как следствие – нагревается до 700-800 °С, а затем в рабочую полость цилиндра под давлением впрыскивается топливо и мгновенно самовоспламеняется. Дизельным двигателям не нужны свечи зажигания. Их комплектуют свечами накаливания для быстрого подогрева воздуха в камерах сгорания до того момента, когда прогреется мотор.

Дизельным двигателям не нужны свечи зажигания. Их комплектуют свечами накаливания для быстрого подогрева воздуха в камерах сгорания до того момента, когда прогреется мотор.

Задача топливной системы – своевременно подавать в цилиндры отмеренный объем топлива под определенным давлением. В ней можно выделить два контура: низкого и высокого давления. Контур низкого давления закольцован: топливный бак – топливный насос низкого давления – фильтр – топливный насос высокого давления (ТНВД) – обратный клапан – топливный бак. По нему солярка циркулирует постоянно. Ее часть подается ТНВД под высоким давлением на форсунки и затем в цилиндры.

Для прокачки топливной системы дизельного двигателя экскаватора особого внимания заслуживают несколько деталей и узлов:

- ТНВД – один из основных узлов топливной системы. Технику Komatsu комплектуют рядными, распределительными и магистральными моделями топливных насосов высокого давления.

- Топливные фильтры с отстойниками обеспечивают очистку топлива от загрязнений и влаги. Они защищают от износа и повреждений ТНВД и форсунки.

- Топливные насосы низкого давления (ТННД) имеют несколько разных названий: подающие, питательные или подкачивающие. Их задача – подача топлива из бака через фильтры в ТНВД. Как правило, эти насосы устанавливают на корпус ТНВД. Они могут быть механическими или электрическими. Механические управляются вручную, а электрические подключены к общей электросистеме машин.

Когда возникает необходимость в прокачке топливной системы дизельного двигателя экскаваторов Komatsu

Такая необходимость чаще всего возникает в двух случаях:

-

Была проведена замена топливных фильтров. Эту процедуру выполняют через каждые 250 или 500 моточасов. Возможна ситуация, когда топливные фильтры замерзают. Обычно это случается поздней осенью, когда приходит пора переходить на зимнее топливо.

В этом случае ресурс фильтров не имеет значения – их необходимо менять.

В этом случае ресурс фильтров не имеет значения – их необходимо менять. - Нарушена герметичность топливной системы. Например, в результате повреждения или ослабления затяжки топливопроводов.

В обоих случаях в топливную систему попадает воздух. Если он есть в контуре низкого давления, то создать необходимое давление для впрыска топлива в цилиндры ТНВД не сможет, а значит, обороты двигателя будут плавать, он заглохнет или не заведется вовсе. Кроме того, современные топливные системы не только питаются, но и смазываются топливом. Воздушные пробки не дают смазывать детали, поэтому возможны подклинивания. Выход один – необходимо провести прокачку топливной системы.

Как удалить воздух из топливной системы экскаватора Komatsu

После замены сменного патрона топливного фильтра порядок действий должен быть такой:

- Ослабить воздуховыпускную пробку, если таковая имеется, на головке топливного фильтра.

- Ослабить и отжать кнопку питательного насоса (в экскаваторах Komatsu он механический) и произвести подкачку топлива. Для этого нужно нажимать на кнопку до тех пор, пока через воздуховыпускную пробку не выйдет весь воздух и через нее не польется топливо без воздушных пузырьков.

- Нажать и затянуть кнопку питательного насоса.

- Затянуть воздуховыпускную пробку топливного фильтра (момент затяжки в соответствии с требованием инструкции по эксплуатации).

При нарушении герметичности топливной системы нужно сначала проверить топливопровод на предмет утечки. Если она обнаружена, неисправность необходимо устранить. После этого можно выполнять прокачку топливной системы по описанной выше схеме.

При попадании воздуха в топливную систему двигателя Komatsu главное – найти ее причину; саму же процедуру удаления воздуха можно провести даже в полевых условиях.

Система питания дизельного двигателя (схема); устройство системы питания

Перед покупкой авто, нужно решить один важный вопрос – «Какой двигатель ставить на транспорт — дизельный или бензиновый?». Каждый из них обладает преимуществами и недостатками. В этой статье подробно поговорим о дизельном моторе, о его краткой истории создания, детально рассмотрим строение и поделимся рекомендациями по обслуживанию.

Каждый второй производимый транспорт в Германии работает на дизелеТурбокомпрессоры, которые могут изменять форму внутренних турбин, что является стандартом для проектировщиков, и улучшения высокого крутящегося момента, сделали наследие Дизеля нужным и на современном рынке автопрома. Скептики заблуждаются, когда считают, что такие моторы источник грязи, громкого шума, неэкономичности и общего загрязнения окружающей среды это давно в прошлом. Специальные механизмы обрабатывают выхлопные газы на уровне соответствия стандартам Euro-6. И если по состоянию на 1997 год лишь 22% транспорта были на дизеле, то теперь их продано свыше 60%. И на 2020 год есть большие перспективы развития этого моторчика, объединив его с электроникой. Эту инновацию воплотили в жизнь в моделях Peugeot 3008_Hybrid4 и во многих других. Рудольф Дизель не имел представления о том, какое будущие у его выдумки, но запись из личного дневника подтверждает, что он высоко верил в потенциал изобретения. Что же такого в его творении, что ценят водители со всего мира?

Характерные черты и особенности дизельного горючего.

«Солярку» получают из нефти, а именно — когда от нее отделяют бензин. Особенность данного вида топлива состоит в том, что у него высокий показатель самовозгорания, измеряется в цетановых числах. На заправочных станциях обычно горючее с числами от 45 до 50. Современные авто, оснащенные инновационными моторами, питаются «соляркой» с большим цетановым значением.

Двигатель внутреннего сгорания подает высококачественное топливо к цилиндрическим бакам, а топливный насос высокого давления сдавливает его до такого уровня, что у форсунки появляется возможность подать его мельчайшие частички в камеру сгорания. После этого начинается смешивание «солярки» с раскаленным воздухом, и начинается самовозгорание.

Принцип работы системы питания дизельного двигателя заключается именно том, что смесь поджигается не сторонним устройством, а самостоятельно в этом главное отличие от аналоговых изобретений, работающих на бензине.

Еще одно отличие «солярки» от бензина — из-за высокой плотности она лучше смазывает внутренние детали и обладает лучшей вязкостью, дольше застывает, а также она чище других видов. Из-за вариативной температуры застывания специалисты делят топливо на три вида летнее, зимнее и даже морозоустойчивое арктическое топливо.

Из чего состоит и как выглядит система питания?Система питания дизельного двигателя — это сложный механизм, в который входит множество мелких деталей, формирующих целостное, структурное изобретение. В прибор входят узлы, которые размещаются вне корпуса мотора. Те что расположены на раме выполняют функцию сбора горючего, к ним относятся топливо распределительный кран, топливный насос и другие узлы. К тем что располагаются на корпусе автомобиля относятся форсунки, ТНВД, и проводник горючего высокого давления.

Что происходит, когда работа начинается?

Из бака под высоким давлением «соляра» забирается и транспортируется к топливному насосу высокого давления. Во время движения к ТНВД, горючее ждет приключение, ведь ему еще нужно пройти через топливо распределительный кран и очищающий фильтр.

Перед тем как попасть в ТНВД, смесь очищается от малейших деструктивных примесей, которые могут помешать генерации энергии. Затем форсунки впрыскивают жижу в специальный отсек для сгорания, это происходит в момент, когда в емкости приходит к концу цикл сжатия.

Перед самым запуском сердца машины, его заполнение нефтяным продуктом делается при помощи предпускового насоса. А после зажигания он перестает работать. Если в магистрали подачи высокого давления попадет воздух, то это плохо скажется на подаче смеси в главные цилиндры.

Чтобы это предотвратить устанавливается специальный воздухоотстойник, он располагается в самом верху, рассматриваемой системы. Перед тем как запустить лошадиные силы, воздух, который мог скопиться за время простоя, сгоняется через клапан для отвода кислорода. Чтобы это сделать нужно при выключенном движке открыть кран, а затем предпусковой насос сделает свою работу. А смесь под давлением вытеснит кислород в воздушный отсек топливного бака.

ТНВД что это такое и зачем нужно?Диагностика системы питания дизельного двигателя необходима, чтобы предотвратить поломку, и ее можно провести собственноручно, если детальнее пройтись и понять что такое схема анатомии внутреннего строения системы.

ТНВД — топливный насос высокого давления

Главная задача насоса, подавать нефтяную автомобильную энергию к форсункам, учитывая особенности мотора, действия владельца транспорта и разнообразных режимов работы авто. Если обобщить функцию современных ТНВД, то это автоматически регулировать сложную работу движка и обрабатывать запросы автовладельца. После нажатия на педаль газа, шофер не увеличивает количество подаваемого горючего, а только меняет режим регулирующих элементов, которые в свою очередь уже сами меняют напор в зависимости от множества разных факторов и математических коррелятов.

Современные машинки оснащены насосы распределительного типажа. Их особенность в том, что они компактные, удобные и с высокой точностью равномерно подают «солярку» по цилиндрам. Их минус в том, что для хорошего исполнения, системе требуется топливо высокого качества и чистоты.

ФорсункиСистема питания дизеля невозможна без хорошего форсунка. Его функция обеспечивать столько горючего в камеру сгорания, сколько предусмотрено дозиметром. Также они регулируют рабочее давление движка, а вид распылителя знает форму факела горючего – это важно, для этапа самовозгорания. Форсунок может быть со шрифтовым или многодырчатым механизмом распределения. Так как работка у рассматриваемой детали нелегкая, ее выполняют из жаропрочных сплавов с точностью форму вплоть миллиметров.

Фильтры для горючегоХотя их конструкция простая и незатейливая, они выступают как важное устройство системы питания дизельного двигателя.

Фильтры обладают своими характеристиками, например, тонкость фильтрации или сколько они могут пропускать жидкости эти параметры регулируется в зависимости от типа движка. Одной из задач фильтра является удаление влаги, а насос расположенный на верхней части служит для откачки воздуха. В некоторых случаях монтируется специальный прибор для электрического подогрева фильтра, это делают для облегчения старта работы движка. А еще благодаря ей фильтры не так портятся от забивания деструктивными парафинами зимой.

Система питания воздухомЗадача этой конструкции очищать кислород и подавать его в баки для хранения горючего.

Как выглядит процесс?

Турбокомпрессор всасывает воздух, а затем O2 проходит контроль в системе очистки и фильтрации, дальнейшее путешествие продолжается по трубопроводу в радиатор, где воздух снижает температуру до эксплуатационной при помощи вентилятора. После охлаждающих процедур кислород попадает во впускной коллектор, а уже дальше в дизельные цилиндры. Система питания воздухом снижает температуру и способствует лучшему сгоранию смеси, а это хорошо сказывается на общих рабочих процессах и экономичности топлива.

Система питания топливом дизельного двигателяРаспыленное топливо должно подаваться в цилиндры в количестве, строго определенном системой для выполнения нужной задачи.

Система питания топливом дизельного двигателя выполняет именно эту функцию, впрыскивает нефтепродукты в строго определенный момент и в фиксированном количестве.

Например, в легковых машинах впрыск в цилиндр происходит в одну тысячную долю секунды. В холодное время года или в зонах с арктическим климатом, чтобы облегчить запуск, прибегают к использованию свечей накаливания. Они отличаются от зажигательных свечей, которые используются в бензиновых движках, тем что просто нагревают воздух, как обычные батареи.

Система питания дизельных двигателей выполняет роль преобразователя энергии топливной смеси в механическую, что и делает возможным ход транспорта.

Неисправности системы питания дизельного двигателяТранспорт с дизельной системой питания включает в себя много различных элементов сложной иерархической системы. Новичок в мире диагностики или простой автолюбитель столкнется с определенными трудностями, если двигатель вдруг решит не запускаться.

Что же могло выйти из строя? Может топливный бак или фильтры, или какой-то из насосов?

Чтобы все работало корректно нужно вовремя обнаружить проблему и провести профилактику.

Как показывает практика, большой процент поломок происходит именно в деталях топливной системы, ведь она функционирует под высоким давлением, шанс появления дефекта при таких условиях работы – высок.

Чтобы сделать все как профессионалы и в дальнейшем ремонт системы питания дизельного двигателя прошел гладко, обратите внимание на датчики, которые демонстрируют значения, свидетельствующие о чрезмерном расходе «солярки».

Сперва взгляните на фильтры, форсунок и очиститель воздуха. А затем на насос для подкачки и транспортирования горючего. После этих проверок уделите внимание приводу и регулятору частоты оборотов. Ремонт системы питания дизельного двигателя может дорого обойтись, так что отнеситесь к диагностике серьезно.

Основные ошибки при эксплуатации дизельного двигателя видео

https://www.youtube.com/watch?v=B3hbl6KSWJc

Какой движок лучше дизельный или бензиновый?Теперь, когда полностью разобрались в принципе работе дизельных агрегатов сравним его с бензиновым аналогом. Разберемся в отличиях, которые присутствуют в этих технологиях и начнем со сравнения работы двух моторов. Оба относятся к двигателям внутреннего сгорания. В бензиновом моторе топливовоздушная смесь образуется за чертой цилиндрического бака. В конце цикла сжатия, пары от бензина и кислорода перемешиваются и равномерно расходятся по периметру бензобака. Результатом сжатия становится высокая температура жижи, но ее все равно мало для возгорания. Поэтому свечи зажигания выполняют роль вспомогательного поджигателя – и воспламенят смесь для образования энергии. У его соперника и главного героя данной статьи воздух сжимается только под давление. После физического воздействия температура цилиндра подскакивает до 900 градусов. Это стимулирует появление гетерогенной смеси, которая самовоспламеняется.

Бензин или дизель? Что лучше?

Коэффициент полезного действия и силаХотя у бензинового агрегата выше мощность, но сгорание нефтяного продукта в дизельном моторе происходит гораздо эффективнее. Он выигрывает в показателях КПД и экономичнее расходует топливную смесь.

ЗвукТворение Рудольфа Дизеля издает больше шума из-за работы при высоком давлении, но современные автомобильные рынки предлагают качественную шумоизоляцию, что нивелирует этот недостаток.

Выхлопные газыБезопасное устройство и сажевый фильтр и соответствие экологическим стандартам «Euro-4» делает дизельные агрегаты более современными и менее воздействующими на окружающую среду.

Безопасность использованияТак как «солярка» сгорает гораздо медленнее бензина это снижает риск возгорания и взрыва бака, еще одним преимуществом в безопасности – отсутствие свечи зажигания.

ИспользованиеЕсли использовать качественное топливо, то представитель дизельного семейства движков победит в этой рубрике за счет прочных блоков цилиндров и других деталей. Бензиновый аналог менее требователен к горючему низкого класса и устойчивее себя ведет, потребляя его.

Климатические условияБензиновые модели лучше себя показывают в холодной климатической зоне в отличие от «солярки». Но это решается покупкой специального зимнего топлива, но все равно даже с покупкой морозоустойчивого горючего движок будет долго прогреваться. Внедорожники работают на дизеле и выполняют свое назначение, так как горючее не портится от влаги.

ОбслуживаниеТем, кто ездит на машинах оснащенных дизельным движком придется чаще менять расходные детали. Фильтры, компрессия в цилиндрах. Техническое обслуживание системы питания, то еще приключение, ведь не каждая мастерская справится с поломкой из-за сложной структуры двигателя. Как правило, ремонт обходится дороже, чем бензинового агрегата.

Краткий экскурс в историюЧтобы совершить великую транспортную революцию, Рудольфу Дизелю пришлось использовать 13 страниц бумаги на которой и был продуман, начерчен и детально изложен принцип работы его детища. Патент был успешно одобрен и выдан имперским ведомством в Германии — это случилось 23 февраля 1893 года. Результатом его интеллектуальной работы и инженерного таланта стало миллиарды различного транспорта от легковых автомобилей до огромных транспортных танкеров, работающих по тому же принципу и сегодня. К несчастью сам Рудольф не дожил до момента всемирного признания и погиб во время морского приключения в 1913 году.

В чем же секрет Рудольфа, почему его изобретение стало трендом в моторостроительстве и оказало большое влияние на индустриальный мир?

Секрет скрывается в способе воспламенения топливовоздушной смеси, а именно в ее самовозгорании. В конструкции инженера смесь сжималась в соотношении 20 к 1, что приводило к воспламенению. Результат– его эффективность была значительно выше аналогов того времени. Для сравнения — модели на бензине показывали КПД в 12%, газовые в 17%, а даже первый прототип Рудольфа мог похвастаться 25% коэффициентом полезного действия.

Двигатели Дизеля выходят на рынокВ 1920-ых годах эксперты в области транспорта пророчили изобретению большое будущее. Но до наступления золотого века двигателей на «солярке» пришлось ждать еще не один год. В германии первое авто с данным типом движка выпустили аж в 1924. Американская компания Cummins решила получить технологическое преимущество и вырываться вперед от многочисленных бензиновых конкурентов. Так в 1929 году она использовала движок Дизеля в легковой модели автомобиля. Первое конвейерное производство транспорта с инновационным движком началось в 1936 году, попробовать вкус нефтяного топлива довелось модели Mercedes-Benz 260D. Но это не перевернуло мышление автолюбителей того времени, они все еще воспринимали изобретение Рудольфа, как что-то медленное, небрежное, грязное, неэкономичное и шумное.

Но после Второй мировой коллективное отношение к технологии изменилось. В 1975 модель VW GOLF Diesel завоевала недоверчивые сердца потребителей и принцип работы системы питания дизельного двигателя стал общедоступным и понятным для многих покупателей. А благодаря хитрой разработке топливных насосов нового поколения от компании Bosch движок стал меньше потреблять горючего и изменилось общее устройство движка. Затем эта модель была усовершенствована до спортивного авто, ее оснастили турбонаддувом. После успеха на рынке, зеленый свет, открылся для остальных ведущих производителей, кто боялся рисковать капиталом, теперь могли наладить выпуск моделей с изобретением Рудольфа.

Увеличение производительности и дальнейшее завоевание рынкаПосле того как рынок компактных авто был покорен, дизельная инновация перешла к завоеванию всего автопрома. Инженерам удалось спроектировать конструкцию, которая повышала давление, а система моментального впрыска избавила от посредничества и освободило место и облегчило вес, избавившись от ненужного отсека камеры сгорания. Новинка компании Bosch сделала реальным подачу топлива под давлением в тысячу бар прямо в цилиндрический бак — это привело к более эффективному сжиганию топлива. С каждым годом, улучшались показатели, рос потребительский спрос, что стимулировало изучение движков, работающих на дизеле. В начале нового тысячелетия моторы могли выдавать показатели в 2000 бар, и эта цифра растет до сих пор.

Современные дизельные двигатели. Топливная система

Библиографическое описание:Довыдовский, В. А. Современные дизельные двигатели. Топливная система / В. А. Довыдовский. — Текст : непосредственный // Молодой ученый. — 2016. — № 29 (133). — С. 73-75. — URL: https://moluch.ru/archive/133/37172/ (дата обращения: 17.03.2021).

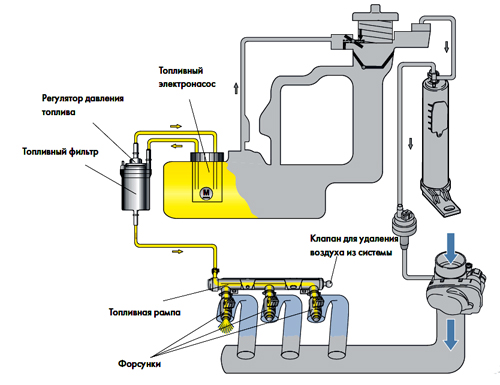

Топливная система предназначена для питания двигателя автомобиля топливом, а также его хранения и очистки.

Конструкция топливной системы автомобиля включает топливный бак, топливный насос, топливный фильтр,систему впрыска, которые последовательно соединены топливопроводами.

Топливная система бензинового и дизельного двигателей имеет, в основном, аналогичное устройство. Принципиальные отличия имеет система впрыска.

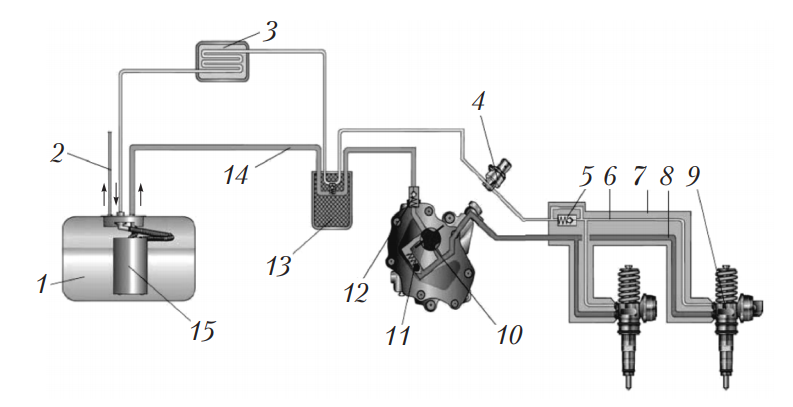

Наиболее современной системой топливоподачи для дизельных двигателей является система непосредственного впрыска СOMMON RAIL. Рассмотрим подробнее её устройство.

Она характеризуется впрыском топлива в цилиндр под высоким атмосферным давлением, благодаря чему снижается расход топлива, а мощность двигателя вырастает.

Это не все достоинства. Было отмечено уменьшения шума при работе двигателя, притом, что крутящий момент дизеля был увеличен. Благодаря своему преимуществу, система впрыска Common Rail приобрела широкую популярность, и на данное время, каждый второй автомобиль сдизельным двигателемоснащен этой системой впрыска.

К недостаткам системы относят более высокие требования к качеству дизельного топлива. При попадании мелких посторонних частиц в топливную систему, которая выполнена с большой точностью, управляемые электроникой форсунки могут выйти из строя. Поэтому в дизелях Common Rail использование качественного топлива является обязательным условием.

Принцип работы

Принцип работы основан на подаче топлива к форсункам от общего аккумулятора высокого давления — топливной рампы. Давление в топливной системе создается и поддерживается независимо ни от частоты вращения коленчатого вала двигателя, ни от количества впрыскиваемого топлива. Сами форсунки впрыскивают топливо по команде контроллера блока EDC, посредством встроенных в них магнитных соленоидов, активация которых, происходит с блока управления.

Особенностью системы Common Rail стало использование аккумуляторного узла, который содержит распределительный трубопровод, линии подачи топлива и форсунки. ЭБУ по заданной программе передает управляющий сигнал к соленоиду форсунки, которая подает топливо в камеру сгорания двигателя. Использование здесь принципа разделения узла, создающего давление, и узла впрыскивания обеспечивает повышение точности управления процессом сгорания, а также увеличение давления впрыскивания

Рис. 1. Принципиальная схема системы CRDI

Устройство системы

Common Rail состоит из трех основных частей: контура низкого давления, контура высокого давления и системы датчиков. В контур низкого давления входят: топливный бак, подкачивающий насос, топливный фильтр и соединительные трубопроводы.

Контур высокого давления состоит из насоса высокого давления (заменяющего традиционный ТНВД) с контрольным клапаном, аккумуляторного узла высокого давления (рампы) с датчиком, контролирующим в ней давление, форсунок и соединительных трубопроводов высокого давления. Аккумуляторный узел представляет собой длинную трубу с поперечно расположенными штуцерами для подсоединения форсунок и выполнен двухслойным.

Электронный блок управления Common Rail получает электрические сигналы от следующих датчиков: положения коленвала, положения распредвала, перемещения педали «газа», давления наддува, температуры воздуха, температуры охлаждающей жидкости,массового расхода воздухаи давления топлива. ЭБУ на основе полученных сигналов вычисляет необходимое количество подаваемого топлива, дает команду на начало впрыска, определяет продолжительность открытия форсунки, корректирует параметры впрыска и управляет работой всей системы.

В контуре низкого давления подкачивающий насос засасывает топливо из бака, пропускает его через фильтр, в котором задерживаются загрязнения, и доставляет его к контуру высокого давления.

В контуре высокого давления насос высокого давления подает топливо в аккумуляторный узел, где оно находится при максимальном давлении 135 Мпа с помощью контрольного клапана. Если контрольный клапан насоса высокого давления открывается по команде ЭБУ, топливо от насоса по сливному трубопроводу поступает в топливный бак. Каждая форсунка соединяется с аккумуляторным узлом отдельным трубопроводом высокого давления, а внутри форсунки имеется управляющий соленоид (электромагнитный клапан).

При получении электрического сигнала от ЭБУ, форсунка начинает впрыскивать топливо в соответствующий цилиндр. Впрыск топлива продолжается, пока электромагнитный клапан форсунки не отключится по команде блока управления, который определяет момент начала впрыска и количество топлива, получая данные от датчиков и анализируя полученные значения по специальной программе, заложенной в памяти компьютера.

Кроме того, блок производит постоянный контроль работоспособности системы. Поскольку в аккумуляторном узле топливо находится при постоянном и высоком давлении, это дает возможность впрыска небольших и точно отмеренных порций топлива. Появилась возможность впрыска предварительной порции топлива перед основной, что дает возможность значительно улучшить процесс сгорания.

Форсунки CRDI.

Рис. 2. Устройство форсунки

Форсунки включаются по команде контроллера — блока EDC (ЭБУ) посредством магнитного соленоида или пьезоэлемента. Гидравлическая сила давления позволяет открывать и закрывать форсунку, однако активация происходит с блока управления. Если форсунка с пьезокристаллом, то в ней под влиянием магнитного поля кристалл увеличивается в своих физических размерах, мгновенно изменяя гидравлическое равновесие внутри форсунки и тем самым поднимая иглу. В форсунке типа Piezo Inline кристалл находится близко к игле и поэтому в нем не используется механических деталей для поднятия иглы. В ранних системах применялся двойной впрыск — пилотный и основной для предотвращения детонации. В современных системах используется до семи фаз впрыска, в самых современных с поддержкой стандарта Евро 6 и до девяти. Каждая форсунка производится и тестируется в лаборатории, где ей присваивают определенный код по измеренным данным её работы. После замены форсунок код должен быть прописан в память блока управления с помощью сканера.

Основные термины (генерируются автоматически): высокое давление, аккумуляторный узел, CRDI, EDC, топливная система, топливо, форсунка, система, топливный бак, контрольный клапан.

Компоненты системы впрыска топлива

Компоненты системы впрыска топливаХанну Яэскеляйнен, Магди К. Хаир

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этого документа.

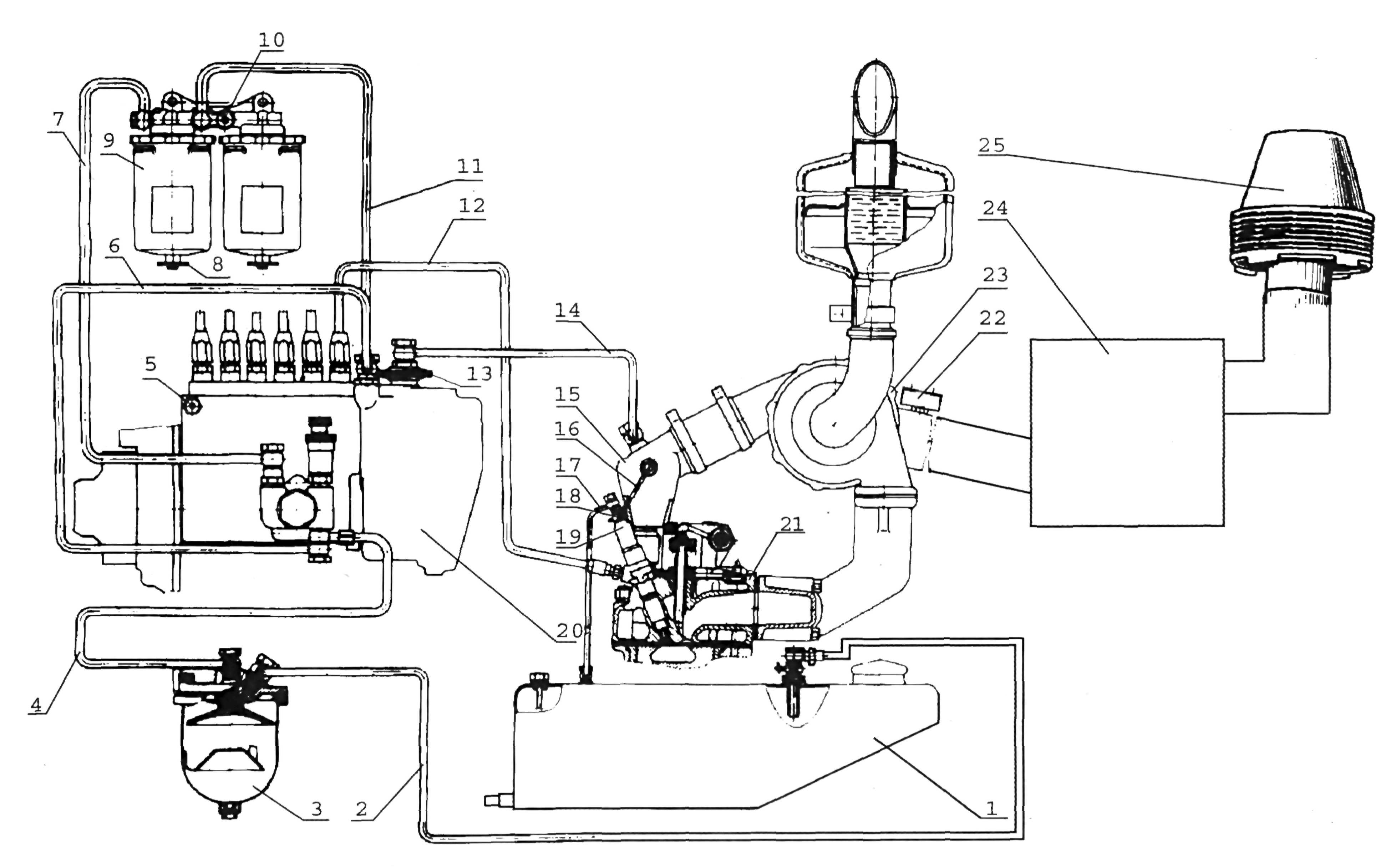

Abstract : Систему впрыска топлива можно разделить на стороны низкого и высокого давления. Компоненты низкого давления включают топливный бак, топливный насос и топливный фильтр.Компоненты стороны высокого давления включают насос высокого давления, аккумулятор, топливную форсунку и форсунку топливной форсунки. Для использования с различными типами систем впрыска топлива было разработано несколько конструкций форсунок и различные методы приведения в действие.

Компоненты стороны низкого давления

Обзор

Чтобы система впрыска топлива выполняла свое предназначение, топливо должно подаваться в нее из топливного бака. Это роль компонентов топливной системы низкого давления.Сторона низкого давления топливной системы состоит из ряда компонентов, включая топливный бак, один или несколько насосов подачи топлива и один или несколько топливных фильтров. Кроме того, многие топливные системы содержат охладители и / или нагреватели для лучшего контроля температуры топлива. На рис. 1 показаны два примера схем топливных систем низкого давления: один для грузовика с дизельным двигателем большой грузоподъемности, а другой — для легкового легкового автомобиля с дизельным двигателем [1590] [1814] .

Рисунок 1 . Примеры топливных систем низкого давления для тяжелых и легких дизельных автомобилейТопливный бак и топливный насос

Топливный бак — это резервуар, в котором хранится запас топлива и который помогает поддерживать его температуру на уровне ниже точки воспламенения.Топливный бак также служит важным средством отвода тепла от топлива, которое возвращается из двигателя [528] . Топливный бак должен быть устойчивым к коррозии и герметичным при давлении не менее 30 кПа. Он также должен использовать некоторые средства для предотвращения накопления избыточного давления, такие как выпускной или предохранительный клапан.

Насос подачи топлива, часто называемый подъемным насосом, отвечает за всасывание топлива из бака и его подачу в насос высокого давления. Современные топливные насосы могут иметь электрический или механический привод от двигателя.Использование топливного насоса с электрическим приводом позволяет разместить насос в любом месте топливной системы, в том числе внутри топливного бака. Насосы с приводом от двигателя прикреплены к двигателю. Некоторые топливные насосы могут быть встроены в блоки, выполняющие другие функции. Например, так называемые тандемные насосы — это агрегаты, в состав которых входят топливный насос и вакуумный насос для усилителя тормозов. Некоторые топливные системы, например системы, основанные на насосе распределительного типа, включают в себя подающий насос с механическим приводом и насос высокого давления в одном блоке.

Топливные насосы обычно рассчитаны на подачу большего количества топлива, чем потребляется двигателем в любой конкретной операционной системе. Этот дополнительный поток топлива может выполнять ряд важных функций, включая подачу дополнительного топлива для охлаждения форсунок, насосов и других компонентов двигателя и поддержание более постоянной температуры топлива во всей топливной системе. Кроме того, избыточное топливо, которое нагревается при контакте с горячими компонентами двигателя, может быть возвращено в бак или топливный фильтр для улучшения работоспособности автомобиля при низких температурах.

Топливный фильтр

Безотказная работа дизельной системы впрыска возможна только на фильтрованном топливе. Топливные фильтры помогают уменьшить повреждение и преждевременный износ от загрязнений, задерживая очень мелкие частицы и воду, чтобы предотвратить их попадание в систему впрыска топлива. Как показано на рисунке 1, топливные системы могут содержать одну или несколько ступеней фильтрации. Во многих случаях экран курса также расположен на входе топлива, расположенном в топливном баке.

В двухступенчатой системе фильтрации обычно используется первичный фильтр на впускной стороне топливоперекачивающего насоса и вторичный фильтр на выпускной стороне.Первичный фильтр необходим для удаления более крупных частиц. Вторичный фильтр необходим, чтобы выдерживать более высокое давление и удалять более мелкие частицы, которые могут повредить компоненты двигателя. Одноступенчатые системы удаляют более крупные и мелкие частицы в одном фильтре.

Фильтры могут быть коробчатого типа или сменного элемента, как показано на рисунке 2. Фильтр коробчатого типа может быть полностью заменен по мере необходимости и не требует очистки. Фильтры со сменным элементом должны быть тщательно очищены при замене элементов, и необходимо соблюдать осторожность, чтобы избежать любых остатков грязи, которые могут мигрировать к сложным частям системы впрыска топлива.Фильтры могут быть изготовлены из металла или пластика.

Рисунок 2 . Два типа топливных фильтров(а) Коробчатого типа; (b) Тип элемента

Обычными материалами для современных топливных фильтрующих элементов являются синтетические волокна и / или целлюлоза. Также можно использовать микроволокна, но из-за риска миграции мелких кусочков стекловолокна, отколовшихся от основного элемента, в критические компоненты топливной системы, их использование в некоторых приложениях не допускается [2046] . В прошлом также использовались гофрированная бумага, упакованная хлопковая нить, древесная щепа, смесь упакованной хлопковой нити и древесных волокон и намотанный хлопок [529] .

Требуемая степень фильтрации зависит от конкретного применения. Обычно, когда два фильтра используются последовательно, первичный фильтр задерживает частицы размером примерно 10–30 мкм, а вторичный фильтр способен задерживать частицы размером более 2–10 мкм. По мере развития топливных систем зазоры и нагрузки на компоненты высокого давления увеличиваются, и потребность в чистом топливе становится все более острой. Для развития [2048] потребовались как способность топливных фильтров соответствовать требованиям к более чистому топливу [2047] , так и методы количественной оценки приемлемых уровней загрязнения топлива.

Помимо предотвращения попадания твердых частиц в оборудование для подачи топлива и впрыска, необходимо также предотвратить попадание воды в топливе в важные компоненты системы впрыска топлива. Свободная вода может повредить смазываемые топливом компоненты системы впрыска топлива. Вода также может замерзнуть в условиях низких температур, а лед может заблокировать небольшие проходы системы впрыска топлива, тем самым перекрыв подачу топлива к остальной части системы впрыска топлива.

Удалить воду из топлива можно двумя способами.Поступающее топливо может подвергаться центробежным силам, которые отделяют более плотную воду от топлива. Гораздо более высокая эффективность удаления может быть достигнута с помощью фильтрующего материала, который отделяет воду. На рис. 3 показан фильтр, использующий комбинацию средового и центробежного подходов.

Рисунок 3 . Топливный фильтр с водоотделителемРазличные водоразделительные среды работают по разным принципам. Гидрофобная барьерная среда , такая как обработанная силиконом целлюлоза, отталкивает воду и заставляет ее подниматься на поверхность выше по потоку.По мере того, как бусинки становятся больше, они под действием силы тяжести стекают по лицевой стороне элемента в чашу. Гидрофильная коалесцирующая среда , такая как стеклянное микроволокно, имеет высокое сродство к воде. Вода в топливе связывается со стеклянными волокнами, и со временем, когда все больше воды поступает со стороны входа, образуются массивные капли. Вода проходит через фильтр с топливом и на выходе из потока топлива выпадает в сборный стакан.

Более широкое использование поверхностно-активных добавок к топливу и компонентов топлива, таких как биодизель, сделало обычные разделяющие среды менее эффективными, и производителям фильтров пришлось разработать новые подходы, такие как композитные среды и коалесцирующие среды со сверхвысокой площадью поверхности [2049] [2050] [2051] .Также были затронуты методы количественной оценки эффективности отделения топлива от воды [2052] .

Топливные фильтры также могут содержать дополнительные элементы, такие как подогреватели топлива, тепловые переключающие клапаны, деаэраторы, датчики воды в топливе, индикаторы замены фильтров.

Подогреватель топлива помогает минимизировать накопление кристаллов парафина, которые могут образовываться в топливе при его охлаждении до низких температур. В обычных методах отопления используются электрические нагреватели, охлаждающая жидкость двигателя или рециркулируемое топливо. На рисунке 1 показаны два подхода, в которых для нагрева поступающего топлива используется теплое возвращаемое топливо.

Перелив топлива и утечка топлива, возвращающегося в бак, также переносят воздух и пары топлива. Присутствие газообразных веществ в топливе может вызвать затруднения при запуске, а также нормальной работе двигателя в условиях высоких температур. Таким образом, выпускные клапаны и деаэраторы используются для удаления паров и воздуха из системы подачи топлива и обеспечения бесперебойной работы двигателя.

###

Система подачи топлива в дизельный двигатель (со схемами)

Система подачи топлива в дизельный двигатель!

Введение в систему подачи топлива для двигателей CI:

Систему подачи топлива дизельного двигателя можно назвать сердцем двигателя, поскольку производительность двигателя напрямую зависит от правильного функционирования этой системы, которая должна подавать, измерять, впрыскивать и распылять топливо.

Системы впрыска топлива производятся с большой точностью, поэтому они более дорогие.

Топливо будет поступать либо под действием силы тяжести, либо под действием насоса подачи топлива, который предназначен для подачи топлива через фильтр к насосу впрыска. Которая перекачивает топливо в форсунки, расположенные в головках цилиндров.

Системы впрыска топлива бывают 2-х типов:

1. Система впрыска воздуха:

В этом случае впрыск топлива осуществляется под давлением воздуха.Для подачи воздуха высокого давления требуются многоступенчатые воздушные компрессоры, которые очень дороги и, следовательно, эта система не используется.

2. Система впрыска твердого вещества:

В этом случае дизельное топливо впрыскивается непосредственно топливным насосом (насос Bosch).

Далее это 3 типа систем впрыска твердых веществ:

A. Индивидуальная насосная система:

Как показано, топливо будет течь из накопительного бака к фильтрам и насосам низкого давления.Этот насос низкого давления перекачивает топливо к 4 отдельным дозирующим и нагнетательным насосам.

Эти отдельные дозирующие и нагнетательные насосы будут перекачивать топливо к отдельным форсункам, которые расположены в головках цилиндров. Они используются в больших тихоходных двигателях.

B. Дистрибьюторская система:

Топливо будет поступать из резервуара хранения в насос низкого давления через фильтры, затем в дозирующие и нагнетательные насосы. Этот дозирующий и нагнетательный насос перекачивает топливо к распределительному устройству, которое распределяет и отправляет необходимое количество топлива на каждую форсунку / каждый цилиндр.Используется в двигателях малого и среднего размера.

C. Система Common Rail:

В этом случае топливо перетекает из накопительного бака в насос низкого давления через фильтры. Насос низкого давления перекачивает топливо в насос высокого давления, который перекачивает топливо в насос высокого давления, который перекачивает топливо в общую магистраль. Таким образом, топливо под высоким давлением собирается в Common Rail и отсюда через дозирующие устройства необходимое количество топлива поступает в форсунки / цилиндры. Обычно эту систему используют Cummins и многоцилиндровые двигатели.

Топливный насос и форсунка :Стойка (1) соединена с педалью акселератора или регулятором, который перемещается внутрь и наружу при нажатии на педаль акселератора.

Рейка контактирует с шестерней (2) (часть шестерни), имеющей цилиндрическую нижнюю часть (плинтус цилиндра). Цилиндр плинтуса имеет поперечный паз. В этой поперечной прорези удерживается поперечная нижняя часть плунжера (3). По мере того, как рейка перемещается внутрь и наружу — квадрантная шестерня вращается — плунжер с винтовой канавкой, в свою очередь, перемещается в цилиндре (4).

Цилиндр имеет впускное и перепускное отверстия. Этот топливный насос и форсунка работают в условиях заправки. Клапан (5) опирается на седло клапана пружиной (6). Инжектор и насос соединены напорным патрубком (7).

В форсунке (8) находится корпус форсунки, (9) — клапан форсунки, (10) — накидная гайка клапана, (11) — шпиндель, удерживаемый пружиной (12).

Следует отметить, что плунжер совершает возвратно-поступательное движение вверх и вниз, которое достигается расположенным под ним распределительным валом и имеет вращательное движение из-за рейки.Когда стойка перемещается внутрь и наружу в зависимости от требований к мощности. Квадрантная шестерня движется — в свою очередь, плунжер вращается — плунжер имеет спиральную канавку — поэтому высота канавки по отношению к портам меняется — поэтому количество впрыскиваемого топлива будет изменяться.

Во время движения плунжера вверх — когда порты закрыты — клапан поднимается из своего гнезда из-за давления топлива, и топливо течет через напорный трубопровод — через топливный канал (13) к клапану форсунки (9). Из-за давления топлива — клапан форсунки (9) поднимается против сжатия пружины (12), и топливо впрыскивается до тех пор, пока край винтовой канавки не соприкасается с отверстием — когда давление топлива сбрасывается и впрыск прекращается.

Типы топливных форсунок :1. Воздушные форсунки — используются в системах нагнетания воздуха. В настоящее время системы впрыска воздуха не используются, так как для них требуются многоступенчатые компрессоры. Следовательно, эти форсунки больше не используются.

2. Форсунки с механическим приводом — Эти форсунки приводятся в действие механизмом, аналогичным используемому для работы. Клапаны двигателя внутреннего сгорания, т.е. он использует распределительный вал, толкатели, коромысла и т. Д. Кулачок управляет плунжером.

3. Автоматическая топливная форсунка — все автомобильные двигатели CI используют эти автоматические топливные форсунки. В их состав входит игольчатый клапан, который поднимается за счет давления топлива. Это давление топлива создается топливным насосом.

Типы форсунок :В дизельных двигателях обычно используются следующие типы форсунок:

1. Тип с одним отверстием

2. Тип с несколькими отверстиями

3. Тип иглы

1.Тип с одним отверстием:

В центре корпуса форсунки предусмотрено отверстие диаметром 0,2 мм.

Конус распыления ∠ составляет @ 15 °.

Применяется в открытых камерах сгорания.

Для получения такой же скорости требуется высокое давление. Плохое смешивание с воздухом. Имеет тенденцию капать.

2. Тип с несколькими отверстиями:

Правильное смешивание с воздухом от 4 до 18 отверстий. Размер отверстий будет от 0,35 до 1,5 мм.

3. Тип стержня:

Во избежание слабого впрыска и подтекания на шпинделе имеется выступ, называемый Pintle. Он выступает через устье корпуса форсунки. Он может иметь цилиндрическую или коническую форму. Дриблинг избегается.

Используется в камерах предварительного сгорания, воздушных камерах, вихревых камерах.

4. Пинто:

Подходит для холодного пуска. Это разработка насадки для пинтера. Имеет вспомогательное отверстие в корпусе форсунки.Это приводит к хорошему холодному запуску.

Недостаток:

Боковое отверстие может быть забито — нужен фильтр лучше.

Система электронного впрыска топлива (EFI) :Электроника внедряется в автомобили в 1965 году. Около 30–40% стоимости транспортных средств приходится на электронные компоненты. Максимальная мощность и максимальная экономичность достигаются при использовании в автомобилях электроники и компьютеров.

СистемыEFI представляли собой различные датчики для измерения различных параметров, таких как температура, давление газов, положение дроссельной заслонки, скорость воздушного потока и т. Д.

Датчикипередают эти данные в электронный блок управления (ЭБУ), который по сути является компьютером. Этот ЭБУ — обрабатывает данные и управляет форсунками и другими устройствами, чтобы обеспечить максимальную мощность, максимальную экономию и низкий уровень выбросов.

Многоточечная система впрыска топлива (MPFI) : Система многоточечного впрыска топливапредназначена для подачи топливовоздушной смеси надлежащей прочности и в необходимом количестве в каждый цилиндр многоцилиндрового двигателя при всех нагрузках на оборотах двигателя.

MPFI — Функции системы в рамках двух базовых договоренностей:

1. Порт инжекции:

В этом случае форсунка размещается во впускном коллекторе рядом с впускным клапаном. Форсунка распыляет бензин в воздух, проходящий через впускной коллектор. Образовавшаяся однородная топливовоздушная смесь поступает в цилиндр. Обратите внимание, что каждый цилиндр имеет отдельный инжектор, расположенный во впускном коллекторе.

Преимущества:

1. Равномерное распределение топлива

2.Увеличение выходной мощности

3. Более точный контроль воздушно-топливной смеси.

2. Впрыск корпуса дроссельной заслонки:

В этом случае форсунка расположена в единственной точке корпуса дроссельной заслонки. Дроссельная заслонка регулирует количество воздуха, поступающего во впускной коллектор.

Количество топлива и размер сопла :

Принципиальная схема типовой топливной системы дизельного двигателя [12].