Из чего сделаны тормозные диски

Тормозной диск — Википедия

Тормозной диск — основной элемент дисковой тормозной системы. Предоставляет фрикционную поверхность для тормозных колодок. При торможении колодки прижимаются к диску и за счёт силы трения останавливают его вращение. По принципу сохранения энергии, согласно которому энергия видоизменяется, а не исчезает бесследно, кинетическая энергия вращающегося диска переходит в тепловую энергию, и тормозной диск нагревается.

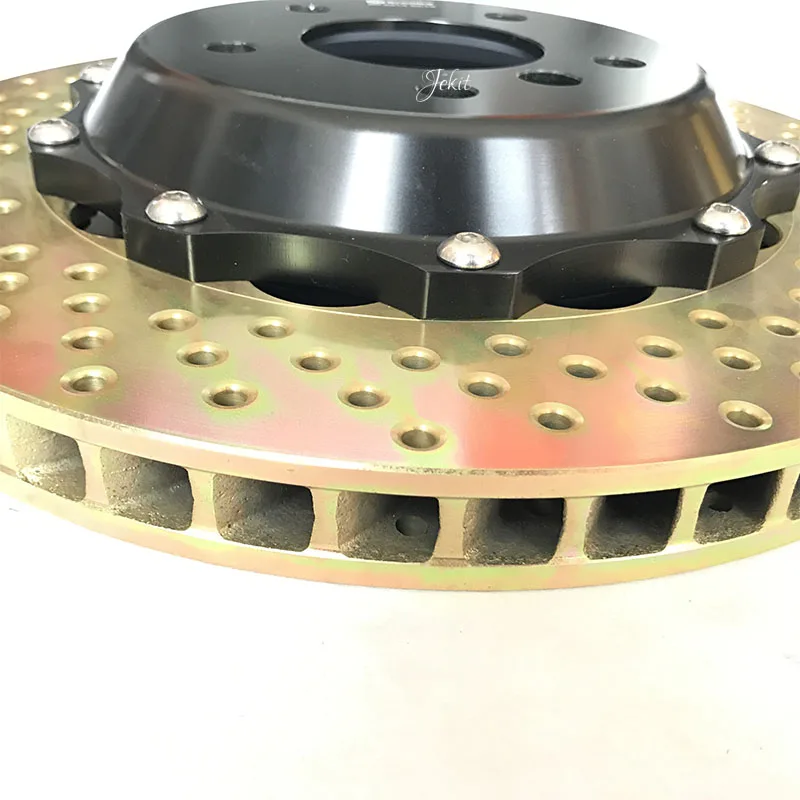

Тормозной диск состоит из двух основных частей — центральной части диска и ротора.

Части тормозного диска: ротор и центральная часть диска.Ротор — кольцеобразная поверхность, с которой контактируют тормозные колодки в момент торможения. Это самая большая и тяжёлая деталь дискового тормоза. Обычно изготавливаются из чугуна из-за высоких показателей трения и низкого износа материала.

Чтобы улучшить охлаждение, диски делают вентилируемыми. Вентилируемые диски между двумя поверхностями ротора содержат радиальные полости, по которым циркулируют потоки воздуха от центра к краям.

Центральная часть диска[править | править код]

Ротор крепится на центральную часть диска, которая, в свою очередь, крепится на ступицу колеса. Центральная часть ротора препятствует передаче тепла от тормозящей поверхности до колесных подшипников, благодаря чему подшипники не нагреваются.

Центральная часть диска делается из чугуна или более лёгких материалов, например, из алюминия.

Бывают двух видов: спаянные с ротором и в виде отдельных частей. В автомобилях массового производства центральные части обычно изготовлены из чугуна и составляют с ротором одно целое. В большинстве гоночных автомобилей центральная часть диска — отдельная деталь и сделана из алюминиевых и титановых сплавов, композитных материалов или керамики.[1]

По мере развития дисковых тормозов и дальнейшего их распространения на трамваях и ЖД технике тормозные диски стали становиться частью колёсных пар, располагаясь как на внешней ,так и на внутренней её части . Они могут быть расположены как симметрично ,так и несимметрично .

К рабочим характеристикам тормозных дисков можно отнести

- износ диска;

- температурный режим;

- геометрические размеры.

Износ[править | править код]

Диски работают 100—150 тысяч километров при спокойном вождении. При резком и агрессивном вождении срок сокращается до 30-40 тысяч. Минимальная толщина тормозных дисков указывается на тормозном диске. Износ проверяют штангенциркулем. Максимальный износ составляет 2-3 мм от начальной толщины диска. Ширина трещин и сколов — не больше 0, 01 мм. Если ширина трещин и сколов больше, диски следует заменить.

Температурный режим[править | править код]

Во время торможения кинетическая энергия переходит в тепло посредством трения. Тепло производится на контактной поверхности между тормозными колодками и диском. В теории различают идеальный и неидеальный контакт диска и колодок

При неидеальном контакте температура разная.

При неидеальном контакте температура разная.Торможение — краткий по времени и быстро изменяющийся процесс. Поэтому часто невозможно достичь идеального контакта. Для моделирования и изучения процессов торможения пользуются неидеальной моделью.[2]

По этой модели, между диском и колодками находятся посторонние частицы. Фрикционный материал тормозной колодки принимает на себя кинетическую энергию крутящегося тормозного диска и истирается. Кинетическая энергия переходит в тепловую и передаётся диску через посторонние частицы. Это приводит к разнице температур между поверхностями диска и колодок. Поэтому более холодный диск может принимать образуемое в колодках тепло.

Конечным реципиентом тепловой энергии является суппорт. Он хорошо рассеивает тепло, которое получает одновременно от тормозной колодки и диска[источник не указан 943 дня].

Количество тепла, вырабатываемого в колодках, зависит от скорости движения и веса автомобиля, и от силы нажатия на педаль.

Температурный режим тормозных дисков:

- для города — 100—270 ºC;

- для трека — 177—900 ºC.

Геометрические параметры[править | править код]

Диаметр ротора измеряется по внешнему диаметру, а ширина — по общей толщине между контактными поверхностями. Размер контактирующей с колодками поверхности ротора зависит от диаметра диска. Производители стремятся сделать диски как можно более лёгкими и маленькими, увеличивая тормозную мощность за счёт улучшения тормозных характеристик. Вентилируемый ротор всегда шире, чем сплошной.

- ↑ «James D. Halderman» Automative technology (4th Edition). Pearson, 2012.

- ↑ Heat Generation in a Disc Brake. Comsol, 2012.

- ↑ «Faramarz Talati, Salman Jalalifar» Analysis of heat conduction in a disk brake system. Springer, 2009.

ru.wikipedia.org

ИЗ ЧЕГО СДЕЛАНЫ ТОРМОЗНЫЕ ДИСКИ? — DRIVE2

На первый взгляд тормозной диск представляет из себя подготовленный и хорошо обработанный кусок металла. Но это не так.

В действительности тормозные диски изготавливают из чугуна. А что такое чугун?

Чугун — это уже не просто металл, а определенный сплав металлов. Основа представляет собой сплав железа с углеродом, который добавляется в виде цементита и графита. Углерод необходим для придания твердости, хотя и снижает пластичность. Добавляют кремний, марганец, серу и фосфор.

Зачем?

Тут необходимо понимать основную задачу тормозных дисков и принцип их работы.

Тормозные колодки зажимают диск с двух сторон и тормозят движение. Визуально просто, но с точки зрения взаимодействия элементов тормозной системы дело обстоит сложнее. Принцип их действия — усилие сжатия и трение.

Там, где усиливается трение увеличивается температура, а температура увеличивается не только в паре колодка-диск, но и ситема — тормозная жидкость и далее.

Если мы посмотрим на конструкцию тормозного диска, то увидим, что он чем-то напоминает летающую тарелку. Перегрев или резкое охлаждение приводит к тому, что края этой «тарелки» то приподнимаются вверх, то опускаются вниз.

То есть рабочая поверхность деформируется и коробится.Снижается эффективность торможения и возникают различные биения, которые (в случае, если деформация все-таки происходит) мы обычно ощущаем на руле или педали тормоза.

Поэтому основная задача чугунного сплава из которого сотоит тормозной диск — это способность выдерживать высокие температуры и резкое охлаждение. Обладать твердостью и пластичностью.

Конечно, конструкция тормозного диска и всей системы в целом направлена на максимальный отвод тепла, как одной из главных проблем. Но это уже вопрос отдельного разговора и следующей статьи.

В дополнение прмерная структура тормозного диска в цифрах:

Для Чугуна с индексом G3000

Тип материала: НТ230

Усилие на разрыв: ob 230N/mm2

Твердость: HB187-241

Фосфидно евдектический сплав и цементит не более 3%

Структура: тонко слоистая со стальным отливом

Таблица состава:

С — 3.10-3.50

Si — 1.60-2.10

P — <0.120

S — <0.120

Cu — 0.15-0.45

Cr — 0.05-0.25

Al — <0.012

C.E — 3.70-4.20

Оригинал здесь www.brakedisc.ru

www.drive2.ru

Все про восстановление тормозных дисков — журнал За рулем

Повело тормозные диски? Стас Панин уверяет, что с этим можно справиться.

zast

Материалы по теме

Тормозные диски — дорогие расходники. Обычно их хватает на два комплекта колодок. Но бывает, что они обращают на себя внимание гораздо раньше — например, когда по причине резкого перепада температур возникает заметное биение. Проехал по луже после интенсивного торможения — вот диски и покоробило. Симптомы: вибрации на руле и педали тормоза, которые при замедлении порой переходят даже на кузов.

Симптомы: вибрации на руле и педали тормоза, которые при замедлении порой переходят даже на кузов.

Прежде «кривые» диски получали отставку. Лишь отдельных счастливчиков выручали знакомые токари, имеющие станки для проточки. Лет пятнадцать назад автомастерские начали закупать соответствующее оборудование, но работу делали на кустарном уровне. Лишь с появлением новых станков дело вошло в более-менее цивилизованное русло. Проточка дисков обходится недорого — порой в несколько раз дешевле комплекта новых дисков.

Бить или не бить

Станки для проточки бывают двух видов, а устанавливают их непосредственно на ступицу тормозного диска. Те, что подороже, выполнены единым узлом и обеспечивают лучшую точность обработки; такой станок соединяют со ступицей через переходник. Устройства попроще имеют отдельный узел с резцами; они требуют больше времени на установку, а резцы монтируются на скобу тормозного суппорта.

05–3

Некоторые перекупщики стачивают с дисков только фаски. Свежих следов не останется после пары дней эксплуатации или простоя машины. Покупатель уже не сможет оценить выработку на ощупь и определить, сколько реально пробежал автомобиль.

Свежих следов не останется после пары дней эксплуатации или простоя машины. Покупатель уже не сможет оценить выработку на ощупь и определить, сколько реально пробежал автомобиль.Некоторые перекупщики стачивают с дисков только фаски. Свежих следов не останется после пары дней эксплуатации или простоя машины. Покупатель уже не сможет оценить выработку на ощупь и определить, сколько реально пробежал автомобиль.

Материалы по теме

В обоих случаях станок сам вращает ступицу: двигатель автомобиля не работает, коробка — в «нейтрали». Резцы постепенно смещаются по поверхностям диска — сродни граммофонной игле, но которая движется от центра пластинки. За один проход резцы снимают пару десятков микронов металла с каждой стороны. Далее их переставляют и повторяют проточку. Обычно диск полностью обрабатывают за два-три таких прохода. Причем сначала срезают фаски, образовавшиеся от работы тормозных колодок, — это снижает нагрузку на станок и резцы и обеспечивает хорошее качество обработки поверхности.

Перед проточкой механик обязательно осматривает диски и подвеску машины. Нельзя проводить обработку, если у ступичного подшипника люфт или перекаты. В противном случае диск начинает гулять между резцами и о ровной проточке можно забыть. Даже если подшипник лишь гудит, нужно предварительно его поменять: если замену проводить после проточки диска, нет гарантии, что при последующей запрессовке ступица встанет идеально ровно, а вместе с ней и проточенный диск.

www.zr.ru

Конструкция и виды тормозных дисков

Самые распространенные на сегодняшний день автомобильные тормозные системы – дисковые тормоза. Из этого следует, что главным элементом тормоза такого типа является тормозной диск, к которому прикладывается усилие исполнительного механизма. Поскольку существующие автомобильные тормоза используют трение в качестве основного принципа действия, между диском и тормозным механизмом находится колодка, покрытая слоем фрикционного материала.

Как известно, росту эффективности любых тормозов препятствует температура в паре трения. Чем интенсивнее автомобиль тормозит, тем больше выделяется тепла и тем больше нагреваются детали тормозного механизма. Для обычной тормозной колодки это приводит к потере фрикционных свойств за счет снижения коэффициента трения. Можно пойти дальше и обнаружить, что тепло от колодки передается не только воздуху, но и собственно исполнительному тормозному механизму – скобе (суппорту), нагретые поршни которой бывают способны довести тормозную жидкость до кипения. Это может привести к образованию пузырьков воздуха в жидкости и, как следствие, потере ею упругих свойств и «провалу» тормозной педали. Естественно, ни о какой эффективности не может быть и речи, остановиться бы, перевести дух и подумать, что можно сделать. Самым логичным будет повысить температуру кипения тормозной жидкости и сделать колодки, способные не снижать коэффициент трения с ростом температуры. Именно так и поступили конструкторы тормозных систем, и сейчас есть колодки, работающие в диапазоне от 200 градусов и выше. Однако тема колодок и жидкостей еще дождется своего часа, а что же происходит с дисками?

Чем интенсивнее автомобиль тормозит, тем больше выделяется тепла и тем больше нагреваются детали тормозного механизма. Для обычной тормозной колодки это приводит к потере фрикционных свойств за счет снижения коэффициента трения. Можно пойти дальше и обнаружить, что тепло от колодки передается не только воздуху, но и собственно исполнительному тормозному механизму – скобе (суппорту), нагретые поршни которой бывают способны довести тормозную жидкость до кипения. Это может привести к образованию пузырьков воздуха в жидкости и, как следствие, потере ею упругих свойств и «провалу» тормозной педали. Естественно, ни о какой эффективности не может быть и речи, остановиться бы, перевести дух и подумать, что можно сделать. Самым логичным будет повысить температуру кипения тормозной жидкости и сделать колодки, способные не снижать коэффициент трения с ростом температуры. Именно так и поступили конструкторы тормозных систем, и сейчас есть колодки, работающие в диапазоне от 200 градусов и выше. Однако тема колодок и жидкостей еще дождется своего часа, а что же происходит с дисками?

Диск также нагревается, что приводит к нарушению формы его рабочей поверхности, ее короблению, следствием чего становится осевое биение диска, передаваемое на руль и тормозную педаль. Для начала рассмотрим причину деформации диска под действием температуры. Как правило, обычный тормозной диск представляет собой обод, выполненный в одно целое со ступицей П-образного сечения. При нагреве диск, напоминающий в разрезе шляпу, условно стремится вывернуться «наизнанку» за счет разницы длин наружного и внутреннего контуров. У внутреннего она больше, следовательно, и линейное тепловое расширение также больше. Это приводит к тому, что у «шляпы» приподнимаются поля. Именно череда таких подъемов и опусканий при остывании и приводит к деформации диска. Чтобы уменьшить такой эффект, у дисков в местах соединений обода со ступицей с наружной стороны делаются галтели или проводятся другие мероприятия, увеличивающие длину наружного контура. А что, если сделать диск более массивным, тогда он уж точно не покоробится. Хорошая идея, только вообразите, какая будет неподрессоренная масса у такого автомобиля, а наличие дополнительного маховика на каждом колесе сделает торможение проблематичным, добавив еще необходимость «гасить» их инерцию.

Для начала рассмотрим причину деформации диска под действием температуры. Как правило, обычный тормозной диск представляет собой обод, выполненный в одно целое со ступицей П-образного сечения. При нагреве диск, напоминающий в разрезе шляпу, условно стремится вывернуться «наизнанку» за счет разницы длин наружного и внутреннего контуров. У внутреннего она больше, следовательно, и линейное тепловое расширение также больше. Это приводит к тому, что у «шляпы» приподнимаются поля. Именно череда таких подъемов и опусканий при остывании и приводит к деформации диска. Чтобы уменьшить такой эффект, у дисков в местах соединений обода со ступицей с наружной стороны делаются галтели или проводятся другие мероприятия, увеличивающие длину наружного контура. А что, если сделать диск более массивным, тогда он уж точно не покоробится. Хорошая идея, только вообразите, какая будет неподрессоренная масса у такого автомобиля, а наличие дополнительного маховика на каждом колесе сделает торможение проблематичным, добавив еще необходимость «гасить» их инерцию. К тому же проблема рассеивания тепла осталась. Так на сцену вышел диск с внутренней вентиляцией или просто вентилируемый. Он сразу позволил повысить эффективность торможения за счет более благоприятных температурных режимов паре трения. У вентилируемого диска существенно увеличена поверхность, с которой он отдает тепло окружающей среде. А если подвести дополнительный охлаждающий воздух к тормозному диску, то о перегреве тормозов можно даже забыть. Вентилируемый тормозной диск также уменьшает температурную нагрузку на ступичный подшипник.

К тому же проблема рассеивания тепла осталась. Так на сцену вышел диск с внутренней вентиляцией или просто вентилируемый. Он сразу позволил повысить эффективность торможения за счет более благоприятных температурных режимов паре трения. У вентилируемого диска существенно увеличена поверхность, с которой он отдает тепло окружающей среде. А если подвести дополнительный охлаждающий воздух к тормозному диску, то о перегреве тормозов можно даже забыть. Вентилируемый тормозной диск также уменьшает температурную нагрузку на ступичный подшипник.

Увеличению поверхности рассеивания тепла способствует и перфорация дисков, при которой обод насчитывает не один десяток сквозных отверстий с зенковкой. Проделанные по всей рабочей плоскости диска сквозные отверстия снижают вес диска, способствуют более эффективному снижению его температуры при работе (что снижает риск коробления), удаляют газы, образующиеся при трении колодок о диск. Также перфорация не допускает «всплытия» тормозной колодки при попадании воды на рабочую поверхность диска в дождь или при проезде через лужи. Оказавшаяся на пути колодки вода выдавливается внутрь диска, откуда она выбрасывается наружу под действием центробежной силы. Вот здесь и кроется опасность для перфорированных дисков. Попавшая вода на раскаленный иногда тормозной диск может вызвать катастрофические последствия для его целостности, он может потрескаться и даже лопнуть. Отверстия станут дополнительными концентраторами напряжений и начальными точками этих самых трещин. Поэтому заявления о повышенной эффективности перфорированных дисков часто следует рассматривать как рекламный ход.

Оказавшаяся на пути колодки вода выдавливается внутрь диска, откуда она выбрасывается наружу под действием центробежной силы. Вот здесь и кроется опасность для перфорированных дисков. Попавшая вода на раскаленный иногда тормозной диск может вызвать катастрофические последствия для его целостности, он может потрескаться и даже лопнуть. Отверстия станут дополнительными концентраторами напряжений и начальными точками этих самых трещин. Поэтому заявления о повышенной эффективности перфорированных дисков часто следует рассматривать как рекламный ход.

Однако встречаются серийные автомобили, у которых такие диски стоят и хорошо себя чувствуют за все время эксплуатации, подвергаясь замене только по причине износа. Такую картину можно наблюдать, в частности, на автомобилях Ferrari и Porsche. Все дело в том, что диаметр отверстий не велик, их расположение сочетается с конфигурацией внутренних лопаток диска, а сам диск, как правило толстостенный и большого диаметра. Это снижает риск образования трещин, однако более правильным решением являются канавки на рабочей поверхности диска. Кроме воды, канавки отводят газообразные продукты “жизнедеятельности” колодки и продукты износа. Канавки бывают направленными в зависимости от вращения диска или симметричными, что позволяет ставить диск на левую и правую стороны автомобиля. Это относится и к лопаткам внутри диска. Обычный вентилируемый диск имеет радиально расположенные лопатки, что делает левый и правый тормозные диски одинаковыми, но существуют диски с наклоненными лопатками для лучшего удаления разогретого воздуха. При этом левый диск является зеркальной копией правого и наоборот.

Кроме воды, канавки отводят газообразные продукты “жизнедеятельности” колодки и продукты износа. Канавки бывают направленными в зависимости от вращения диска или симметричными, что позволяет ставить диск на левую и правую стороны автомобиля. Это относится и к лопаткам внутри диска. Обычный вентилируемый диск имеет радиально расположенные лопатки, что делает левый и правый тормозные диски одинаковыми, но существуют диски с наклоненными лопатками для лучшего удаления разогретого воздуха. При этом левый диск является зеркальной копией правого и наоборот.

Указав все эти достоинства канавок, нельзя не сказать и о том, зачем они изначально были разработаны. Опять же, автоспорт с его повышенными нагрузками на тормоза потребовал эффективной очистки тормозных колодок. Дело в том, что при работе на больших нагрузках тормозные колодки очень быстро покрываются тонким слоем нагара – выгоревшего и отработанного фрикционного материала. Если его не снять принудительно, колодка превращается в скользкую лыжу. Канавки, шлицы практически срезают этот отработанный слой, обновляя колодку. Это позволяет поддерживать работоспособность колодок на протяжении всей гонки. Учитывая все вышесказанное, можно считать, что для обычных городских автомобилей тормозные диски со шлицами, конечно, являются предметом гордости владельца, но одновременно причиной более частой смены тормозных колодок.

Канавки, шлицы практически срезают этот отработанный слой, обновляя колодку. Это позволяет поддерживать работоспособность колодок на протяжении всей гонки. Учитывая все вышесказанное, можно считать, что для обычных городских автомобилей тормозные диски со шлицами, конечно, являются предметом гордости владельца, но одновременно причиной более частой смены тормозных колодок.

Теперь мы добрались до высшей лиги тормозных дисков – вентилируемых сборных. Конечно, бывают и цельные диски с направленными лопатками, но их не так много. Это объясняется необходимостью иметь сложные оснастки для левого и правого диска, на что не каждый производитель может пойти. В результате диск с одной стороны выбрасывает воздух наружу, а с другой – захватывает его и пытается выдавить из центра внутрь колесной арки. Разборные диски изначально делятся на левые и правые и имеют крепежный фланец для ступицы, которая делается, как правило, из высококачественного авиационного алюминия. Такая конструкция позволяет еще больше рассеивать тепла, что благоприятно сказывается на эффективности тормозов и теплонагруженности подшипников ступицы. Понятно, что такой диск более легкий, чем его цельный аналог. Здесь тоже присутствуют подводные камни. Самый опасный – разница коэффициентов термической деформации материалов диска и ступицы. Для решения этой проблемы делают прорези на ступице, но самым эффективным способом борьбы с этим явлением можно назвать так называемые плавающие диски. Их суть – отсутствие жесткой связи между диском и ступицей, при этом диск может двигаться относительно ступицы обычно в осевом направлении в пределах нескольких десятых долей миллиметра. Плавающие диски обладают существенным недостатком – они боятся грязи, которая может лишить их подвижности, поэтому они главным образом применяются в кольцевом автоспорте.

Такая конструкция позволяет еще больше рассеивать тепла, что благоприятно сказывается на эффективности тормозов и теплонагруженности подшипников ступицы. Понятно, что такой диск более легкий, чем его цельный аналог. Здесь тоже присутствуют подводные камни. Самый опасный – разница коэффициентов термической деформации материалов диска и ступицы. Для решения этой проблемы делают прорези на ступице, но самым эффективным способом борьбы с этим явлением можно назвать так называемые плавающие диски. Их суть – отсутствие жесткой связи между диском и ступицей, при этом диск может двигаться относительно ступицы обычно в осевом направлении в пределах нескольких десятых долей миллиметра. Плавающие диски обладают существенным недостатком – они боятся грязи, которая может лишить их подвижности, поэтому они главным образом применяются в кольцевом автоспорте.

Материал тормозных дисков

Чаще всего тормозные диски изготовляют из чугуна. Популярность этого материала объясняется хорошими фрикционными свойствами и невысокой стоимостью производства. Наряду с этими преимуществами, чугун имеет ряд существенных недостатков, которые ограничивают его использование в некоторых типах транспортных средств – спортивных машинах и мотоциклах. При регулярных интенсивных торможениях, вызывающих значительное повышение температуры (400 С и выше), возможно коробление диска, а если на его перегретую в таких режимах поверхность попадает вода, например, из лужи, чугунный диск покрывается сетью трещин и иногда даже рассыпается. Кроме того, такие диски очень тяжелые, и после длительных стоянок их рабочая поверхность покрывается коркой ржавчины. Чтобы избежать этих недостатков, диски, в большей степени мотоциклетные и значительно реже автомобильные, начали делать из «нержавейки». Более слабые фрикционные свойства этого материала компенсировали увеличением диаметра дисков и их рабочей поверхности. Для изготовления этой ответственной детали тормозной системы используют и обычную сталь, которая, как и «нержавейка», не столь чувствительна к перепадам температур и обладает несколько худшими фрикционными свойствами, чем чугун.

Наряду с этими преимуществами, чугун имеет ряд существенных недостатков, которые ограничивают его использование в некоторых типах транспортных средств – спортивных машинах и мотоциклах. При регулярных интенсивных торможениях, вызывающих значительное повышение температуры (400 С и выше), возможно коробление диска, а если на его перегретую в таких режимах поверхность попадает вода, например, из лужи, чугунный диск покрывается сетью трещин и иногда даже рассыпается. Кроме того, такие диски очень тяжелые, и после длительных стоянок их рабочая поверхность покрывается коркой ржавчины. Чтобы избежать этих недостатков, диски, в большей степени мотоциклетные и значительно реже автомобильные, начали делать из «нержавейки». Более слабые фрикционные свойства этого материала компенсировали увеличением диаметра дисков и их рабочей поверхности. Для изготовления этой ответственной детали тормозной системы используют и обычную сталь, которая, как и «нержавейка», не столь чувствительна к перепадам температур и обладает несколько худшими фрикционными свойствами, чем чугун.

В 70-е годы на спортивные машины начали устанавливать тормозные диски из углепластика – карбоновые. Преодолев период роста, карбоновые тормоза оставили своих металлических коллег далеко позади. Посудите сами: вес тормозного диска из карбона на порядок меньше металлического, коэффициент трения на порядок выше, а рабочий диапазон, ограничивающийся на обычных тормозах 500-600 С, здесь простирается далеко за отметку в 1000 С. Карбоновые диски не коробятся, а снижение неподрессоренных и вращающихся масс положительно сказывается на ходовых качествах автомобиля. Тем не менее путь к обычным дорожным автомобилям таким тормозам пока заказан. Стоимость комплекта карбоновых тормозов может достигать стоимости нового автомобиля малого класса, а нормально работать они начинают только после хорошего прогрева: до этого коэффициент трения тормозов даже ниже обычных! Нельзя забывать и об удобстве управления замедлением: если с традиционными тормозами все просто и понятно, то здесь контролировать замедление сверхсложно. Фактически в обычных условиях карбоновые тормоза будут аналогом переключателя «ехать/стоять».

Фактически в обычных условиях карбоновые тормоза будут аналогом переключателя «ехать/стоять».

Более радужные перспективы в автомобилестроении имеют керамические тормоза. Они не имеют такого ошеломляющего коэффициента трения, как карбоновые, но обладают целым рядом преимуществ. У керамики гораздо больше возможностей, чем у металла или различных композитов. Этот материал отличается отличной устойчивостью к высоким температурам, высокой стойкостью к коррозии и износу, небольшой удельной массой и высокой прочностью. Но это еще не все. Керамические тормозные диски, в сравнению аналогичным деталями из серого чугуна легче на 50%. Вес, например, керамического тормозного диска PORSCHE 911 в два раза легче обычного, значит, меньше и неподрессоренные массы, а следовательно, и нагрузка на подвеску. Уменьшается и так называемый гироскопический эффект, когда вращающееся с большой скоростью тело сопротивляется смене направления вращения. Кроме того, применение керамики позволяет увеличить на 25% коэффициент трения, а заодно резко повысить эффективность торможения в горячем состоянии. Еще одно преимущество – невероятная долговечность. Керамические диски обычно не требуют замены на протяжении 300 000 км. К сожалению, есть и недостатки. Во-первых, холодные керамические диски хуже останавливают машину, чем холодные тормозные диски из металла. Во-вторых, керамика плохо работает при очень низких температурах. В третьих, такие диски при работе неприятно скрипят. И, наконец, в четвертых, цена у них ну просто непомерная.

Еще одно преимущество – невероятная долговечность. Керамические диски обычно не требуют замены на протяжении 300 000 км. К сожалению, есть и недостатки. Во-первых, холодные керамические диски хуже останавливают машину, чем холодные тормозные диски из металла. Во-вторых, керамика плохо работает при очень низких температурах. В третьих, такие диски при работе неприятно скрипят. И, наконец, в четвертых, цена у них ну просто непомерная.

avtonov.info

Экспертные статьи: Из чего сделаны?

На сегодня основным материалом для производства тормозных дисков является легированный чугун, в составе которого вместе с основными компонентами — железом и углеродом, специально введены легирующие элементы, придающие ему прочность, износостойкость, жароупорность, коррозионную стойкость. В зависимости от дальнейшей области применения, легированные чугуны классифицируют по химическому признаку — алюминиевый, никелевый, хромистый. Наилучшими показателями для тормозных дисков обладает алюминиевый чугун (серый чугун — СЧ), он используется как жаростойкий материал для работы в агрессивных средах при повышенных температурах, важно отметить, что используется серый чугун с выделенным пластинчатым графитом (ЧПГ) – именно такой сплав обладает высокой износостойкостью, малой чувствительностью к концентраторам напряжений.

Также ЧПГ имеет высокую демпфирующую способность и прекрасно гасит вибрации. Именно серый чугун обладает хорошей жидкотекучестью, малой склонностью к образованию усадочных дефектов по сравнению с чугуном других типов, благодаря этому, тормозной диск, не смотря на внешнюю простоту, имеет довольно сложную конфигурацию, а внутри тела диска располагаются прямые или разнонаправленные вентилируемые каналы. Тормозные диски UBS серии Orange и серии Performance изготовлены из серого чугуна марки GG-20 (СЧ-20). Для дополнительной защиты от коррозии, производители дорогих брендов тормозных дисков покрывают свою продукцию различными антикоррозийными составами, либо окрашивают порошковыми красками. Тормозные диски UBS серии Performance покрыты антикоррозийным составом GEOMET, который нанесён на всю поверхность диска, в том числе внутри вентилируемых каналов, где особенно важно обеспечить максимальную проходимость воздушных потоков, которые часто ухудшаются с течением времени из-за коррозийных наростов.

Однако, чугун, не смотря на свои преимущества и удобства в производстве, также имеет и недостатки, которые особенно критичны там, где правят бал высокие скорости и мощные моторы – это мир супер-каров. От чрезмерных температурных перегрузок, диски из чугуна будут передавать избыточное тепло на ступицу, что приведёт к быстрому износу данного узла. Также в погоне за скоростью, производители спортивных автомобилей стараются максимально уменьшить вес, поэтому применение чугунных дисков здесь также будет под вопросом. Чтобы решить эти две проблемы, автопроизводители начали применять карбон при производстве тормозных дисков, а первопроходцами в этом направлении стали болиды Формулы-1, более того, применение карбоновых дисков позволило увеличить диапазон температурных перегрузок до 1000-1300˚С, но из-за очень высокой стоимости ($5-8тыс. за комплект из 2шт.), карбоновые тормоза так и остаются привилегированным продуктом. А также, для их эффективной работы, требуется обязательный прогрев поверхности диска.

В альтернативу карбоновым тормозным дискам, производители разработали керамические композиционные тормозные диски, которые изготавливаются многоступенчатым способом и по заявлениям производителей живут в 60 раз дольше классических чугунных дисков. Основным материалом таких дисков является комбинация кремния (керамики), углеволокна и синтетических смол. Данные диски, как и карбоновые, обладают легким весом, повышенной прочностью, но при этом не требуют прогрева. Цены на такие диски всё так же высоки, как, в общем-то, и все узлы и расходные материалы в любом супер-каре.

Поделиться в социальных сетях:

ubs-rus.com

«Кривые» тормозные диски и другие мифы о тормозных системах. — DRIVE2

Тормозная система это основа управляемости и безопасности. Если рассматривать машину с позиции тюнинга и увеличения её мощности, то работы необходимо начинать именно с тормозной системы. Это именно тот фундамент, который позволит вам чувствовать себя в безопасности, выжимая из своего авто максимум.

Рассмотрим несколько популярных заблуждений о «тормозилках»:

МИФ # 1. Биения тормозов и сильная вибрация происходят от перегрева тормозного диска.

Термин «warped brake disc» («кривой тормозной диск») использовался в моторспорте в течение десятилетий. Когда водитель сообщает о вибрации при резком торможении, неопытные механики после проверки (и не обнаружении), трещины в диске часто приписывают вибрацию «кривым дискам» Они тогда измеряют толщину диска в различных местах, находят существенное изменение, и диагноз поставлен.

Когда дисковые тормоза высокой эффективности появились на автомобилях, мы начали слышать об «кривых тормозных дисках» в автосервисах, с теми же самыми исследованиями и диагнозами. Как правило, диски протачиваются, чтобы вылечить проблему и, одинаково типично, после относительно короткого промежутка времени, биения или вибрация возвращаются. Биения тормоза, заставила значительное количество автомобилей быть отозванными их изготовителями. Это продолжалось в течение многих десятилетий, теперь оказалось, прошлые диагнозы были неправильными.

Это продолжалось в течение многих десятилетий, теперь оказалось, прошлые диагнозы были неправильными.

Предполагая, что ступица и посадочная плоскость колеса являются плоскими и в хорошем состоянии и что болты колеса и все оборудование в хорошем состоянии, что они установлены правильно и стянуты равномерно и с правильным вращающим моментом, через больше чем 40 лет профессиональных гонок, включая 40-ые Шелби/Ford GT (одна из самой интенсивных программ развития тормозных систем в истории) — я никогда не видел «кривых тормозных дисков». Я видел много расколотых дисков, диски, которые превратились в конусы от рабочей температуры, потому что они были установлены жестко к их точкам крепления, некоторые, где поверхность трения разрушилась в области между радиальными внутренними лопастями и невыразимое количество дисков с материалом колодки, неравномерно распределенным на поверхностях трения — иногда видимым, а чаще нет.

Фактически каждый случай «кривого тормозного диска», который я исследовал, ли на гоночном автомобиле или уличном автомобиле, оказалось, был связан с тем, что материал фрикционной накладки, передавался неравномерно на поверхность диска. Это неравномерное распределение материала колодки приводит к тому, что толщина диска становиться неравномерной или образованию пятен на диске при перегреве.

Это неравномерное распределение материала колодки приводит к тому, что толщина диска становиться неравномерной или образованию пятен на диске при перегреве.

Чтобы понять, что происходит, мы кратко исследуем природу останавливающей силы системы дискового тормоза.

Трение — механизм, который преобразует динамическую энергию в тепло. Так же, как есть две разновидности трения между шиной и поверхностью дороги (механический захват неровностей поверхности дороги упругим составом шины и молекулярное приклеивание между каучуком и дорогой, в котором каучук переносится на поверхность дороги), таким образом, есть два различных вида тормозящего трения — абразивное жесткое трение и липкое трение. Жесткое трение происходит с разрушением кристаллической структуры материала накладки колодки и чугуна диска. Разрушение этих связей производит тепло при процессе трения. При жестком трении разрываются связи между кристаллами материала колодки (и, в меньшей степени, материала диска). Более твердый материал стирает более мягкий (мы надеемся, диск стирает колодку). Колодки, которые работают, прежде всего, с помощью жесткого абразивного трения, имеют высокую норму износа и имеют тенденцию выгорать в высоких температурах. Когда эти колодки достигнут своего эффективного температурного предела, они передадут материал фрикционной накладки на поверхность диска в случайном и неравномерном порядке. В результате, это и есть причина, что диск начинает «плавать» по толщине, а педаль начинает вибрировать под ногой водителя.

Колодки, которые работают, прежде всего, с помощью жесткого абразивного трения, имеют высокую норму износа и имеют тенденцию выгорать в высоких температурах. Когда эти колодки достигнут своего эффективного температурного предела, они передадут материал фрикционной накладки на поверхность диска в случайном и неравномерном порядке. В результате, это и есть причина, что диск начинает «плавать» по толщине, а педаль начинает вибрировать под ногой водителя.

Когда мы говорим о липком трении, то часть материала колодки переходит через зазор между колодкой и диском и формирует очень тонкий, однородный слой материала колодки на поверхности диска. Поскольку поверхности трения и диска и колодки теперь содержат в основном один и тот же материал, материал может теперь пересечь зазор в обоих направлениях и молекулярные связи в материале могут образовываться или обрываться.

Фактически, в процессе липкого трения материал колодки ведет себя как чрезвычайно вязкая жидкость и при взаимодействии между колодкой и диском связи непрерывно выстраиваются и обрываются.

Нет такой вещи как чистое жесткое или чистое липкое трение в торможении. Для многих современных формул колодок, материал накладки должен быть достаточно абразивным, чтобы поддерживать поверхность диска гладкой и чистой. Поскольку материал может пересечь зазор, слой материала на диске постоянно возобновляется и сохраняется как оболочка, до тех пор, пока температурный предел колодки не был превышен или если колодка и диск не были предварительно прикатаны должным образом.

В последнем случае, если поверхность диска не имеет однородного слоя материала колодки, полученного во время обкатки тормозов, неконтролируемая или точечная передача материала может произойти и при не слишком высокой температуре.

Органические и полуметаллические колодки прошлого были более жесткими и абразивными чем «липкими» и имели строгие температурные ограничения.

Все текущее производство карбоновых колодок и участвующие в гонках колодки, используют главным образом липкую технологию так же, как и многие колодки спортивных автомобилей, топ класса — они достаточно стабильны при очень высокой температуре.

К сожалению, в этом нет никакой пользы для повседневного использования и высокотемпературные колодки, участвующие в гонках, не эффективны в низких температурах, типичных для городского применения.

Поэтому — нет такой вещи как полный идеал для тормозной колодки. Материал трения, который тих и функционирует хорошо в относительно низких температурах вокруг города, не будет останавливать автомобиль, если «валишь».

Если Вы «валите» с колодками OEM, то Вы прочувствуете, что тормоза кончились. Материал колодки сгорел, а тормозная жидкость закипела — это писец. Честная гоночная колодка, используемая при нормальных условиях, будет шумной и не будет работать хорошо при низких температурах, когда Вы с бабушкой едете за овощами.

В идеале, чтобы не было визжащих колодок, которые не будут хорошо тормозить при езде по городу, или колодок, которые сгорают на трассе или при спуске с горы на скорости, мы должны каждый раз ставить колодки того типа, который необходим для данного стиля вождения. Никто так не делает. Вопрос остается, какие колодки должны использоваться на стрит рейсерских тачках — относительно низкотемпературные уличные колодки или гоночные высокотемпературные колодки? Достаточно странно, но, по моему мнению, ответ — это колодка уличного класса высокой эффективности с хорошими низкотемпературными характеристиками. Причина проста: Если мы действительно «валим» и начинаем сталкиваться с проблемой — или колодки горят или тормозная жидкость перегрета (или то и другое), можно просто поехать помедленнее, поспокойнее, чтобы дать тормозам остыть. С другой стороны, если появиться опасная ситуация, холодные гоночные колодки просто не смогут остановить автомобиль. Как пример, в середине 1960-ых, никто не брал Шелби GT 350 или GT 500 Мустанг как служебные машины просто потому, что они были оборудованы М. Raybestos 19 гоночным

Никто так не делает. Вопрос остается, какие колодки должны использоваться на стрит рейсерских тачках — относительно низкотемпературные уличные колодки или гоночные высокотемпературные колодки? Достаточно странно, но, по моему мнению, ответ — это колодка уличного класса высокой эффективности с хорошими низкотемпературными характеристиками. Причина проста: Если мы действительно «валим» и начинаем сталкиваться с проблемой — или колодки горят или тормозная жидкость перегрета (или то и другое), можно просто поехать помедленнее, поспокойнее, чтобы дать тормозам остыть. С другой стороны, если появиться опасная ситуация, холодные гоночные колодки просто не смогут остановить автомобиль. Как пример, в середине 1960-ых, никто не брал Шелби GT 350 или GT 500 Мустанг как служебные машины просто потому, что они были оборудованы М. Raybestos 19 гоночным

www.drive2.ru

Из чего делают тормозные диски и колодки

Главное в тормозных колодках – материал, из которого сделаны накладки. Именно состав отличает одни колодки от других.

Важнейшая часть состава – фрикционная смесь, которая отвечает за поведение тормозов

Важнейшая часть состава – фрикционная смесь, которая отвечает за поведение тормозовЗима предъявляет повышенные требования к тормозным свойствам автомобиля. В значительной степени тормозной путь на скользкой дороге зависит от выбора покрышек. И, разумеется, от эффективной работы тормозной системы. В последнем случае стоит уделить особое внимание такой важной части тормозной системы, как тормозные колодки. Отказ или неэффективная работа тормозов в самый неподходящий момент – это, пожалуй, самое худшее, что может произойти с водителем на дороге. В свою очередь, надежные тормозные колодки обеспечат спокойствие и надлежащую безопасность, будут служить верой и правдой до окончания установленного срока их эксплуатации. Чтобы не ошибиться в выборе этого элемента тормозной системы, необходимо побольше узнать о нем.

По большому счету, именно сопряжение тормозных дисков (барабанов) и колодок можно считать самым важным элементом тормозной системы, потому что именно эти элементы, взаимодействуя друг с другом, обеспечивают провоцируемое водителем замедление и остановку колеса. Гидравлическая часть тормозной системы только передает усилие с педали на тормозные механизмы и колодки, а ABS и другие технические достижения лишь призваны сделать процесс торможения максимально эффективным.

Гидравлическая часть тормозной системы только передает усилие с педали на тормозные механизмы и колодки, а ABS и другие технические достижения лишь призваны сделать процесс торможения максимально эффективным.

Здесь на первый план выходит вопрос материалов, которые используются для производства дисков и накладок. Большая часть тормозных дисков, как и барабанов, делается из чугуна. Этот сплав (железа с углеродом) используется в тормозной системе автомобиля не только потому, что имеет невысокую цену, но и потому, что он обладает лучшими фрикционными свойствами, чем, например, нержавеющая сталь, из которой делают диски для мотоциклов. При том, что масса мотоцикла меньше, чем автомобиля, а сами диски постоянно открыты для агрессивного воздействия окружающей среды, именно поэтому в производстве двухколесной техники применение материала, защищенного от коррозии, является оправданным.

В автопромышленности несколько другие условия эксплуатации и другие материалы. В частности, в автоспорте используют диски из углеволокна. Это легкий и весьма эффективный материал, имеющий как достоинства, так и недостатки. Карбоновые диски эффективно работают только при высоких температурах. Это означает, что применять их целесообразно только в случае агрессивного, спортивного вождения. В обычном городском режиме они просто не будут успевать прогреваться и, по сути, будут работать не так эффективно, как это необходимо. При этом, стоимость таких тормозных механизмов чрезвычайно высока. Диски из углеволокна – это вариант для «Формулы-1» и других элитных автогоночных чемпионатов и серий. Используются также диски из материалов на основе кремния, но они, пока что, также не получили широкого распространения, хотя, возможно, именно за ними будущее.

Это легкий и весьма эффективный материал, имеющий как достоинства, так и недостатки. Карбоновые диски эффективно работают только при высоких температурах. Это означает, что применять их целесообразно только в случае агрессивного, спортивного вождения. В обычном городском режиме они просто не будут успевать прогреваться и, по сути, будут работать не так эффективно, как это необходимо. При этом, стоимость таких тормозных механизмов чрезвычайно высока. Диски из углеволокна – это вариант для «Формулы-1» и других элитных автогоночных чемпионатов и серий. Используются также диски из материалов на основе кремния, но они, пока что, также не получили широкого распространения, хотя, возможно, именно за ними будущее.

Главное в тормозных колодках – материал, из которого сделаны накладки. Именно состав отличает одни колодки от других. Важнейшая часть состава – фрикционная смесь, которая отвечает за поведение тормозов. Фрикционные смеси можно разделить на асбестовые, безасбестовые и органические, от которых получили свои названия и соответствующие тормозные колодки. Асбест, используемый в качестве армирующего материала – это недорогой и вполне традиционный вариант, который применяют для изготовления обычных тормозных колодок. Безасбестовые тормозные колодки – это уже следующий этап развития технологий. В них в качестве армирующего материала используют стальную вату, медную или латунную стружку или полимерные материалы. Органические материалы, которые используют для изготовления тормозных колодок, показывают, на данный момент, наилучшие тормозные свойства, но их стоимость позволяет использовать такие накладки только в мире профессионального автоспорта.

Асбест, используемый в качестве армирующего материала – это недорогой и вполне традиционный вариант, который применяют для изготовления обычных тормозных колодок. Безасбестовые тормозные колодки – это уже следующий этап развития технологий. В них в качестве армирующего материала используют стальную вату, медную или латунную стружку или полимерные материалы. Органические материалы, которые используют для изготовления тормозных колодок, показывают, на данный момент, наилучшие тормозные свойства, но их стоимость позволяет использовать такие накладки только в мире профессионального автоспорта.

И напоследок, об эксплуатации тормозов. Водитель всегда должен помнить о том, что менять тормозные колодки следует в сроки (в зависимости от пробега), указанные в руководстве на данную модель автомобиля. Обычно это происходит каждые 10-12 тыс. км пробега. Если вы сторонник агрессивной манеры езды, в этом случае проверять состояние тормозных накладок нужно регулярно. Если их толщина составляет или приближается к критической отметке (2 мм), колодки следует менять в обязательном порядке. Не дожидаясь неприятностей!

Не дожидаясь неприятностей!

Хочу получать самые интересные статьи

5koleso.ru

Кривые тормозные диски и другие мифы о тормозных системах ! — DRIVE2

Кривые тормозные диски и другие мифы о тормозных системах

МИФ#1 — Биения тормозов и сильная вибрация происходят от перегрева тормозного диска.

Термин «warped brake disc» («кривой тормозной диск») использовался в моторспорте в течение десятилетий. Когда водитель сообщает о вибрации при резком торможении, неопытные механики после проверки (и не обнаружении), трещины в диске часто приписывают вибрацию «кривым дискам» Они тогда измеряют толщину диска в различных местах, находят существенное изменение, и диагноз поставлен.

Когда дисковые тормоза высокой эффективности появились на автомобилях, мы начали слышать об «кривых тормозных дисках» в автосервисах, с теми же самыми исследованиями и диагнозами. Как правило, диски протачиваются, чтобы вылечить проблему и, одинаково типично, после относительно короткого промежутка времени, биения или вибрация возвращаются. Биения тормоза, заставила значительное количество автомобилей быть отозванными их изготовителями. Это продолжалось в течение многих десятилетий, теперь оказалось, прошлые диагнозы были неправильными.

Биения тормоза, заставила значительное количество автомобилей быть отозванными их изготовителями. Это продолжалось в течение многих десятилетий, теперь оказалось, прошлые диагнозы были неправильными.

Предполагая, что ступица и посадочная плоскость колеса являются плоскими и в хорошем состоянии и что болты колеса и все оборудование в хорошем состоянии, что они установлены правильно и стянуты равномерно и с правильным вращающим моментом, через больше чем 40 лет профессиональных гонок, включая 40-ые Шелби/Ford GT (одна из самой интенсивных программ развития тормозных систем в истории) — я никогда не видел «кривых тормозных дисков». Я видел много расколотых дисков, диски, которые превратились в конусы от рабочей температуры, потому что они были установлены жестко к их точкам крепления, некоторые, где поверхность трения разрушилась в области между радиальными внутренними лопастями и невыразимое количество дисков с материалом колодки, неравномерно распределенным на поверхностях трения — иногда видимым, а чаще нет.

Фактически каждый случай «кривого тормозного диска», который я исследовал, ли на гоночном автомобиле или уличном автомобиле, оказалось, был связан с тем, что материал фрикционной накладки, передавался неравномерно на поверхность диска. Это неравномерное распределение материала колодки приводит к тому, что толщина диска становиться неравномерной или образованию пятен на диске при перегреве.

Чтобы понять, что происходит, мы кратко исследуем природу останавливающей силы системы дискового тормоза.

ПРИРОДА ТОРМОЗЯЩЕГО ТРЕНИЯ

Трение — механизм, который преобразует динамическую энергию в тепло. Так же, как есть две разновидности трения между шиной и поверхностью дороги (механический захват неровностей поверхности дороги упругим составом шины и молекулярное приклеивание между каучуком и дорогой, в котором каучук переносится на поверхность дороги), таким образом, есть два различных вида тормозящего трения — абразивное жесткое трение и липкое трение. Жесткое трение происходит с разрушением кристаллической структуры материала накладки колодки и чугуна диска. Разрушение этих связей производит тепло при процессе трения. При жестком трении разрываются связи между кристаллами материала колодки (и, в меньшей степени, материала диска). Более твердый материал стирает более мягкий (мы надеемся, диск стирает колодку). Колодки, которые работают, прежде всего, с помощью жесткого абразивного трения, имеют высокую норму износа и имеют тенденцию выгорать в высоких температурах. Когда эти колодки достигнут своего эффективного температурного предела, они передадут материал фрикционной накладки на поверхность диска в случайном и неравномерном порядке. В результате, это и есть причина, что диск начинает «плавать» по толщине, а педаль начинает вибрировать под ногой водителя.

Разрушение этих связей производит тепло при процессе трения. При жестком трении разрываются связи между кристаллами материала колодки (и, в меньшей степени, материала диска). Более твердый материал стирает более мягкий (мы надеемся, диск стирает колодку). Колодки, которые работают, прежде всего, с помощью жесткого абразивного трения, имеют высокую норму износа и имеют тенденцию выгорать в высоких температурах. Когда эти колодки достигнут своего эффективного температурного предела, они передадут материал фрикционной накладки на поверхность диска в случайном и неравномерном порядке. В результате, это и есть причина, что диск начинает «плавать» по толщине, а педаль начинает вибрировать под ногой водителя.

Когда мы говорим о липком трении, то часть материала колодки переходит через зазор между колодкой и диском и формирует очень тонкий, однородный слой материала колодки на поверхности диска. Поскольку поверхности трения и диска и колодки теперь содержат в основном один и тот же материал, материал может теперь пересечь зазор в обоих направлениях и молекулярные связи в материале могут образовываться или обрываться.

Фактически, в процессе липкого трения материал колодки ведет себя как чрезвычайно вязкая жидкость и при взаимодействии между колодкой и диском связи непрерывно выстраиваются и обрываются.

Нет такой вещи как чистое жесткое или чистое липкое трение в торможении. Для многих современных формул колодок, материал накладки должен быть достаточно абразивным, чтобы поддерживать поверхность диска гладкой и чистой. Поскольку материал может пересечь зазор, слой материала на диске постоянно возобновляется и сохраняется как оболочка, до тех пор, пока температурный предел колодки не был превышен или если колодка и диск не были предварительно прикатаны должным образом.

В последнем случае, если поверхность диска не имеет однородного слоя материала колодки, полученного во время обкатки тормозов, неконтролируемая или точечная передача материала может произойти и при не слишком высокой температуре.

Органические и полуметаллические колодки прошлого были более жесткими и абразивными чем «липкими» и имели строгие температурные ограничения.

Все текущее производство карбоновых колодок и участвующие в гонках колодки, используют главным образом липкую технологию так же, как и многие колодки спортивных автомобилей, топ класса — они достаточно стабильны при очень высокой температуре.

К сожалению, в этом нет никакой пользы для повседневного использования и высокотемпературные колодки, участвующие в гонках, не эффективны в низких температурах, типичных для городского применения.

Поэтому — нет такой вещи как полный идеал для тормозной колодки. Материал трения, который тих и функционирует хорошо в относительно низких температурах вокруг города, не будет останавливать автомобиль, если «валишь».

Если Вы «валите» с колодками OEM, то Вы прочувствуете, что тормоза кончились. Материал колодки сгорел, а тормозная жидкость закипела — это писец. Честная гоночная колодка, используемая при нормальных условиях, будет шумной и не будет работать хорошо при низких температурах, когда Вы с бабушкой едете за овощами

В идеале, чтобы не было визжащих колодок, которые не будут хорошо тормозить при езде по городу, или колодок, которые сгорают на трассе или при спуске с горы на скорости, мы должны каждый раз ставить колодки того типа, который необходим для данного стиля вождения. Никто так не делает. Вопрос остается, какие колодки должны использоваться на стрит рейсерских тачках — относительно низкотемпературные уличные колодки или гоночные высокотемпературные колодки? Достаточно странно, но, по моему мнению, ответ — это колодка уличного класса высокой эффективности с хорошими низкотемпературными характеристиками. Причина проста: Если мы действительно «валим» и начинаем сталкиваться с проблемой — или колодки горят или тормозная жидкость перегрета (или то и другое), можно просто поехать помедленнее, поспокойнее, чтобы дать тормозам остыть. С другой стороны, если появиться опасная ситуация, холодные гоночные колодки просто не смогут остановить автомобиль. Как пример, в середине 1960-ых, никто не брал Шелби GT 350 или GT 500 Мустанг как служебные машины просто потому, что они были оборудованы М. Raybestos 19 гоночными тормозами, и ни одна из наших жен не могла нажать на педаль тормоза достаточно сильно, чтобы остановить автомобиль при обычном вождении.

Никто так не делает. Вопрос остается, какие колодки должны использоваться на стрит рейсерских тачках — относительно низкотемпературные уличные колодки или гоночные высокотемпературные колодки? Достаточно странно, но, по моему мнению, ответ — это колодка уличного класса высокой эффективности с хорошими низкотемпературными характеристиками. Причина проста: Если мы действительно «валим» и начинаем сталкиваться с проблемой — или колодки горят или тормозная жидкость перегрета (или то и другое), можно просто поехать помедленнее, поспокойнее, чтобы дать тормозам остыть. С другой стороны, если появиться опасная ситуация, холодные гоночные колодки просто не смогут остановить автомобиль. Как пример, в середине 1960-ых, никто не брал Шелби GT 350 или GT 500 Мустанг как служебные машины просто потому, что они были оборудованы М. Raybestos 19 гоночными тормозами, и ни одна из наших жен не могла нажать на педаль тормоза достаточно сильно, чтобы остановить автомобиль при обычном вождении.

Независимо от состава колодки, если и диск и колодка должным образом не обкатаны, переход материала колодки на диск может происходить случайным образом — неравномерное распределение и вибрация при торможении. Точно так же, даже если тормоза должным образом прикатаны, когда они очень горячие, после единственной длинной остановки с высокой скорости, когда колодки остались прижатыми к диску, (после того, как транспортное средство полностью остановлено), переход материала колодки похож на изображение самой колодки. Этот вид внедрения материала называют «печатанием колодки» и, похоже, что колодка как будто была намазана чернилами для того, чтобы отштамповать изображение колодки на диске. Иногда можно видеть прекрасное изображение колодки на диске.

Точно так же, даже если тормоза должным образом прикатаны, когда они очень горячие, после единственной длинной остановки с высокой скорости, когда колодки остались прижатыми к диску, (после того, как транспортное средство полностью остановлено), переход материала колодки похож на изображение самой колодки. Этот вид внедрения материала называют «печатанием колодки» и, похоже, что колодка как будто была намазана чернилами для того, чтобы отштамповать изображение колодки на диске. Иногда можно видеть прекрасное изображение колодки на диске.

www.drive2.ru

Тормозные диски — DRIVE2

▪ Конструкция дисков

Самые распространенные на сегодняшний день автомобильные тормозные системы – дисковые тормоза. Из этого следует, что главным элементом тормоза такого типа является тормозной диск, к которому прикладывается усилие исполнительного механизма. Поскольку существующие автомобильные тормоза используют трение в качестве основного принципа действия, между диском и тормозным механизмом находится колодка, покрытая слоем фрикционного материала.

Как известно, росту эффективности любых тормозов препятствует температура в паре трения. Чем интенсивнее автомобиль тормозит, тем больше выделяется тепла и тем больше нагреваются детали тормозного механизма. Для обычной тормозной колодки это приводит к потере фрикционных свойств за счет снижения коэффициента трения. Можно пойти дальше и обнаружить, что тепло от колодки передается не только воздуху, но и собственно исполнительному тормозному механизму – скобе (суппорту), нагретые поршни которой бывают способны довести тормозную жидкость до кипения. Это может привести к образованию пузырьков воздуха в жидкости и, как следствие, потере ею упругих свойств и «провалу» тормозной педали. Естественно, ни о какой эффективности не может быть и речи, остановиться бы, перевести дух и подумать, что можно сделать. Самым логичным будет повысить температуру кипения тормозной жидкости и сделать колодки, способные не снижать коэффициент трения с ростом температуры. Именно так и поступили конструкторы тормозных систем, и сейчас есть колодки, работающие в диапазоне от 200 градусов и выше. Однако тема колодок и жидкостей еще дождется своего часа, а что же происходит с дисками?

Однако тема колодок и жидкостей еще дождется своего часа, а что же происходит с дисками?

Диск также нагревается, что приводит к нарушению формы его рабочей поверхности, ее короблению, следствием чего становится осевое биение диска, передаваемое на руль и тормозную педаль. Для начала рассмотрим причину деформации диска под действием температуры. Как правило, обычный тормозной диск представляет собой обод, выполненный в одно целое со ступицей П-образного сечения. При нагреве диск, напоминающий в разрезе шляпу, условно стремится вывернуться «наизнанку» за счет разницы длин наружного и внутреннего контуров. У внутреннего она больше, следовательно, и линейное тепловое расширение также больше. Это приводит к тому, что у «шляпы» приподнимаются поля. Именно череда таких подъемов и опусканий при остывании и приводит к деформации диска. Чтобы уменьшить такой эффект, у дисков в местах соединений обода со ступицей с наружной стороны делаются галтели или проводятся другие мероприятия, увеличивающие длину наружного контура. А что, если сделать диск более массивным, тогда он уж точно не покоробится. Хорошая идея, только вообразите, какая будет неподрессоренная масса у такого автомобиля, а наличие дополнительного маховика на каждом колесе сделает торможение проблематичным, добавив еще необходимость «гасить» их инерцию. К тому же проблема рассеивания тепла осталась. Так на сцену вышел диск с внутренней вентиляцией или просто вентилируемый. Он сразу позволил повысить эффективность торможения за счет более благоприятных температурных режимов паре трения. У вентилируемого диска существенно увеличена поверхность, с которой он отдает тепло окружающей среде. А если подвести дополнительный охлаждающий воздух к тормозному диску, то о перегреве тормозов можно даже забыть. Вентилируемый тормозной диск также уменьшает температурную нагрузку на ступичный подшипник.

А что, если сделать диск более массивным, тогда он уж точно не покоробится. Хорошая идея, только вообразите, какая будет неподрессоренная масса у такого автомобиля, а наличие дополнительного маховика на каждом колесе сделает торможение проблематичным, добавив еще необходимость «гасить» их инерцию. К тому же проблема рассеивания тепла осталась. Так на сцену вышел диск с внутренней вентиляцией или просто вентилируемый. Он сразу позволил повысить эффективность торможения за счет более благоприятных температурных режимов паре трения. У вентилируемого диска существенно увеличена поверхность, с которой он отдает тепло окружающей среде. А если подвести дополнительный охлаждающий воздух к тормозному диску, то о перегреве тормозов можно даже забыть. Вентилируемый тормозной диск также уменьшает температурную нагрузку на ступичный подшипник.

Увеличению поверхности рассеивания тепла способствует и перфорация дисков, при которой обод насчитывает не один десяток сквозных отверстий с зенковкой. Проделанные по всей рабочей плоскости диска сквозные отверстия снижают вес диска, способствуют более эффективному снижению его температуры при работе (что снижает риск коробления), удаляют газы, образующиеся при трении колодок о диск. Также перфорация не допускает «всплытия» тормозной колодки при попадании воды на рабочую поверхность диска в дождь или при проезде через лужи. Оказавшаяся на пути колодки вода выдавливается внутрь диска, откуда она выбрасывается наружу под действием центробежной силы. Вот здесь и кроется опасность для перфорированных дисков. Попавшая вода на раскаленный иногда тормозной диск может вызвать катастрофические последствия для его целостности, он может потрескаться и даже лопнуть. Отверстия станут дополнительными концентраторами напряжений и начальными точками этих самых трещин. Поэтому заявления о повышенной эффективности перфорированных дисков часто следует рассматривать как рекламный ход. Однако встречаются серийные автомобили, у которых такие диски стоят и хорошо себя чувствуют за все время эксплуатации, подвергаясь замене только по причине износа.

Проделанные по всей рабочей плоскости диска сквозные отверстия снижают вес диска, способствуют более эффективному снижению его температуры при работе (что снижает риск коробления), удаляют газы, образующиеся при трении колодок о диск. Также перфорация не допускает «всплытия» тормозной колодки при попадании воды на рабочую поверхность диска в дождь или при проезде через лужи. Оказавшаяся на пути колодки вода выдавливается внутрь диска, откуда она выбрасывается наружу под действием центробежной силы. Вот здесь и кроется опасность для перфорированных дисков. Попавшая вода на раскаленный иногда тормозной диск может вызвать катастрофические последствия для его целостности, он может потрескаться и даже лопнуть. Отверстия станут дополнительными концентраторами напряжений и начальными точками этих самых трещин. Поэтому заявления о повышенной эффективности перфорированных дисков часто следует рассматривать как рекламный ход. Однако встречаются серийные автомобили, у которых такие диски стоят и хорошо себя чувствуют за все время эксплуатации, подвергаясь замене только по причине износа. Такую картину можно наблюдать, в частности, на автомобилях Ferrari и Porsche. Все дело в том, что диаметр отверстий не велик, их расположение сочетается с конфигурацией внутренних лопаток диска, а сам диск, как правило толстостенный и большого диаметра. Это снижает риск образования трещин, однако более правильным решением являются канавки на рабочей поверхности диска. Кроме воды, канавки отводят газообразные продукты “жизнедеятельности” колодки и продукты износа. Канавки бывают направленными в зависимости от вращения диска или симметричными, что позволяет ставить диск на левую и правую стороны автомобиля. Это относится и к лопаткам внутри диска. Обычный вентилируемый диск имеет радиально расположенные лопатки, что делает левый и правый тормозные диски одинаковыми, но существуют диски с наклоненными лопатками для лучшего удаления разогретого воздуха. При этом левый диск является зеркальной копией правого и наоборот. Указав все эти достоинства канавок, нельзя не сказать и о том, зачем они изначально были разработаны.

Такую картину можно наблюдать, в частности, на автомобилях Ferrari и Porsche. Все дело в том, что диаметр отверстий не велик, их расположение сочетается с конфигурацией внутренних лопаток диска, а сам диск, как правило толстостенный и большого диаметра. Это снижает риск образования трещин, однако более правильным решением являются канавки на рабочей поверхности диска. Кроме воды, канавки отводят газообразные продукты “жизнедеятельности” колодки и продукты износа. Канавки бывают направленными в зависимости от вращения диска или симметричными, что позволяет ставить диск на левую и правую стороны автомобиля. Это относится и к лопаткам внутри диска. Обычный вентилируемый диск имеет радиально расположенные лопатки, что делает левый и правый тормозные диски одинаковыми, но существуют диски с наклоненными лопатками для лучшего удаления разогретого воздуха. При этом левый диск является зеркальной копией правого и наоборот. Указав все эти достоинства канавок, нельзя не сказать и о том, зачем они изначально были разработаны. Опять же, автоспорт с его повышенными нагрузками на тормоза потребовал эффективной очистки тормозных колодок. Дело в том, что при работе на больших нагрузках тормозные колодки очень быстро покрываются тонким слоем нагара – выгоревшего и отработанного фрикционного материала. Если его не снять принудительно, колодка превращается в скользкую лыжу. Канавки, шлицы практически срезают этот отработанный слой, обновляя колодку. Это позволяет поддерживать работоспособность колодок на протяжении всей гонки. Учитывая все вышесказанное, можно считать, что для обычных городских автомобилей тормозные диски со шлицами, конечно, являются предметом гордости владельца, но одновременно причиной более частой смены тормозных колодок.

Опять же, автоспорт с его повышенными нагрузками на тормоза потребовал эффективной очистки тормозных колодок. Дело в том, что при работе на больших нагрузках тормозные колодки очень быстро покрываются тонким слоем нагара – выгоревшего и отработанного фрикционного материала. Если его не снять принудительно, колодка превращается в скользкую лыжу. Канавки, шлицы практически срезают этот отработанный слой, обновляя колодку. Это позволяет поддерживать работоспособность колодок на протяжении всей гонки. Учитывая все вышесказанное, можно считать, что для обычных городских автомобилей тормозные диски со шлицами, конечно, являются предметом гордости владельца, но одновременно причиной более частой смены тормозных колодок.

Теперь мы добрались до высшей лиги тормозных дисков — вентилируемых сборных. Конечно, бывают и цельные диски с направленными лопатками, но их не так много. Это объясняется необходимостью иметь сложные оснастки для левого и правого диска, на что не каждый производитель может пойти. В результате диск с одной стороны выбрасывает воздух наружу, а с другой – захватывает его и пытается выдавить из центра внутрь колесной арки. Разборные диски изначально делятся на левые и правые и имеют крепежный фланец для ступицы, которая делается, как правило, из высококачественного авиационного алюминия. Такая конструкция позволяет еще больше рассеивать тепла, что благоприятно сказывается на эффективности тормозов и теплонагруженности подшипников ступицы. Понятно, что такой диск более легкий, чем его цельный аналог. Здесь тоже присутствуют подводные камни. Самый опасный – разница коэф

В результате диск с одной стороны выбрасывает воздух наружу, а с другой – захватывает его и пытается выдавить из центра внутрь колесной арки. Разборные диски изначально делятся на левые и правые и имеют крепежный фланец для ступицы, которая делается, как правило, из высококачественного авиационного алюминия. Такая конструкция позволяет еще больше рассеивать тепла, что благоприятно сказывается на эффективности тормозов и теплонагруженности подшипников ступицы. Понятно, что такой диск более легкий, чем его цельный аналог. Здесь тоже присутствуют подводные камни. Самый опасный – разница коэф

www.drive2.ru

Составные тормозные диски. Сделай сам — Сообщество «Тормозные Системы» на DRIVE2

UPDATE…

Пока тут идет рассуждение, один человек (мастер своего дела) дал мне важные допуски, по которым я уже прикинул предварительный чертеж «крышки»… и подобрал наиболее подходящего «донора»

Приветствую.

Хочу сделать составные тормозные диски, вернее переделать из обычных.

Подскажите у кого какой опыт есть в разработке, проектировании?

Цель сделать центральную «крышку» из алюминиевого сплава, понятно что марка должна быть крепкая, не в марке вопрос.

Вопрос именно по проектированию, какие должны быть выступы под болты, какие и сколько болтов и т.д. На какие параметры дисков, суппортов, колодок надо обратить внимание?

Вычертить и в последствии выточить проблем нет.

Главное правильно разработать макет.

По тормозной системе:

— тормозной диск 320*28 Mazda CX-7

— тормозной суппорт и колодка Lexus LS430

Добавил некую техническую информацию для подбора длины болтов и диаметров отверстий под болты.

Спасибо.

Полный размер

Оригинальный диск

Полный размер

Диск-донор MB W140

Полный размер

Диск-донор 300С

Полный размер

прикидка центральной крышки на основе W140

Полный размер

прикидка центральной крышки на основе 300С

Полный размер

Полный размер

www. drive2.ru

drive2.ru

Тормозной диск — DRIVE2

Тормозной диск – наверное, наиболее термически нагруженная деталь в авто (при агрессивном использовании в отдельной части тормозного диска температура может доходить до более чем 500C). И в то же время одна из критически важных для безопасности. Таким образом получается что у тормозного диска есть две первичные характеристики – он должен быть крепким (не деформироваться при многократном нагреве и охлаждении, не трескаться) и хорошо охлаждаться (вентилироваться, для чего внутри тормозного диска есть вентиляционные каналы). Вторичными, но также важными, качествами хорошего тормозного диска являются вес (тормозные диски являются частью неподрессоренных масс, уменьшение которых положительно влияет на динамику, работу подвески, топливную экономичность и т.д.) и дополнительные особенности для улучшения эффективности работы диска в сочетании с тормозными колодками (насечки для отвода отработанного материала с колодок, тип диска для достижения равномерного контакта с внутренними и внешними тормозными колодками).

Собственно сами диски делятся на разные виды. Основные категории следующие:

1) Вентилируемые и не вентилируемые – первые состоят из двух «пластин», между которыми есть полости, идущие из центра диска в направлении наружной стороны, вторые являют собой просто одну «пластину». Практически во всех современных авто используются вентилируемые тормозные диски. Иногда встречаются не вентилируемые задние тормозные диски, но это в большей мере относится к совсем гражданским авто и к данной теме относится слабо.

2) Цельные и составные тормозные диски – первые сделаны из цельного куска материала (чугун), обработанного в соответствующую форму. Вторые состоят из двух частей (ступичная и кольцо), сделанных из разного материала (ступичная из алюминия, кольцо из чугуна) и соединенных маленькими болтами.

Для наших целей интерес есть только к цельным вентилируемым и составным вентилируемым тормозным дискам. Если кратко – второй вариант значительно технологичнее и эффективнее, но в то же время дороже. Основные преимущества составных над цельными следующие:

Основные преимущества составных над цельными следующие:

1) Учитывая более высокий ценовой диапазон у них у всех уделено должно внимание вентиляции и вентиляционные каналы сделаны направленными (используется эффект центрифуги для отвода воздуха из центра тормозного диска наружу), что используется не во всех цельных тормозных дисках

2) Лучшие термические характеристики алюминиевой ступичной части также улучшают охлаждение всего тормозного диска – тепло не настолько аккумулируется в центре, как у цельного тормозного диска с тяжелой серединой

3) Плавающая система крепления кольца к ступичной части диска позволяет им двигаться относительно друг друга, что дает возможность достичь равномерного прижимного усилия со стороны обеих колодок (болты, которыми крепится одна часть к другой сильно затягивать не надо, они должны быть затянуты ровно настолько, насколько рекомендует производитель, при этом в них есть ощутимый люфт – динамометрический ключ в помощь установщикам)

4) Также плавающая система крепления позволяет уменьшить риск деформации диска из-за разного теплового расширения ступичной части и кольца, за счет наличия места для расширения материала без влияния на соседние части

5) Вес. Составные тормозные диски легче цельных на 1.5-2кг каждый. Все четыре диска легче стоковых на 6-7кг, что очень ощутимо при езде (на примере EvoIX)

Составные тормозные диски легче цельных на 1.5-2кг каждый. Все четыре диска легче стоковых на 6-7кг, что очень ощутимо при езде (на примере EvoIX)

6) Конструкция составных тормозных дисков позволяет менять по мере износа только кольца, что приводит стоимость последующих замен к уровню стоимости цельных тормозных дисков.

Недостаток фактически только один – первичная стоимость при покупке, в общем комплект составных тормозных дисков приблизительно в два раза дороже стоимости комплекта хороших цельных тормозных дисков (приблизительно 400-800усд является справедливой стоимостью полного комплекта цельных тормозных дисков, в то время как справедливая стоимость полного комплекта составных тормозных дисков составляет приблизительно 1,300-1,800усд – на примере EvoIX, в других вариантах цифры будут отличаться, но общее соотношение существенно не поменяется). При этом ценовой особенностью составных дисков является то, что задние диски обычно дороже передних, по причине того, что форма ступичной части более сложная. Кроме того не все производители делают задние составные диски, но необходимость в них не столь существенна, т.к. в стоковом варианте тормоза настроены таким образом, что принципиально большая часть нагрузки приходится на переднюю ось. Соответственно на задней оси нет таких температурных режимов, и замена тормозных дисков на составные без изменения принципов работы тормозной системы скорее обуславливается эстетическими соображениями и желанием уменьшить неподрессоренные массы.

Также имеет смысл рассмотреть отдельные части и/или особенности тормозных дисков.

Насечки – сделаны для того, чтобы отводить из пятна контакта тормозных колодок и диска лишние вещества. Это могут быть обгоревшие отложения тормозных колодок, влага, пыль и т.д. При торможении колодка прижимается к тормозному диску с достаточно большим усилием и все вещества, которые отличаются по плотности от материала колодки и находятся в пятне контакта, грубо говоря, срезаются краями насечек. Колодка проходит дальше, а лишний материал благополучно выпадает наружу. Уменьшают срок службы колодок, но не слишком значительно.

Выемки – отдельный вариант насечек, просто отличающийся по форме. К ним применимо практически все то же, что и к насечкам.

Перфорация – сделана, грубо говоря, для красоты и «форсу бандитского». Общепринятое убеждение о том, что красивые дырки в тормозном диске помогают вентиляции тормозного диска, никакую критику выдерживать не может и никакими нормальными аргументами не подкреплено. Причина этого простая – вентилируемый тормозной диск охлаждается воздухом, который проходит из центра диска наружу через полости между полотнами тормозного диска. Направление движения обуславливается большим давлением в центре тормозного диска (потому что там выше температура) и во многих случаях формой вентиляционных каналов. Заставить воздух двигаться через перфорацию внутрь или наружу диска не представляется возможным никаким образом. Кроме того, площадь этих насечек ничтожна относительно площади вентиляционных отверстий внутри диска. Вывод относительно перфорации номер один – никакого отношения к вентиляции и охлаждению тормозного диска она не имеет. Более того, из-за изменения плотности материала в местах перфорации, при многократном сильном нагреве и охлаждении вокруг отверстий могут появляться микротрещины, что в конечном итоге может привести к разрушению тормозного диска. Последствия такого события при агрессивном торможении со скорости даже 150кмч можете себе представить сами. Вывод относительно перфорации номер два — если хотите чтобы выглядело красиво (если вы считаете что это красиво, я, например, так не считаю), но не предназначалось для реального использования – покупайте перфорированные тормозные диски; если хотите чтобы конструкция работала и была максимально надежной – перфорация ни к чему. Единственным теоретическим улучшением от наличия перфорации можно считать дополнительное уменьшение веса. Но эффект совершенно несущественный, а риски, с ним связанные, очень ощутимые. Соответственно, с моей точки зрения это никаким образом не меняет ситуацию.

Сквозные насечки – встречаются очень нечасто (я видел только на дисках одного производителя). Идея в попытке совместить уменьшение веса и работу насечек. С моей точки зрения также могут быть излишне подвержены трещинам.

Как уже было сказано выше, тормозные диски вентилируются и охлаждаются за счет прохождения воздуха через вентиляционные каналы из центра диска наружу. Естественно, есть не один вариант формы вентиляц