Какие существуют системы подачи топлива в дизельном ДВС

Категория: Полезная информация.

Как мы знаем, в дизельном ДВС топливо воспламеняется не от внешнего источника (искра зажигания в бензиновом моторе), а в результате сильного сжатия и нагрева. При этом топливно-воздушная смесь подается и распыляется в цилиндрах под высоким давлением. С этой целью в дизелях используются разные типы систем подачи топлива.

Топливная система дизельных ДВС: основные принципы

Сначала воздух подается в цилиндр, затем сжимается, нагреваясь в процессе до экстремальных температур, и лишь к концу такта сжатия в цилиндр подается дизельное топливо. Подается таким образом: впрыскивается в камеру сгонария под высоким давлением (от 100 до 2000 атмосфер) и распыляется. Поэтому, вне зависимости от типа топливной системы дизеля, в ней всегда есть два компонента:

- тот, что создает высокое давление – топливный насос высокого давления (ТНВД)

- и тот, что впрыскивает и разбрызгивает горючее по камере – форсунка.

В зависимости от типа топливной системы дизельного ДВС, отличается конструкция ТНВД и устройство форсунок. Также отличаются схемы управления этими элементами и место их расположения.

Основные типы топливных систем дизеля

Наибольшее распространение получили 4 типа топливных систем дизельных моторов:

- рядный ТНВД

- ТНВД распределительного типа

- насос-форсунки

- система Common Rail

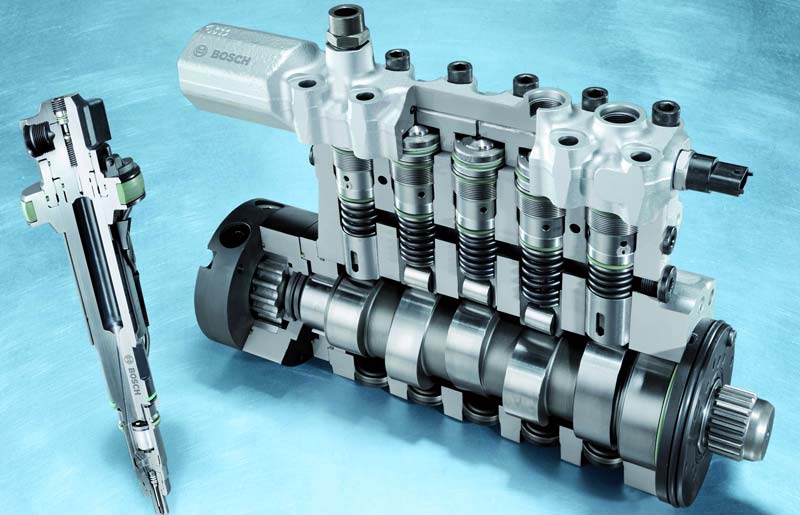

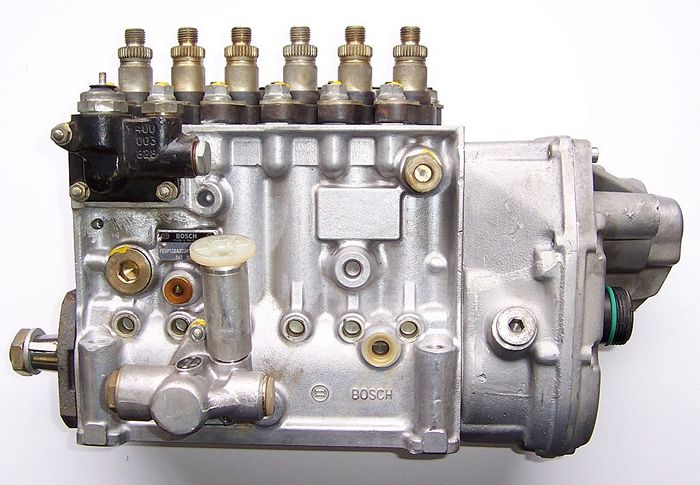

Рядный ТНВД – проверенное десятилетиями решение, которое активно применяется на грузовой и специальной технике с дизельными моторами. В основе этой системы подачи топлива находится работа плунжерной пары. Цилиндр движется в гильзе, создавая давление и сжимая топливо до необходимых показателей. Как только они достигнуты, открывается специальный клапан, подающий топливо на форсунку, которая впрыскивает его в цилиндр. Плунжер в это время движется вниз, открывает канал для впуска горючего в пространство гильзы с помощью топливоподкачивающего насоса, и цикл повторяется.

Работа самого плунжера становится возможна благодаря кулачковому валу, который приводится от мотора. Кулачки «толкают» клапана, а мкфта опережения впрыска, соединяющая ТНВД и двигатель, корректирует работу топливной системы.

Неоспоримые достоинства системы подачи топлива с рядными ТНВД – их ремонтопригодность и доступность обслуживания.

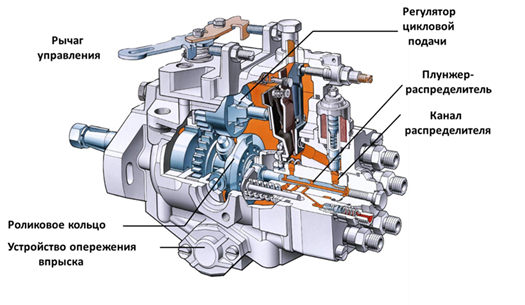

ТНВД распределительного типа конструктивно напоминает рядный топливный насос. Отличие заключается в количестве плунжерных пар. Если в рядном ТНВД одна пара идет на один цилиндр, то в распределительном работы одной плунжерной пары достаточно, чтобы обслуживать два, три, и даже шесть цилиндров. Это достигается через опцию вращения плунжера вокруг оси. Вращаясь, плунжер поочередно открывает выпускные клапана, подавая горючее на форсунки нескольких цилиндров.

Эволюция распределительных ТНВД привела к тому, что появились уже роторные топливные насосы: в них плунжеры помещаются в ротор и в процессе работы движутся навстречу двуг другу, пока ротор вращает их, распределяя тем самым топливо по камере сгорания.

Преимущество системы подачи топлива с распределительным ТНВД – компактность самого устройства. Недостатки – сложность настройки, применение схем электронного управления и корректировки работы.

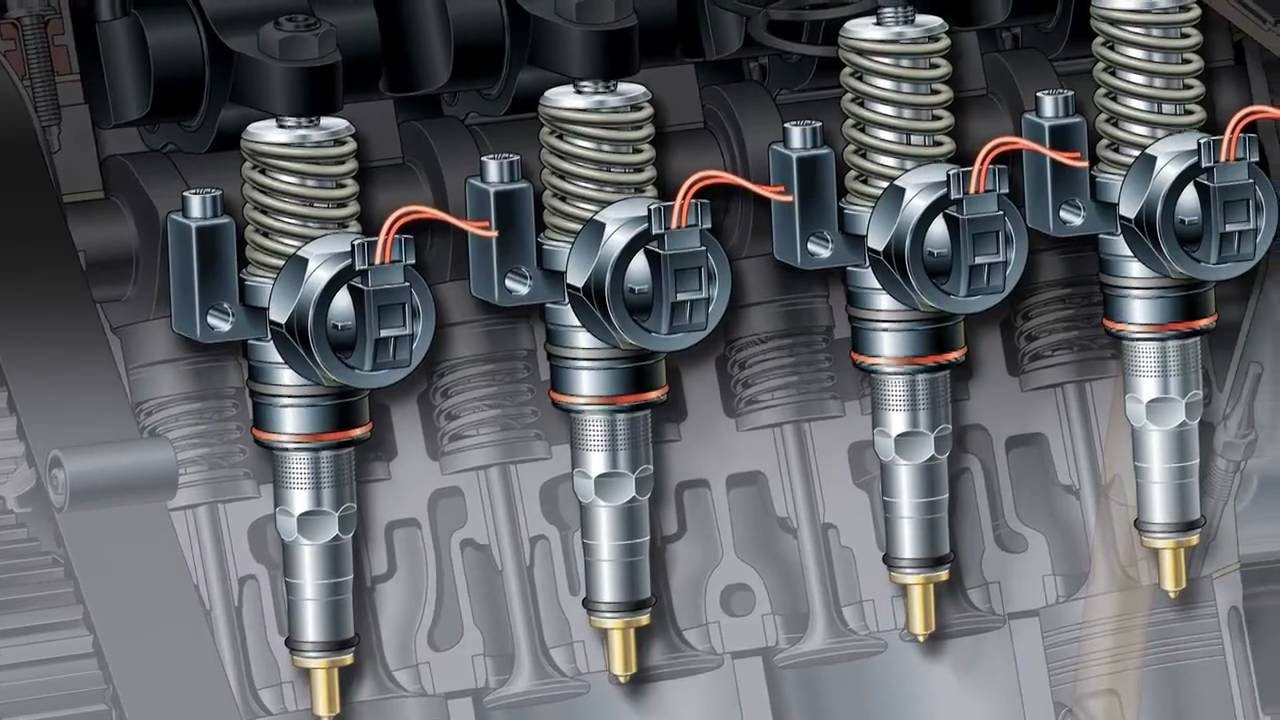

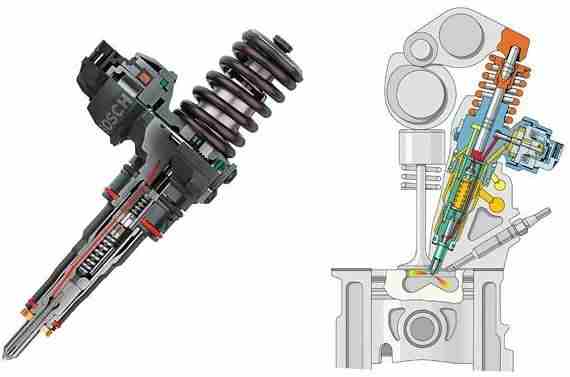

Система подачи топлива в цилиндр с помощью насос-форсунок вообще исключает необходимость ТНВД как отдельного элемента. В этом случае, форсунка и насосная секция – это один узел в общем корпусе.

В результате достигается легкость регулировки подачи топлива в конкретный цилиндр, а при выходе из строя одной насос-форсунки, остальные продолжают работать, что облегчает ремонт. Конструктивно, насос-форсунки приводят в действие плунжеры распредвал ГРМ в головке блока цилиндров.

Система подачи топлива насос-форсунками распространена не только на грузовых, но и на легковых автомобилях. К недостаткам ее можно отнести высокую стоимость запчастей, а также крайнюю чувствительность к качеству дизельного топлива. Мельчайшие примеси в горючем могут легко вывести из строя насос-форсунку, что отражается на стоимости эксплуатации такого решения в личном автомобиле.

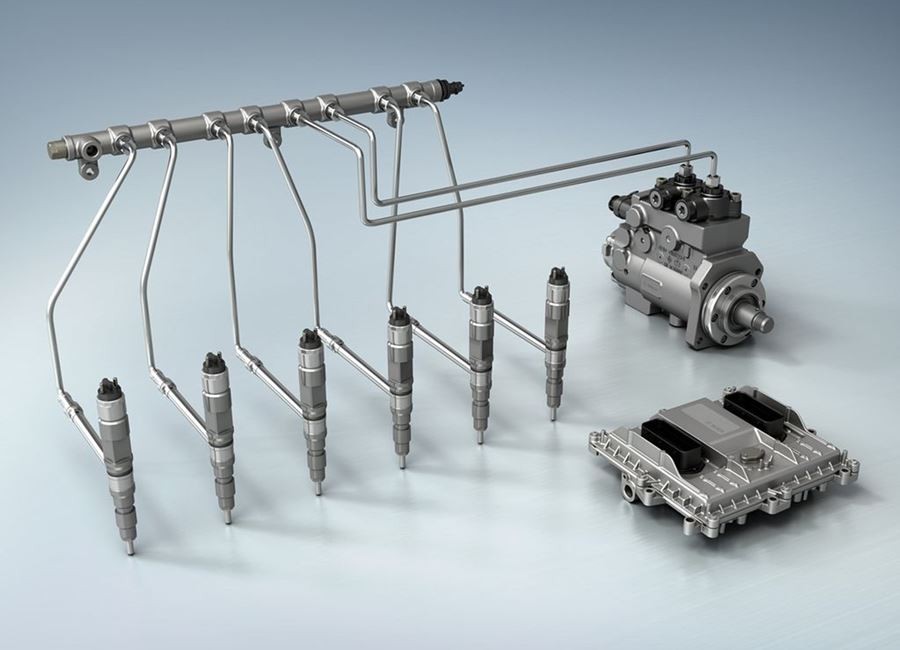

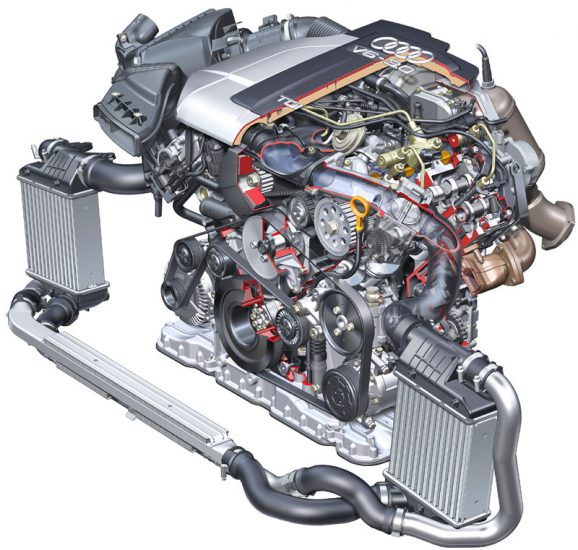

Система Common Rail стала своего рода прорывом в части решения механизма подачи топлива в дизельных ДВС. Эта система позволяет экономить топливо при высоком КПД дизеля, что и сделало ее такой популярной. Common Rail придумали инженеры Bosch еще в 90-х годах. Сегодня большинство дизельного транспорта оснащается именно Коммон Реил.

Главное отличие этой системы – наличие аккумулятора высокого давления в общей магистрали. Туда топливо нагнетается отдельным ТНВД, чтобы затем под постоянным давлением подаваться на форсунки. Именно постоянство давления дает возможность быстро и эффективно впрыскивать горючее в цилиндр. Как результат – производительная, мягкая и комфортная работа дизельного двигателя. Бонусом – упрощение конструкции самого ТНВД в системе Common Rail.

Управляется работа системы отдельным ЭБУ: группа датчиков сообщает контроллеру, сколько и как скоро нужно подать дизельное топливо в цилиндры. С другой стороны, сложность и недостаток Коммон Реил обусловлена как раз умной электроникой и принципом работы системы. Поэтому владельцам таких решений стоит выбирать качественное топливо и своевременно менять топливные фильтры.

О том, как еще продлить жизнь вашего дизельного двигателя, мы писали здесь.

Если вы в поиске качественных запчастей для своего дизельного двигателя, проверьте наш каталог

ПЕРЕЙТИ В КАТАЛОГ

Устройство топливной системы дизельного двигателя

Дизельные двигатели изначально имели ярко выраженное «тракторное происхождение», и до сих пор поэтому ассоциируются у многих с шумностью, «львиным рычанием», повышенными показателями вибрации и детонации. Но это явно устаревшее представление. Современные дизели, благодаря применению новых автоматических систем управления и подкорректированным принципам работы топливной системы, в значительной степени избавились от пресловутых дрожи и звука. Сохранив при этом свои лучшие качества – мощную тягу и экономичность. Как эволюционировала, вместе с дизельным мотором, его топливная система, и что она из себя представляет на данный момент, рассмотрим в этой статье.

О конструктивных особенностях дизелей, в сравнении с бензомоторами

И дизель, и бензиновый мотор являются двигателями внутреннего сгорания. В глобальном смысле, по своей конструкции дизель не отличается от бензомотора: и там, и здесь – цилиндры, поршни и шатуны в них. Однако в дизелях степень сжатия гораздо выше (19-24 единицы, а у бензинового – 9-11). Потому и все детали, и клапаны в значительной степени усилены (чтобы противостоять намного более высоким нагрузкам). Потому и вес, и габариты дизельного мотора гораздо более внушительны, чем бензинового.

Главное же различие состоит в способах формирования топливно/воздушной смеси, её воспламенения и сгорания. В бензиновых моторах смесь топлива с воздухом формируется во впускной системе, а воспламеняется она от искры свечи зажигания. В дизельных же моторах горючее и воздух подаются в рабочие полости цилиндров по отдельности. Сначала воздух. Он накаляется до семи-восьми сотен градусов и сжимается. Когда затем в камеру сгорания под большим давлением впрыскивается топливо, то оно самовоспламеняется, практически мгновенно.

Таким образом, искры никакой не требуется. А свечи накаливания, которые установлены в цилиндрической головке представляют собой нагревательные элементы, типа паяльника, и предназначены они для быстрого обогрева воздуха в камере сгорания, покуда мотор ещё не прогрелся. Это называется системой предпускового подогрева.

Когда включается зажигание, свечи накаливания за несколько мгновений разогреваются до 800-900 градусов, прогревая воздух и обеспечивая процесс самовоспламенения. Сигналы о работе данной системы подаёт водителю контрольная лампа. Электропитание снимается со свечей в автоматическом режиме, спустя 15-20 секунд после запуска непрогретого двигателя, когда его устойчивая и стабильная работа уже вполне обеспечена. Решающая же роль в обеспечении подобных показателей работы мотора принадлежит его топливной системе, об устройстве которой и пойдёт речь.

Принцип и общая схема работы топливной системы

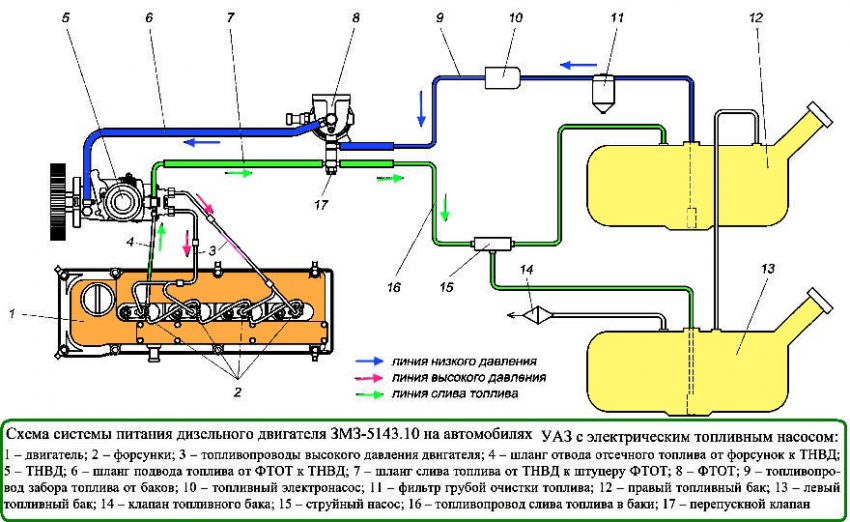

Последовательность работы топливной системы дизельного двигателя следующая. Солярка закачивается из топливного бака при помощи топливоподкачивающего насоса (шестерёнчатого, либо помпового типа), а после фильтрации она подаётся топливным насосом высокого давления (ТНВД) на форсунки. Топливо после закачки из бака проходит сначала через фильтр грубой очистки, избавляясь от крупных включений. Далее, уже непосредственно перед топливным насосом высокого давления – сквозь фильтр тонкой очистки. В связке с ТНВД работают форсунки, через которые солярка в распылённом состоянии и впрыскивается в цилиндры.

Схему топливной системы дизельного двигателя двигателя можно не условно, а вполне чётко разделить на два отсека: высокого давления и низкого. На участке низкого давления осуществляется предварительная подготовка, фильтрация топливной смеси, перед его отправкой в отдел высокого давления. Отсек высокого давления, в свою очередь, дорабатывает смесь до конца и переводит её в рабочую камеру.

Основная функция топливной системы, описание её работы

Предназначение топливной системы дизельного двигателя состоит в том, чтобы подавать в цилиндры чётко отмеренный объём дизтоплива, в конкретный момент времени и под определённым давлением. Поэтому, из-за необходимости обеспечения постоянно высокого давления, а также за счёт высоких требований к точности работы, топливная система дизельного двигателя будет посложнее в конструкции, чем у бензинового, и достаточно дорого стоит.

Теперь попробуем представить себе бесперебойную работу топливной системы в поэтапном режиме, а для этого разберём по порядку отдельные её составные части. Итак, топливный бак служит для размещения солярки и обеспечения бесперебойной её подачи в систему. Эту функцию выполняют трубопроводы. Вначале топливоподкачивающий насос высасывает из бака горючее и через фильтры подаёт его в распределительную магистраль низкого давления. При этом в системе поддерживается стабильное давление в три атмосферы. Топливо дважды проходит фильтрацию, проходя через фильтры грубой и тонкой очистки.

В задачу топливных фильтров входит контроль за чистотой горючего и избавлением его от возможных посторонних примесей – от частичек грязи, воды, песчинок. Прошли те времена, когда дизели были весьма непритязательными к качеству топлива. Современные дизельные моторы требуют очень чистой солярки для сохранения достойных показателей своей работы. Чистота горючего сейчас – одно из основных и непременных условий эффективной работы двигателя. Топливо подаётся только в том случае, если в системе нет воздуха.

После фильтрации солярка попадает в магистраль высокого давления. Эта часть топливной системы обеспечивает подачу и впрыскивание необходимого количества топлива в цилиндры двигателя в определённые моменты. Топливный насос высокого давления, в соответствии с порядком работы цилиндров, по топливопроводам высокого давления подаёт солярку к форсункам.

Форсунки, размещённые в головках цилиндров, впрыскивают и распыляют горючее в камеры сгорания двигателя. Так как топливоподкачиваюший насос постоянно подаёт топливному насосу высокого давления топлива «с запасом», то есть несколько больше, чем нужно, то его избыток, а с ним – и попавший в систему воздух, по специальным дренажным трубопроводам, отводится обратно в бак.

Для обеспечения синхронного впрыска горючего устроена специальная топливная рамка, к которой и подсоединяются форсунки. Они своими головками находятся во впускной трубе и распыляют топливо, сразу же в момент его подачи.

ТНВД создаёт необходимый для впрыска показатель давления, и топливо распределяется по всем цилиндрам мотора. Количество впрыскиваемого топлива, а вместе с ним – и мощностной режим работы двигателя, варьируются нажатиями на педаль акселератора. В современных дизельных двигателях просто нажатием педали «газа» объём подаваемого топлива не увеличивается, а меняется лишь программа, по которой работают регуляторы.

Да, нажимая на педаль, водитель или механизатор уже не увеличивает этим непосредственную подачу топлива, как это было в карбюраторных движках прошлых лет. А только изменяет тем самым программы работы регуляторов, которые уже сами варьируют объём единовременной подачи горючего, по строго определённым зависимостям от числа оборотов, давления наддува, от положения рычага регулятора и т.п.

Главные составные части топливной системы дизельного двигателя

Итак, помимо топливного бака и магистральных топливопроводов, с которыми всё более или менее ясно, основными составными частями топливной системы дизельного мотора являются: топливоподкачивающий насос, фильтры грубой и тонкой очистки горючего, топливный насос высокого давления (ТНВД) и форсунки.

Топливоподкачивающий насос

Устройство подкачивающего насоса дизельного топлива довольно несложное. Оно представляет собою две находящиеся в постоянном зацеплении шестерни. Когда происходит процесс вращения, зубья этих шестерней выполняют функцию лопастей, создавая и поддерживая ток горючего по направлению к ТНВД. Главным же действующим элементом подкачивающего насоса, который и непосредственно нагнетает топливо, является поршень. Как уже было отмечено, производительность топливоподкачивающего насоса устроена превышающей производительность насоса высокого давления, поэтому и оборудованы специальные топливопроводы для слива излишков обратно в топливный бак.

Топливный насос высокого давления

ТНВД предназначается для подачи топлива к форсункам под давлением, в соответствии со строго определенной программой, в зависимости от заданных режимов работы двигателя и от управляющих действий водителя. По своей сути, современный всережимный ТНВД совмещает в себе функции сложной системы автоматического управления работой двигателя и, в то же время, главного исполнительного механизма, реагирующего на команды шофера.

Благодаря внедрению в производство топливных насосов высокого давления с электронными системами управлением, а также 2-хступенчатого впрыска топлива и оптимизации процесса сгорания, получилось добиться достаточно устойчивой работы дизеля с неразделённой камерой сгорания на оборотах до 4500 в минуту, оптимизировать его экономичность, снизить показатели шума и вибрации.

Далее: по всей длине насоса, во внутренней его полости, расположен вращающийся вал, снабжённый специальными кулачками. Этот вал ТНВД получает энергию вращения от распределительного вала двигателя. Его кулачки при движении воздействуют на толкатели, которые, в свою очередь, и стимулируют нагнетающую работу поршня-плунжера. При своём продвижении вверх этот плунжер создаёт высокое давление топлива внутри цилиндра. Сила этого давления и выталкивает горючее, которое направляется по топливной магистрали к форсункам.

Для сравнения: на участке топливной системы низкого давления, где топливоподкачивающий насос гонит солярку через фильтры к ТНВД, давление составляет 3 атмосферы. А топливный насос высокого давления толкает горючее к форсункам с силой давления до 2000 атмосфер! Это нужно для того, чтобы обеспечить качественные впрыск и распыление топливной смеси в камеры сгорания цилиндров мотора.

Внутри корпуса, или гильзы, топливного насоса высокого давления расположен плунжер, иначе – специальный поршень, обладающий диаметром, значительно меньшим, чем его длина. Это называется плунжерной парой. Её детали притёрты друг к другу таким образом, что зазор не превышает 4-х мкм.

Поскольку работа дизеля в разных режимах и на разных оборотах требует, соответственно, и разного количества горючего, устройство плунжера было немного изменено: по его поверхности «пустили» специальную спиральную выточку, позволяющую менять величину активного хода при помощи механизма поворота плунжеров.

Это сделано было для того, чтобы плунжер мог не только нагнетать топливо под давлением по направлению к форсункам, но и регулировать количество, объём этой подачи. Для этого служит подвижная часть плунжера, которая, в зависимости от изменения параметров, может открывать или закрывать канавки внутри него. Данная подвижная часть соединена с педалью «газа» в кабине механизатора.

В зависимости от того, каков угол поворота плунжера, устанавливается и соответствующая степень открытия каналов прохождения топлива, и его непосредственное количество, подаваемое на форсунки.

Форсунки

Другой важнейший элемент топливной системы дизельного двигателя – это форсунки, на каждом из его цилиндров. Они, совместно с ТНВД, обеспечивают подачу строго дозированного количества топлива в камеры сгорания. Регулировки давления открытия форсунки формируют рабочее давление в топливной системе, а типы распылителей определяют форму факела топлива, которая имеет важное значение для активизации процессов самовоспламенения и сгорания. В современных дизельных моторах обычно применяются форсунки двух типов: со шрифтовым, или с многодырчатым распределителем.

Форсункам на двигателе приходится работать в очень тяжёлых условиях: игла распылителя совершает возвратно/поступательные движения с частотою в половину меньшей, чем обороты двигателя, и при этом распылитель всё время непосредственно контактирует с камерой сгорания. Поэтому распылитель форсунки изготавливается из специальных, высоко-жаропрочных сплавов, делается с особой точностью и является прецизионным элементом.

Распределитель форсунок выполняет функцию равномерного поступления топлива в камеры сгорания и наиболее эффективное его воспламенение. Чем более мелко распыляется топливная смесь, тем устойчивее, в целом, получается работа силового агрегата. Не менее важный фактор – это равномерность распыления горючего, во всех возможных направлениях. Современные форсунки производятся с многочисленными мельчайшими отверстиями, как раз для того, чтобы распыление топливной смеси происходило во всех направлениях, и в равномерном режиме.

Кроме того, работа форсунок поддерживает следующие процессы, с которыми напрямую связана эффективная работа двигателя:

- Обеспечение высокого давления и температуры в камерах сгорания;

- Смешивание солярки с воздухом в оптимальном объёме;

- Соответствие угла опережения впрыска частоте вращения коленчатого вала мотора.

Форсунки бывают с механическим, либо с электромагнитным управлением. В обычных форсунках открытие отверстия распылителя связано с тем давлением, которое имеется на тот момент в топливной магистрали. Отверстие форсунки перекрывается иглой, соединённой со специальным поршнем вверху форсунки. Пока давления нет, игла перекрывает выход топлива через отверстие распылителя. Когда происходит поступление топлива под давлением, поршень перемещается вверх и тянет за собою иглу. Отверстие раскрывается, и распыление начинается.

В современных дизельных двигателях используются форсунки с электромагнитной системой управления. Их работа регулируется уже не по механическому принципу, а с помощью электромагнитных импульсов, поступающих от блока управления. Каждая из форсунок снабжена электромагнитным клапаном, открывающим либо закрывающим распыление топлива.

На эти электромагнитные элементы форсунок поступают сигналы от электронного бока управления (ЭБУ), который, в соответствии с информацией от целого ряда датчиков, подаёт ту или иную команду на установку нужной степени распыления.

Несколько слов о системе «КоммонРэйл»

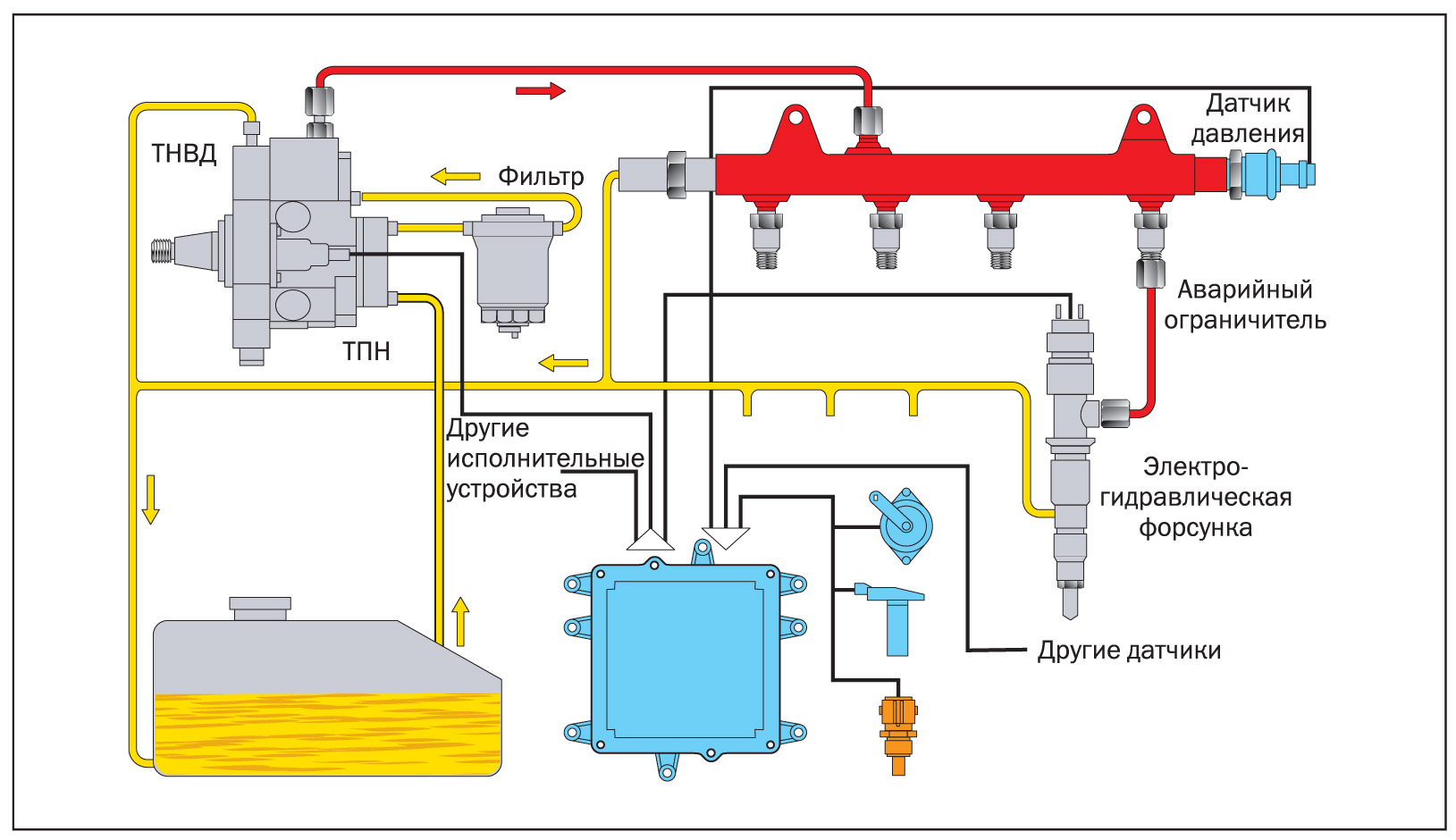

Говоря о топливной системе современных дизельных двигателей, нельзя не упомянуть такую её модификацию, как «Аккумуляторная топливная система CommonRail» («Общая рамка», или «Общая магистраль» в переводе с английского). Она проявляет очень хорошие показатели экономичности и эффективности, и вполне заслуженно завоёвывает всё большую популярность. В первую очередь – на дизельных двигателях коммерческого автотранспорта, разумеется.

В ней также используется ТНВД, подающий горючее в напорную магистраль, которая играет роль аккумулятора давления. Электронный блок управления регулирует производительность насоса, для поддержания необходимого давления в магистрали по мере расхода топлива.

В «КоммонРэйл» управляемые электроникой электрогидравлические форсунки с электромагнитным или пьезоэлектрическим приводом управляющих клапанов впрыскивают выверенные дозы дизельного топлива под высоким давлением в рабочие полости цилиндров.

Компьютерная система управления подачей горючего позволяет впрыскивать его в камеры сгорания цилиндров максимально точно дозированными дозами. Сначала впрыскивается микроскопическая, всего лишь в районе миллиграмма, порция, которая своим сгоранием накаляет температуру в камере, а за ней следует основной «заряд». Как результат – дизельные двигатели, оснащённые системой «КоммонРэйл», показывают лучшую экономичность (до 20 процентов). Доля новых дизельных двигателей, оснащённых системой «CommonRail», год от года неуклонно растёт.

Заключение

В целом, именно усовершенствованиям, которым подверглась топливная система дизельных двигателей в наше время, значительно укрепили позиции дизельных двигателей на рынке и в экономике. Дизели стали более экономичными и менее шумными, чем были прежде, а потому завоёвывают всё больше сегментов своего непосредственного применения на рынке.

tractorreview.ru

Дизельные двигатели. Устройство и как работает дизель?

Особенности дизельного двигателя, такие как экономичность и высокий крутящий момент, делают его предпочтительным вариантом. Современные дизели близки к бензиновым моторам по шумности, сохраняя преимущества в экономичности и надежности.

Конструкция и строение

По конструкции дизельный двигатель не отличается от бензинового — те же цилиндры, поршни, шатуны. Правда, клапанные детали усилены, чтобы воспринимать высокие нагрузки — ведь степень сжатия дизеля намного выше (19-24 единиц против 9-11 у бензинового мотора). Именно этим объясняется большой вес и габариты дизельного мотора в сравнении с бензиновым. Принципиально отличие заключается в способах формирования смеси топлива и воздуха, её воспламенения и сгорания. У бензинового мотора смесь образуется во впускной системе, а в цилиндре воспламеняется искрой свечи зажигания. В дизельном двигателе подача топлива и воздуха происходит раздельно. Вначале в цилиндры поступает воздух. В конце такта сжатия, когда он нагревается до температуры 700-800оС, в камеру сгорания форсунками, под большим давлением впрыскивается солярка, которое почти мгновенно самовоспламеняется.Смесеобразование в дизелях протекает за очень короткий промежуток времени. Для получения горючей смеси, способной быстро и полностью сгорать, необходимо, чтобы топливо было распылено на возможно более мелкие частицы и чтобы каждая частица имела достаточное для полного сгорания количество воздуха. С этой целью топливо в цилиндр впрыскивается форсункой под давлением, в несколько раз превышающим давление воздуха при такте сжатия в камере сгорания.

В дизелях применяют неразделенные камеры сгорания. Они представляют собой единый объем, ограниченный днищем поршня 3 и поверхностями головки и стенок цилиндров. Для лучшего перемешивания топлива с воздухом форму неразделенной камеры сгорания приспосабливают к форме топливных факелов. Углубление 1, выполненное в днище поршня, способствует созданию вихревого движения воздуха.

Мелко распыленное топливо впрыскивается из форсунки 2 через несколько отверстий, направленных в определенные места углубления. Чтобы топливо полностью сгорало и дизель обладал наилучшими мощностями и экономическими показателями, топливо нужно впрыскивать в цилиндр до прихода поршня в ВМТ.

Самовоспламенение сопровождается резким нарастанием давления — отсюда повышенная шумность и жесткость работы. Такая организация рабочего процесса позволяет работать на очень бедных смесях, что определяет высокую экономичность. Экологические характеристики тоже лучше — при работе на бедных смесях выбросы вредных веществ меньше, чем у бензиновых моторов.

К недостаткам относят повышенную шумность и вибрацию, меньшую мощность, трудности холодного пуска, проблемы с зимней соляркой. У современных дизелей эти проблемы не столь очевидны.

Дизельное топливо должно отвечать определенным требованиям. Главные показатели качества топлива — чистота, малая вязкость, низкая температура самовоспламенения, высокое цетановое число (не ниже 40). Чем больше цетановое число, тем меньше период задержки самовоспламенения после момента впрыска его в цилиндр и двигатель работает мягче (без стуков).

Типы дизельных двигателей

Существует несколько типов дизельных моторов, различие между которыми заключено в конструкции камеры сгорания. В дизелях с неразделенной камерой сгорания — их называю дизелями с непосредственным впрыском — топливо впрыскивается в надпоршневое пространство, а камера сгорания выполнена в поршне. Непосредственный впрыск применяется на низкооборотных двигателях большого рабочего объема. Это связано с трудностями процесса сгорания, а также повышенным шумом и вибрацией. Благодаря внедрению топливных насосов высокого давления (ТНВД) с электронным управлением, двухступенчатого впрыска топлива и оптимизации процесса сгорания удалось добиться устойчивой работы дизеля с неразделенной камерой сгорания на оборотах до 4500 об/мин, улучшить экономичность, снизить шум и вибрацию.Наиболее распространенным является другой тип дизеля — с раздельной камерой сгорания. Впрыск топлива осуществляется не в цилиндр, а в дополнительную камеру. Обычно применяется вихревая камера, выполненная в головке блока цилиндров и соединенная с цилиндром специальным каналом так, чтобы при сжатии воздух, попадая в вихревую камеру, интенсивно закручивался, что улучшает процесс самовоспламенения и смесеобразования. Самовоспламенение начинается в вихревой камере, а затем продолжается в основной камере сгорания.

При раздельной камере сгорания снижается темп нарастания давления в цилиндре, что способствует снижению шумности и повышению максимальных оборотов. Такие двигатели составляют большинство среди устанавливаемых на современные автомобили.

Устройство топливной системы

Важнейшей системой является система топливоподачи. Ее функция — подача строго определенного количества топлива в заданный момент и с заданным давлением. Высокое давление топлива и требования к точности делают топливную систему сложной и дорогой.Главными элементами являются: топливный насос высокого давления (ТНВД), форсунки и топливный фильтр.

ТНВД

ТНВД предназначен для подачи топлива к форсункам по строго определенной программе, в зависимости от режима работы двигателя и действий водителя. По своей сути современный ТНВД совмещает в себе функции сложной системы автоматического управления двигателем и главного исполнительного механизма, отрабатывающего команды шофера.

Нажимая педаль газа, водитель не увеличивает непосредственно подачу топлива, а лишь меняет программу работы регуляторов, которые уже сами изменяют подачу по строго определенным зависимостям от числа оборотов, давления наддува, положения рычага регулятора и т.п.

На современных авто применяются ТНВД распределительного типа. Насосы этого типа получили широкое распространение. Они компактны, отличаются высокой равномерностью подачи топлива по цилиндрам и отличной работой на высоких оборотах благодаря быстродействию регуляторов. В то же время они предъявляют высокие требования к чистоте и качеству дизтоплива: ведь все их детали смазываются топливом, а зазоры в прецизионных элементах малы.

Форсунки.

Другим важным элементом топливной системы является форсунка. Она вместе с ТНВД обеспечивает подачу строго дозированного количества топлива в камеру сгорания. Регулировка давления открытия форсунки определяет рабочее давление в топливной системе, а тип распылителя определяет форму факела топлива, которая имеет важное значение для процесса самовоспламенения и сгорания. Применяются обычно форсунки двух типов: со шрифтовым или многодырчатым распределителем.

Форсунка на двигателе работает в тяжелых условиях: игла распылителя совершает возвратно-поступательные движения с частотой в половину меньшей, чем обороты двигателя, и при этом распылитель непосредственно контактирует с камерой сгорания. Поэтому распылитель форсунки изготавливается из жаропрочных материалов с особой точностью и является прецизионным элементом.

Топливные фильтры.

Топливный фильтр, несмотря на его простоту, является важнейшим элементом дизельного мотора. Его параметры, такие, как тонкость фильтрации, пропускная способность, должны строго соответствовать определенному типу двигателя. Одной из его функций является отделение и удаление воды, для чего обычно служит нижняя сливная пробка. На верхней части корпуса фильтра часто установлен насос ручной подкачки для удаления воздуха из топливной системы.

Иногда устанавливается система электроподогрева топливного фильтра, позволяющая несколько облегчить запуск двигателя, предотвращающая забивание фильтра парафинами, образующимися при кристаллизации дизтоплива в зимних условиях.

Как происходит запуск?

Холодный пуск дизеля обеспечивает система предпускового подогрева. Для этого в камеры сгорания вставлены электрические нагревательные элементы — свечи накаливания. При включении зажигания свечи за несколько секунд разогреваются до 800-900оС, обеспечивая тем самым подогрев воздуха в камере сгорания и облегчая самовоспламенение топлива. О работе системы водителю в кабине сигнализирует контрольная лампа.Погасание контрольной лампы свидетельствует о готовности к запуску. Электропитание со свечи снимается автоматически, но не сразу, а через 15-25 секунд после запуска, чтобы обеспечить устойчивую работу непрогретого двигателя. Современные системы предпускового подогрева обеспечивают легкий пуск исправного дизеля до температуры 25-30оС, разумеется, при условии соответствия сезону масла и дизтоплива.

Турбонаддув и Common-Rail

Эффективным средством повышения мощности является турбонаддув. Он позволяет подать в цилиндры дополнительное количество воздуха и в результате увеличивается мощность. Давление выхлопных газов дизеля в 1,5-2 раза выше, чем у бензинового мотора, что позволяет турбокомпрессору обеспечить эффективный наддув с самых низких оборотов, избежав свойственного бензиновым турбомоторам провала — «турбоямы».Турбодизель имеет и некоторые недостатки, связанные с надежностью работы турбокомпрессора. Так, его ресурс существенно меньше ресурса самого двигателя и не превышает 150 тыс. км. Турбокомпрессор предъявляет жесткие требования к качеству моторного масла. Подробнее в статье: что такое турбокомпрессор.

Система Common-Rail. Компьютерное управление подачей топлива позволило впрыскивать его в камеру сгорания цилиндра двумя точно дозированными порциями. Сначала поступает крохотная, всего около миллиграмма, доза, которая при сгорании повышает температуру в камере, а следом идет главный «заряд». Для дизеля — двигателя с воспламенением топлива от сжатия — это очень важно, так как при этом давление в камере сгорания нарастает более плавно, без «рывка». Вследствие этого мотор работает мягче и менее шумно.

В результате в дизелях с системой Common-Rail расход топлива сокращается на 20%, а крутящий момент на малых оборотах коленвала возрастает на 25%. Также уменьшается содержание в выхлопе сажи и снижается шумность работы мотора.

amastercar.ru

Как устроена система подачи топлива дизельного ДВС

Категория: Полезная информация.

В дизельном двигателе предусмотрен целый комплекс узлов и деталей, задача которого состоит в подаче топлива на форсунки под высоким давлением.

Система питания дизельного ДВС выполняет следующие функции:

- фильтрует топливо перед подачей его на форсунки

- гарантирует точное дозирование и впрыск в нужный момент топлива в камеру сгорания, в зависимости от режима и нагрузки на двигатель

- обеспечивает распыление и равномерное распределение горючего по стенкам камеры сгорания в цилиндре.

Работу системы питания дизельного двигателя вкратце можно описать так: хорошо очищенное ДТ подается к цилиндрам, топливный насос высокого давления (ТНВД) сжимает горючее и передает его на форсунку под высоким давлением. Форсунка распыляет и впрыскивает топливо в камеру сгорания, где оно смешивается с горячим (нагретым от высокого сжатия внутри цилиндра до 700-900 градусов по Цельсию) воздухом и самовоспламеняется.

Это и есть основное отличие работы дизельного ДВС от бензинового: воспламенение рабочей смеси происходит самостоятельно, не требуя поджигания отдельным устройством.

Общая схема системы питания дизельного ДВС

Базовые элементы системы питания дизельного ДВС:

- топливный бак

- фильтры грубой очистки топлива

- фильтры тонкой очистки топлива

- топливоподкачивающий насос

- ТНВД

- форсунки

- трубопровод низкого давления

- магистраль высокого давления

Помимо базовых элементов, в зависимости от специфики двигателя, в система может дополняться электронасосами, механизмом выпуска отработанных газов, сажевыми фильтрами и т.п.

Специалисты выделяют в системе питания дизельную аппаратуру:

- для подвода топлива (топливоподводящая аппаратура)

- для подвода воздуха (воздухопроводящая)

Топливоподводящая аппаратура имеет разные варианты устройства. Самый распространенный вариант — ТНВД и форсунки разделены как самостоятельные устройства, топливо подводится к двигателю по магистралям высокого и низкого давления.

Магистраль низкого давления хранит, фильтрует и подает горючее к ТНВД. Задача же магистрали высокого давления — поднять давление, необходимое для точной подачи и дозированного впрыска горючего в цилиндр.

Что касается насосов в системе питания, их два.

Топливоподкачивающий подает топливо из бака, очищает его с помощью фильтров грубой и тонкой очистки (прогоняя через них), а затем под давлением подает горючее к ТНВД.

Задача ТНВД — распределить топливо по секциям (каждая соответствует конкретному цилиндру) и подать его на форсунки под высоким давлением соответственно циклу работы двигателя (очередности работы цилиндров).

Расположенные в головке блока цилиндров форсунки отвечают за точный дозированный впрыск и распыление горючего по стенкам камеры сгорания. Лишнее горючее вместе с воздухом отводится обратно в бак по дренажным трубопроводам.

Дизельные форсунки бывают закрытого и открытого типа. Рядовые четырехтактные дизельные ДВС оснащены форсунками закрытого типа, то есть их сопла (отверстие) закрываются запорной иглой, обеспечивая герметичность. То есть сообщение внутренней полости форсунок и камеры сгорания происходит только в момент открытия форсунки (впрыска топлива в камеру).

Важно: встречается нераздельная система питания дизеля, где ТНВД и форсунка объединены в единый узел — насос-форсунку. Но из-за специфики работы таких устройств (жесткая шумная работа двигателя), это решение не получило широкого распространения.

Чем отличается система питания турбированного дизельного мотора

Предназначение турбонаддува — повысить мощность двигателя без его конструктивных изменений вроде увеличения объема камеры сгорания и пр. Топливопроводящая система в дизельном двигателе с турбиной почти не отличается от атмосферного дизеля. А вот алгоритм и принцип подачи воздуха в цилиндр другой.

Турбокомпрессор задействует энергию отработавших газов. Воздух поступает в турбину, сжимается там, охлаждается и нагнетается под высоким давлением в камеру сгорания. Турбины делятся на категории в зависимости от величины давления, которое они создают:

- турбокомпрессоры с низким наддувом — давление не выше 0,15 МПа

- среднего наддува — давление 0,2 МПа

- высокого наддува — давление свыше 0,2 МПа

Система турбонаддува улучшает наполнение цилиндров воздухом и тем самым повышает эффективность сгорания топлива. Так удается увеличить мощность турбированного дизельного ДВС на 30% и более, по сравнению с атмосферным.

К негативным последствиям наличия турбокомпрессора на дизельном ДВС относят увеличение температуры в камере сгорания. Это происходит из-за более интенсивного сгорания топливной смеси. Как следствие, возрастает механическая нагрузка на детали кривошипно-шатунного механизма и механизма газораспределения, что снижает ресурс турбированного двигателя в целом, по сравнению с атмосферным.

О том, какие существуют системы подачи топлива в дизельных двигателях, мы писали здесь.

Если вы в поиске качественных запчастей для своего дизельного двигателя, проверьте наш каталог

ПЕРЕЙТИ В КАТАЛОГ

www.dieselkraft.by

Дизельные двигатели — устройство и принцип работы

Ежегодно растет количество транспортных средств, характерный звук работающего силового агрегата которых, выдает его тип. Именно дизельным двигателям будет посвящена эта публикация, в которой постараемся максимально описать их особенности, некоторые рабочие характеристики и отличия от бензиновых моторов.

Отличительные черты дизельных агрегатов, такие как: экономичность, высокие рабочие показатели и топливо, которое стоит дешевле, делают этот вид моторов сегодня еще востребование. Последние модели дизелей по уровню своей шумности и экологическим показателям практически не отличаются от своих бензиновых собратьев, разве что они более экономичны и долговечны.

Особенности конструкции

Конструктивно работающие на солярке моторы ничем не отличаются от бензиновых, и имеют те же детали. За исключением того, что клапанные элементы дизелей производятся более усиленными, иначе они не выдержат всей нагрузки. Для сравнения: степень сжатия дизельного силового агрегата 19-24 единицы, а это в два раза выше, нежели у бензинового. По этой причине дизель имеет немного большие габариты и массу.

Шумная работа этого силового агрегата обусловлена одной его особенностью. Дело в том, что самовоспламенение смеси внутри его цилиндров происходит только в момент возрастания давления. Благодаря этому допускается использование в моторе дешевого топлива (не путать с некачественным), и его работа на необогащенных смесях. За счет этого и достигается экономия. Поскольку агрегат работает на необогащенных смесях, соответственно, его вредные выбросы в атмосферу значительно снижены.

Единственными минусами дизелей принято считать их шумную работу, сопровождаемую вибрацией, проблемы с пуском в холода и меньшую мощность в литраже. Но, подобные недостатки прерогатива исключительно старых моторов, у современных дизелей (ввиду их конструктивных особенностей) эти проблемы исключены.

Дизеля с прямым впрыском

Есть несколько конструкций дизельных моторов, которые отличаются друг от друга строением камеры сгорания. Агрегаты, в которых камера сгорания нераздельна, а впрыск топлива осуществляется непосредственно в пространство над поршнем, называются двигателями с прямым впрыском. Роль камеры сгорания у них играет поршень.

Не так давно непосредственный впрыск применялся исключительно на низкооборотистых дизелях с повышенным рабочим объемом. Подобная мера связывалась только с проблемами при сгорании топлива, постоянной вибрацией и шумной работой.

Однако ситуация изменилась с появлением топливного насоса высокого давления, управляемого при помощи электроники, инновационной системы двухуровневого впрыска и решением проблемы неполного сгорания топлива. Подобные мероприятия позволили получить стабильную работу агрегата уже на 4500 об/мин, сделали его более экономичным и малошумным.

Дизеля с раздельной камерой

Сегодня этот тип дизельных силовых агрегатов широко распространен на легковых транспортных средствах. Топливо в таком моторе впрыскивается в отдельную камеру, а не в цилиндр. Широко распространена модель вихревой камеры, которая располагается у основания блока цилиндров и через специальный канал соединяется с цилиндром таким образом, чтобы воздух, сжимаясь, попадал в нее, и уже далее закручивался внутри наподобие вихря. Это способствует хорошему насыщению смеси и повышает ее самовоспламенение, которое происходит в вихревой камере и уже далее переходит в основную.

При такой конструкции мотора давление в его цилиндрах нарастает постепенно, в результате чего уровень шума агрегата значительно снижается, а обороты – повышаются. Практически на 90% дизельного транспорта установлены двигатели с вихревой камерой.

Топливная система дизелей

Пожалуй, эта система является важнейшей составной частью дизельного мотора, большей частью характеризующая его эффективность. Ее работа заключается в дозированной подаче топлива под определенным давлением и в определенное время. Повышенные требования к точности ее работы, и наличие высокого давления внутри системы делают этот узел дизельного агрегата дорогостоящим и сложным.

Состоит система топливоподачи из:

- Топливного насоса высокого давления (ТНВД), который обеспечивает подачу солярки к форсункам двигателя по строго заданному циклу, который зависит от работы агрегата и прикладываемых водителем усилий к педали акселератора. Многорежимный ТНВД объединяет в себе работу главного исполнительного устройства, функция которого заключается в обработке команд водителя, и автоматическую систему управления силовым агрегатом.

Управляя педалью акселератора, шофер не уменьшает либо увеличивает подачу рабочей смеси, а всего лишь задает соответствующий режим регуляторам, которые самостоятельно корректируют топливоподачу в зависимости от давления, количества оборотов, положении регуляторов подачи и т. д. Отметим, что большинство выпускаемых сегодня дизельных внедорожников комплектуются распределительным типом ТНВД.

Распределительные ТНВД являются в основном прерогативой дизельных моторов установленных на легковом автотранспорте. Они отличаются правильно отрегулированной топливоподачей и повышенным быстродействием, за счет чего достигается их стабильная работа на высоких оборотах. Однако подобный тип топливных насосов слишком требователен к качеству солярке и ее чистоте, поскольку она смазывает рабочие поверхности их деталей.

- Форсунки дизельного мотора являются не менее важным, чем ТНВД элементом системы топливоподачи, которые совместно с топливным насосом осуществляют бесперебойную дозированную подачу рабочей смеси в камеру сгорания. Давление в системе топливоподачи зависит от угла размещения форсунки, а форму топливному факелу, от которой зависит вся правильная последовательность самовоспламенения и сгорания топлива, придает распылитель. Встречается два вида форсунок: многодырчатые либо шрифтовые.

Работа форсунки в дизельном агрегате обусловлена слишком тяжелыми для нее условиями. Это связано с тем, что рабочее движение иглы распылителя в два раза меньше оборотов мотора, при этом распылитель форсунки подвергается постоянному воздействию высокой температуры и топливных взрывов при контакте с камерой сгорания. Соответственно, такой элемент должен быть изготовлен из прочных и теплостойких материалов.

- Топливный фильтр, хотя и является простейшим элементом в системе топливоподачи дизеля, все же его отсутствие не сможет обеспечить полноценную работу мотору. Его характеристики (уровень фильтрации и пропускной возможности) обязательно должны быть подобраны в соответствии с типом и показателями мощности силового агрегата. Помимо фильтрации солярки, фильтр еще играет роль отделителя воды. Для этого в его конструкции предусмотрен нижний слив закрытый пробкой. Зачастую на топливный фильтр устанавливается ручная помпа, которая необходима для откачки воздуха из системы.

Редко, но все же бывают топливные фильтры с электроподогревом, который в разы облегчает запуск агрегата в холодное время.

Особенности запуска дизельных моторов

Благодаря предпусковому подогреву возможен холодный запуск двигателя работающего на солярке. Действует предпусковой подогреватель так: внутри камер сгорания располагаются специальные электрические нагреватели – свечи накаливания. В момент включения зажигания эти элементы обеспечивают мгновенный прогрев камер сгорания, облегчая при этом процесс самовоспламенения рабочей смеси. Соответствующий индикатор в салоне сигнализирует о работе системы.

Как только индикатор погас – силовой агрегат прогрелся и готов к пуску. После запуска мотора на нагревательный элемент, в течение 15-20 сек, еще продолжает поступать электропитание. Это позволяет стабилизировать работу еще холодного двигателя. Отметим, что предпусковой подогреватель способен обеспечить свободный пуск мотору (при условии его полной исправности и наличии соответствующего дизтоплива) при температуре до -30 градусов.

Турбированный дизель

Эффективно увеличить мощность дизельного двигателя возможно только с применением турбонаддува. Благодаря ему в цилиндры дизеля при помощи насоса подается больше воздуха, в результате чего возрастает подача смеси, улучшается ее горение и увеличивается мощность мотора. Поскольку выхлопные газы дизельного двигателя имеют большее в 1,5-2 раза давление в отличие от бензиновых агрегатов, их турбокомпрессор работает эффективнее даже на малых оборотах, что позволяет турбированному дизелю избежать провалов в работе (так называемых «турбоям»).

Однако турбодизель не лишен и недостатков, которые в основном заключаются в несовершенстве конструкции турбокомпрессора. Его рабочий ресурс редко превышает пробег в 150 тыс. км, что гораздо меньше ресурса самого агрегата.

Преимущества использования системы Common-Rail

Благодаря системе электронного управления топливоподачей предусмотрен впрыск солярки двумя последовательными дозами в камеру сгорания. Вначале подается небольшая порция, необходимая для разогрева камеры, а после нее – уже основная. Подобная система дозировки топлива очень важна для дизельных силовых агрегатов, поскольку она обеспечивает плавный рост давления внутри камер сгорания, которое обусловлено меньшей шумностью мотора и его стабильной работой.

Применение системы Common-Rail позволяет сократить потребление топлива на 20%, при этом на 25% повысить крутящий момент коленвала при работе двигателя на низких оборотах.

Видео покажет устройство и принцип работы дизельного двигателя:

Видео расскажет о эксплуатации современных дизельных двигателей:

autoportal.pro

Система питания топливом дизельного двигателя

Система питания топливом дизельного двигателя предназначена для размещения, очистки и своевременной подачи топлива в цилиндры двигателя в нужном количестве и под достаточным давлением на всех режимах его работы при любой температуре окружающего воздуха.

Дизельное топливо

Дизельное топливо является одним из продуктов переработки нефти. В нем содержатся различные углеводороды (парафины, нафтены, ароматические и др.). Число атомов углерода, входящих в молекулы дизельного топлива, достигает тридцати. Основное качество дизельного топлива — легкость воспламенения при соприкосновении с горячим воздухом. Воспламеняемость топлива характеризуется цетановым числом. Чем выше это число, тем менее стойки к окислению молекулы топлива и легче оно воспламеняется. У дизельного топлива цетановое число составляет 40 — 50 (чаще всего 45).

Важной характеристикой топлива также является его вязкость при различных температурах. Для обеспечения нормальной работы двигателя топливо не должно застывать при низкой температуре (до -60 °С). Кроме того, необходимо, чтобы топливо не было токсичным, обладало антикоррозионными и смазывающими свойствами, а также не создавало паровые пробки в топливопроводах при температурах до 50 °С.

Для автотракторных дизелей используется топливо марок А (арктическое), 3 (зимнее) и Л (летнее). Наиболее широко распространено топливо марок З (при отрицательной температуре воздуха) и Л (при температурах выше 0 °С).

Требования к агрегатам и узлам системы питания

Ко всем агрегатам и узлам системы питания предъявляются следующие основные требования:

- герметичность

- малые масса и габариты

- надежность

- коррозионная стойкость

- малые гидравлические сопротивления

- простота

- низкая стоимость обслуживания

Топливопроводы и агрегаты системы питания топливом должны быть расположены в моторном отделении ТС таким образом, чтобы при их неисправности капающее топливо не попадало на детали, имеющие температуру, способную вызвать его воспламенение.

Общее устройство системы питания

Схема системы питания топливом мощного дизеля приведена на рисунке. В общем случае в систему питания топливом входят узлы, размещенные вне двигателя (на раме или в корпусе машины), и на двигателе. К первым относятся топливные баки бачок 7 для сбора топлива, предпусковой топливоподкачивающий насос 10, топливораспределительный кран 77, топливопроводы низкого давления и некоторые другие узлы. Ко вторым в первую очередь относятся основной топливоподкачивающий насос 8, топливный насос высокого давления (ТНВД) 5, форсунки 4 и топливопроводы высокого давления.

При работе двигателя топливо из топливных баков забирается основным топливоподкачивающим насосом и под давлением 0,05…0,1 МПа подается к ТНВД. По пути из баков к насосу топливо проходит через топливораспределительный кран, предпусковой топливоподкачивающий насос и фильтр 9 грубой очистки. Если на ТС установлен только один топливный бак или несколько баков, сообщающихся друг с другом, то топливораспределительный кран отсутствует. Перед поступлением в ТНВД из насоса топливо очищается от мельчайших примесей в фильтре 3 тонкой очистки. Нагнетательные секции ТНВД, приводимого в действие от коленчатого вала двигателя, в определенные моменты согласно рабочему циклу и порядку работы двигателя подают топливо под высоким давлением (до 50 МПа и более) в необходимом количестве к форсункам. Через форсунки, ввернутые в головку блока цилиндров, топливо впрыскивается в камеры сгорания в те моменты, когда в цилиндрах завершается такт сжатия.

Рис. Схема системы питания топливом мощного дизеля:

1 — топливные баки; 2 — кран для выпуска воздуха; 3 — фильтр тонкой очистки; 4 — форсунки; 5 ТНВД; 6 — двигатель; 7 — бачок для сбора топлива; 8 — основной топливоподкачивающий насос; 9 — фильтр грубой очистки; 10 — предпусковой топливоподкачивающий насос; 11 — топливораспределительный кран; топливные трубопроводы обозначены сплошной линией; трубопроводы для удаления воздуха из системы обозначены пунктиром

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса. После пуска этот насос не функционирует.

Если в ТНВД и трубопроводы высокого давления, соединяющие его с форсунками, попадает воздух, то подача топлива в цилиндры нарушается. Следовательно, нарушается и нормальный режим работы двигателя. С целью предотвращения попадания воздуха в ТНВД на пути топлива к нему помещают воздухоотстойник, расположенный в самой высокой точке системы. Обычно воздухоотстойник размещают в крышке фильтра тонкой очистки. Перед пуском двигателя в случае необходимости скопившийся в воздухоотстойнике воздух отводят в воздушные полости топливных баков 1 через кран (клапан) 2 для выпуска воздуха. Для этого при неработающем двигателе открывают кран (клапан) и с помощью предпускового насоса прокачивают систему. В этом случае топливо вытесняет воздух из воздухоотстойника в воздушную полость топливного бака через топливораспределительный кран (как показано на рисунке) или напрямую.

Топливный бак

Топливо, просочившееся в форсунках между иглой и распылителем, отводится по сливным трубопроводам в специальный бачок 7 или в какой-либо основной топливный бак.

Топливные баки служат для хранения топлива. Они могут иметь различную конфигурацию и вместимость в зависимости от конструкции конкретного ТС. Общая вместимость топливных баков определяется запасом хода машины (обычно не менее 500 км). Чаще всего баки изготавливает из листовой стали или высокопрочного пластика, стойкого к воздействию химически активного топлива. Для предотвращения коррозии внутренние поверхности стальных баков покрывают бакелитовым лаком, оцинковывают или лудят. С целью увеличения жесткости баков на их стенках иногда выштамповывают желоба, а внутри устанавливают несплошные перегородки, которые к тому же уменьшают площадь свободной поверхности топлива и ослабляют его колебанияbqвремя движения ТС.

Наливные горловины топливных баков обычно снабжают сетчатыми фильтрами. В нижней части баков размещают отстойники. Если бак имеет значительную вместимость, то слив топлива осуществляется через отверстие с пробкой и шариковым клапаном, расположенное выше отстойника. В этом случае используется специальный ключ-трубка со шлангом. Воздушное пространство баков соединяется с атмосферой через дренажные трубки или другие специальные устройства, которые должны исключать возможность попадания огня во внутреннюю полость бака и вытекания топлива при резких толчках ТС, а также (по возможности) обеспечивать очистку воздуха, поступающего в баки. Для замера количества топлива в баках раньше применялись измерительные стержни. В настоящее время для этой цели чаще всего используются электрические датчики поплавкового типа, посылающие электрический сигнал, пропорциональный уровню топлива, к соответствующему указателю на приборной панели ТС.

Топливоподкачивающий насос

Основной топливоподкачавающий насос обеспечивает бесперебойную подачу топлива из баков к ТНВД при работающем двигателе. Он обычно приводится в действие от коленчатого или распределительного вала двигателя. Может применяться и автономный электродвигатель, питаемый от генератора ТС. Использование электропривода обеспечивает равномерную подачу топлива независимо от частоты вращения коленчатого вала и возможность аварийного отключения всей системы. Существуют различные конструкции топливоподкачивающих насосов. Они могут быть:

- шестеренными

- плунжерными (поршневыми)

- коловратными (пластинчатого типа)

Как правило, применяются плунжерные и коловратное насосы.

Плунжерный топливоподкачивающий насос

Плунжерный топливоподкачивающий насос состоит из корпуса 5, плунжера 7 с пружиной 6, толкателя 10 с роликом 77, пружиной 9 и штоком 8, а также клапанов — впускного 4 и нагнетательного 1 с пружинами. Толкатель с плунжером могут перемещаться вверх-вниз. Перемещение вверх происходит при повороте эксцентрика 72, изготовленного как одно целое с кулачковым валом ТНВД; перемещение вниз обеспечивают пружины 6 и 9.

При сбегании выступа эксцентрика с ролика толкателя плунжер под действием пружины б перемещается вниз, вытесняя топливо, находящееся под ним, в нагнетательную магистраль насоса. В это время нагнетательный клапан закрыт, а впускной под действием разрежения над плунжером открыт, и топливо поступает из впускной магистрали в надплунжерную полость. При движении толкателя и плунжера вверх впускной клапан закрывается под действием давления топлива, а нагнетательный, наоборот, открывается, и топливо из надплунжерной полости поступает в нижнюю камеру под плунжером. Таким образом, нагнетание топлива происходит только при движении плунжера вниз.

Если подачу топлива в цилиндры двигателя уменьшают, в выпускном трубопроводе насоса, а значит, и в полости под плунжером давление возрастает. В этом случае плунжер не может опуститься вниз даже под действием пружины 6, и толкатель со штоком перемещается вхолостую. По мере расходования топлива давление в нагнетательной полости понижается, и плунжер под действием пружины 6 опять начинает перемещаться вниз, обеспечивая подачу топлива.

Рис. Схема плунжерного топливоподкачиваюгцего насоса:

1 — нагнетательный клапан; 2 — корпус насоса ручной подкачки топлива; 3 — поршень насоса ручной подкачки топлива; 4 — впускной клапан; 5 — корпус топливоподкачивающего насоса; 6, 9 — пружины; 7 — плунжер; 8 — шток; 10 — толкатель; 11 — ролик; 12 — эксцентрик кулачкового вала

Рис. Схема коловратного топливоподкачивающего насоса:

1 — пружина редукционного клапана; 2 — редукционный клапан; 3 — перепускной клапан; 4 — пружина перепускного клапана; 5 — плавающий палец; 6 — пластина; 7 — ротор; 8 — направляющий стакан; А—В — камеры насоса

Плунжерный топливоподкачивающий насос обычно совмещен с насосом 2 ручной подкачки топлива. Данный насос устанавливается на входе в основной топливоподкачивающий насос и приводится в действие вручную за счет перемещения поршня 3 со штоком. При движении поршня вверх под ним образуется разрежение, открывается впускной клапан, и топливо заполняет подплунжерное пространство. При перемещении поршня вниз впускной клапан закрывается, а нагнетательный открывается, позволяя топливу пройти далее по топливной магистрали.

Коловратный топливоподкачивающий насос

В мощных быстроходных дизелях применяются в основном коловратные топливоподкачивающие насосы. Ротор 7 насоса приводится во вращение от коленчатого вала двигателя. В роторе имеются прорези, в которые вставлены пластины 6. Одним (наружным) концом пластины скользят по внутренней поверхности направляющего стакана 8, а другим (внутренним) — по окружности плавающего пальца 5, расположенного эксцентрически относительно оси ротора. При этом они то выдвигаются из ротора, то вдвигаются в него. Ротор и пластины делят внутреннюю полость направляющего стакана на камеры А, Б и В, объемы которых при вращении ротора непрерывно меняются. Объем камеры А увеличивается, поэтому в ней создается разрежение, под действием которого топливо засасывается из впускной магистрали. Объем камеры В уменьшается, давление в ней повышается, и топливо вытесняется в нагнетательную полость насоса. Топливо, находящееся в камере Б, переходит от входного отверстия стакана к выходному. При повышении давления в нагнетательной полости до определенного уровня открывается редукционный клапан 2, преодолевая усилие пружины 7, и излишек топлива перепускается обратно во впускную полость насоса. Поэтому в нагнетательной полости и выпускном трубопроводе поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, основной топливоподкачивающий насос не работают, топливо через него может прокачиваться предпусковым топливоподкачивающим насосом. В этом случае открывается перепускной клапан 3, преодолевая усилие пружины 4. В закрытом положении тарелка этого клапана перекрывает отверстия в тарелке редукционного клапана.

Предпусковой топливоподкачивающий насос

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса 70. Ранее были широко распространены насосы плунжерного и диафрагменного (мембранного) типов с ручным приводом. Однако в настоящее время все чаще применяются центробежные крыльчатые насосы с приводом от электродвигателя, питаемого электрической энергией аккумуляторной батареи. Они обеспечивают более быструю прокачку топлива, не требуют затрат мускульной энергии механика-водителя и могут использоваться в качестве аварийных при отказе основного топливоподкачивающего насоса.

Фильтры грубой и тонкой очистки топлива

Очистка топлива от механических примесей и воды происходит в фильтрах грубой 9 и тонкой 3 очистки. Фильтр грубой очистки, устанавливаемый перед основным топливоподкачивающим насосом 8, задерживает частицы размерами 20… 50 мкм, на долю которых приходится 80…90 % массы всех примесей. Фильтр тонкой очистки, помещаемый между основным топливоподкачивающим насосом и ТНВД, задерживает примеси размерами 2…20 мкм.

В настоящее время в силовых установках с дизелями применяют следующие типы фильтров грубой очистки:

- сетчатые

- ленточно-щелевые

- пластинчато-щелевые

У сетчатых фильтров фильтрующим элементом является металлическая сетка. Из нее можно образовывать концентрические цилиндры, через стенки которых продавливается топливо, или дискообразные секции, нанизанные на центральную трубу с отверстиями в стенке, соединенную с выходным трубопроводом.

В ленточно-щелевом фильтре фильтрующим элементом служит гофрированный стакан с намотанной на него профильной лентой. Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем — в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.

Фильтрующий элемент пластинчато-щелевого фильтра представляет собой полый цилиндр, составленный из одинаковых тонких кольцевых дисков с отгибными выступами. За счет этих выступов между дисками образуются зазоры. Топливо поступает к наружным и внутренним поверхностям цилиндра и, проходя через щели между дисками, очищается. Очищенное топливо через торцевые отверстия в дисках направляется в верхнюю часть фильтра к выходному отверстию.

Очень часто фильтр грубой очистки совмещают с отстойником для воды, находящейся в дизельном топливе. В этом случае необходимо периодически отворачивать пробку отстойника для удаления из него скопившейся воды.

В фильтрах тонкой очистки в качестве фильтрующих элементов обычно используют картонные элементы типа «многолучевая звезда» или пакеты из картонных и фетровых дисков. Реже применяют каркасы с адсорбирующей механические примеси набивкой (например, минеральной ватой), каркасы с тканевой или нитчатой обмоткой и др.

В процессе эксплуатации ТС топливные фильтры загрязняются, что приводит к увеличению их сопротивления. Чтобы подача топлива к ТНВД не прекратилась, необходимо фильтр грубой очистки периодически промывать, а фильтрующий элемент фильтра тонкой очистки заменять новым.

ТНВД. Устройство и принцип работы

Топливный насос высокого давления 5 предназначен для точного дозирования топлива и его подачи в форсунки 4 под необходимым давлением и в определенный момент. В рядных двигателях такой насос помещают сбоку от двигателя, на верхней половине его картера. У V-образных двигателей его устанавливают в развале цилиндров. Существует множество типов ТНВД. В частности, на дизели сравнительно небольшой мощности, предназначенные для легковых автомобилей, как правило, устанавливают ТНВД распределительного типа с одним нагнетающим плунжером-распределителем. Однако мощные многоцилиндровые дизели чаще всего оборудованы многоплунжерными насосами. Пример такого ТНВД для шестицилиндрового V-образного дизеля представлен на рисунке.

Насос состоит из корпуса 5 с крышками, шести насосных секций, механизма привода насосных секций и механизма поворота плунжеров. Каждая насосная секция включает в себя плунжер 8, возвратную пружину 11 с опорными шайбами, нагнетательный клапан 3 с седлом, пружиной и упором, а также штуцер 2 и другие вспомогательные направляющие и крепежные детали. Механизм привода насосных секций состоит из кулачкового вала 7 и роликовых толкателей 6 с регулировочными болтами. В механизм поворота плунжеров входят поворотные втулки 10 с зубчатыми венцами и зубчатая рейка 9 с втулками и ограничительным винтом. Вдоль секций в корпусе насоса высверлены два продольных канала 1 и 4, соединенных друг с другом поперечными каналами. Каждый плунжер очень точно подогнан к своей гильзе, что обеспечивает достижение высокого давления с наименьшей утечкой топлива через зазоры.

Рис. Топливный насос высокого давления:

1, 4 — продольные каналы; 2 — штуцер; 3 — нагнетательный клапан; 5 — корпус насоса; 6 — роликовый толкатель; 7 — кулачковый вал; 8 — плунжер; 9 — зубчатая рейка; 10 — поворотная втулка; 11 — возвратная пружина

Насос работает следующим образом. Кулачковый вал приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи (угловая скорость кулачкового вала в 2 раза меньше скорости коленчатого). Вращаясь, кулачковый вал перемещает своими кулачками роликовые толкатели 6, которые поднимают плунжеры вверх.

Обратный ход толкателей и плунжеров обеспечивается возвратными пружинами. К каналу 4 подводится топливо от топливоподкачивающего насоса, предварительно очищенное в фильтре тонкой очистки.

Когда плунжер находится в нижнем положении, топливо из канала 4 попадает в образовавшуюся надплунжерную полость. При движении плунжера вверх входное отверстие закрывается, и топливо под большим давлением проходит через нагнетательный клапан, штуцер и топливопровод высокого давления к форсунке.

Нагнетание топлива происходит до тех пор, пока надплунжерная полость не соединится со сливным каналом 1 с помощью осевых, радиальных и винтовых проточек в плунжере. При постоянном ходе плунжера, определяемом высотой выступа кулачка, количество подаваемого к форсунке топлива регулируется поворотом плунжера с помощью зубчатой рейки и поворотной втулки с зубчатым венцом. Винтовая проточка в плунжере выполнена так, что по мере его поворота изменяется расстояние от края перепускного отверстия, связанного с каналом 7, до края отсечной кромки винтовой проточки. При этом длина рабочего хода плунжера, во время которого происходит нагнетание топлива, также изменяется.

Для того чтобы топливо, подаваемое в цилиндры, успевало своевременно сгорать, и двигатель развивал наибольшую мощность, необходимо при росте частоты вращения коленчатого вала несколько увеличивать угол опережения впрыскивания топлива.

Регулирование этого угла у насосов с механическим управлением обеспечивается специальной центробежной муфтой, которая устанавливается в корпусе ТНВД и пропорционально частоте вращения коленчатого вала смещает на некоторый угол кулачковый вал насоса в направлении его вращения.

Механизм всережимного регулятора

С ТНВД соединен механизм всережимного регулятора. Он автоматически поддерживает заданную водителем частоту вращения коленчатого вала, устанавливает минимальную частоту на холостом ходу, а также ограничивает максимальную частоту. Механизм регулятора представляет собой систему тяг, пружин и упоров, связанных с зубчатой рейкой ТНВД, перемещение которых зависит от частоты вращения кулачкового вала.

Форсунка

Форсунка служит для подачи топлива в цилиндр двигателя под высоким давлением в мелкораспыленном виде.

Типичная форсунка включает в себя корпус 5 с распылителем 3, направляющим штифтом 4 и накидной гайкой 2, иглу 1 распылителя со штоком б, пружину 7 с опорной шайбой, регулировочным винтом 9 и втулкой 8, колпачковую гайку 10 и топливоприемный штуцер 12 с сетчатым фильтром 11. Распылитель и игла должны быть очень точно подогнаны друг к другу. В верхней части распылителя имеются один кольцевой и несколько (чаще всего три) вертикальных топливных канала, а в нижней части — центральные входной и выходной каналы с распыляющими отверстиями. Диаметр этих отверстий составляет 0,2…0,4 мм. Игла своим нижним конусным концом закрывает выходной канал. Распылитель плотно прикрепляется к корпусу-форсунки с помощью накидной гайки. Топливный канал корпуса соединяется с кольцевым каналом распылителя через его вертикальные каналы. Правильное положение распылителя относительно корпуса обеспечивает направляющий штифт.

Рис. Форсунка:

1 — игла распылителя; 2 — накидная гайка; 3 — распылитель; 4 — направляющий штифт; 5 — корпус форсунки; 6 — шток; 7 — пружина; 8 — втулка; 9 — регулировочный винт; 10 — колпачковая гайка; 11 — сетчатый фильтр; 12 — топливоприемный штуцер

Топливо, подаваемое к форсунке по топливоприемному штуцеру, проходит через сетчатый фильтр и по топливным каналам корпуса в верхней части распылителя поступает в его кольцевую полость. По достижении необходимого давления в этой полости, действующего кроме прочего на конический поясок иглы, она поднимается вверх, преодолевая сопротивление пружины. В это время открывается выходной канал, и топливо через него и распыливающие отверстия поступает в камеру сгорания цилиндра двигателя.

После прекращения подачи топлива насосной секцией ТНВД и падения давления игла снова садится в свое седло, прекращая впрыскивание топлива. Просочившееся через неплотности топливо поступает в верхнюю часть форсунки и через отверстия в винте 9 и гайке 10 по специальному трубопроводу сливается в бачок 7 для сбора топлива.

Аккумуляторная система питания топливом

Современные жесткие требования к уровню выбросов вредных веществ двигателями внутреннего сгорания вынудили конструкторов дизелей искать новые решения в области топливной аппаратуры для них. Дело в том, что даже самые совершенные ТНВД не могут обеспечить такого давления топлива, при котором оно распылялось бы настолько мелко, что могло бы полностью сгореть в камере сгорания.

Неполное сгорание приводит к большему расходу топлива, а самое главное — к повышению в отработавших газах концентрации вредных веществ, в частности сажи. В связи с этим в настоящее время для дизелей с непосредственным впрыском все чаще применяется так называемая аккумуляторная система питания топливом.

Основное отличие такой системы от «классической» заключается в наличии общей топливной рампы (аккумулятора давления), в которой во время работы двигателя создается очень высокое давление.

Топливная рампа соединена трубопроводами высокого давления с электронно-управляемыми топливными форсунками, иглы которых перемещаются с помощью электромагнитов по сигналам от компьютера (электронного блока) управления двигателем. Такая система питания топливом позволяет оптимизировать работу двигателя практически по всем параметрам.

Видео: Система питания дизеля

ustroistvo-avtomobilya.ru

Дизельный двигатель

В последнее десятилетие дизельные технологии развиваются впечатляющими темпами. Модификации легковых авто с дизельными моторами составляют половину новых автомобилей, продаваемых в Европе. Густой черный дым из выхлопной трубы, громкое тарахтение и неприятный запах остались далеко в прошлом. Дизельные моторы сегодня – это не только экономичность, но также высокая мощность и достойные динамические характеристики.

Современный дизель стал тихим и экологически чистым. Как же удалось этому типу ДВС соответствовать постоянно ужесточающимся нормам токсичности и при этом не только не проигрывать в тяговитости и экономичности, но и улучшать эти показатели? Рассмотрим все по порядку…

Содержание статьи

Принцип работы

На первый взгляд дизельный двигатель почти не отличается от обычного бензинового – те же цилиндры, поршни, шатуны. Главные и принципиальные отличия заключаются в способе образования и воспламенения. В карбюраторных и обычных инжекторных двигателях приготовление смеси происходит не в цилиндре, а во впускном тракте.

В бензиновых двигателях с непосредственным впрыском смесь образуется так же как и в дизелях- непосредственно в цилиндре. В бензиновом моторе топливо-воздушная смесь в цилиндре воспламеняется в нужный момент от искрового разряда. В дизеле же топливо воспламеняется не от искры, а вследствие высокой температуры воздуха в цилиндре.

Рабочий процесс в дизеле происходит следущим образом: вначале в цилиндр попадает чистый воздух, который за счет большой степени сжатия (16-24:1) разогревается до 700-900°С. Дизтопливо впрыскивается под высоким давлением в камеру сгорания при подходе поршня к верхней мертвой точке. А так как воздух уже сильно разогрет, после смешивания с ним происходит воспламенение топлива. Самовоспламенение сопровождается резким нарастанием давления в цилиндре – отсюда повышенная шумность и жесткость работы дизеля.

Такая организация рабочего процесса позволяет использовать более дешевое топливо и работать на очень бедных смесях, что определяет более высокую экономичность. Дизель имеет больший КПД (у дизеля – 35–45%, у бензинового – 25–35%) и крутящий момент. К недостаткам дизельных двигателей обычно относят повышенную шумность и вибрацию, меньшую литровую мощность и трудности холодного пуска. Но описанные недостатки относятся в основном к старым конструкциям, а в современных эти проблемы уже не являются столь очевидными.

Конструкция

Особенности

Как уже отмечалось, конструкция дизельного двигателя подобна конструкции бензинового двигателя. Однако аналогичные детали у дизеля существенно усилены, чтобы воспринимать более высокие нагрузки – ведь степень сжатия у него намного выше (16-24 единиц против 9-11 у бензинового). Характерная деталь в конструкции дизелей — это поршень.

Форма днища поршней у дизелей определяется типом камеры сгорания, поэтому по форме легко определить, какому двигателю принадлежит данный поршень. Во многих случаях днище поршня содержит в себе камеру сгорания. Днища поршней находятся выше верхней плоскости блока цилиндров, когда поршень находится в верхней точке своего хода.

Так как воспламенение рабочей смеси осуществляется от сжатия, в дизелях отсутствует система зажигания, хотя свечи могут применяться и на дизеле. Но это не свечи зажигания, а свечи накаливания, которые предназначены для подогрева воздуха в камере сгорания при холодном пуске двигателя.

Поршни и свечи дизеля

Поршни и свечи дизеляТехнические и экологические показатели автомобильного дизельного двигателя в первую очередь зависят от типа камеры сгорания и системы впрыскивания топлива.

Типы камер сгорания

Форма камеры сгорания значительно влияет на качество процесса смесеобразования, а значит и на мощность и шумность работы двигателя. Камеры сгорания дизельных двигателей разделяются на два основных типа: неразделенные и разделенные.

Несколько лет назад на рынке легкового машиностроения доминировали дизели с разделенными камерами сгорания. Впрыск топлива в этом случае осуществляется не в надпоршневое пространство, а в специальную камеру сгорания, выполненную в головке блока цилиндров. При этом различают два процесса смесеобразования: предкамерный (его еще называют форкамерным) и вихрекамерный.

Камеры сгорания дизельного двигателя

Камеры сгорания дизельного двигателяПри форкамерном процессе топливо впрыскивается в специальную предварительную камеру, связанную с цилиндром несколькими небольшими каналами или отверстиями, ударяется об ее стенки и перемешивается с воздухом. Воспламенившись, смесь поступает в основную камеру сгорания, где и сгорает полностью. Сечение каналов подбирается так, чтобы при ходе поршня вверх (сжатие) и вниз (расширение) между цилиндром и форкамерой возникал большой перепад давления, вызывающий течение газов через отверстия с большой скоростью.

Во время вихрекамерного процесса сгорание также начинается в специальной отдельной камере, только выполненной в виде полого шара. В период такта сжатия воздух по соединительному каналу поступает в предкамеру и интенсивно закручивается (образует вихрь) в ней. Впрыснутое в определенный момент топливо хорошо перемешивается с воздухом.

Таким образом, при разделенной камере сгорания происходит как бы двухступенчатое сгорание топлива. Это снижает нагрузку на поршневую группу, а также делает звук работы двигателя более мягким. Недостатком дизельных двигателей с разделенной камерой сгорания являются: увеличение расхода топлива вследствие потерь из-за увеличенной поверхности камеры сгорания, больших потерь на перетекание воздушного заряда в дополнительную камеру и горящей смеси обратно в цилиндр. Кроме того, ухудшаются пусковые качества.

Дизельные двигатели с неразделенной камерой называют также дизелями с непосредственным впрыском. Топливо впрыскивается непосредственно в

цилиндр, камера сгорания выполнена в днище поршня. До недавнего времени непосредственный впрыск использовался на низкооборотистых дизелях большого объема (проще говоря, на грузовиках). Хотя такие двигатели экономичнее моторов с разделенными камерами сгорания, их применение на небольших дизелях сдерживалось трудностями организации процесса сгорания, а также повышенными шумом и вибрацией, особенно в режиме разгона.

Сейчас благодаря повсеместному внедрению электронного управления процессом дозирования топлива удалось оптимизировать процесс сгорания топливной смеси в дизеле с неразделенной камерой сгорания и существенно снизить шумность. Новые дизельные двигатели разрабатываются только с непосредственным впрыском.

Системы питания

Важнейшим звеном дизельного двигателя является система топливоподачи, обеспечивающая поступление необходимого количества топлива в нужный момент времени и с заданным давлением в камеру сгорания.

Система питания дизельного двигателя

Система питания дизельного двигателяТопливный насос высокого давления (ТНВД), принимая горючее из бака от подкачивающего насоса (низкого давления), в требуемой последовательности поочередно нагнетает нужные порции солярки в индивидуальную магистраль гидромеханической форсунки каждого цилиндра. Такие форсунки открываются исключительно под воздействием высокого давления в топливной магистрали и закрываются при его снижении.

Существует два типа ТНВД: рядные многоплунжерные и распределительного типа. Рядный ТНВД состоит из отдельных секций по числу цилиндров дизеля, каждая из которых имеет гильзу и входящий в нее плунжер, который приводится в движение кулачковым валом, получающим вращение от двигателя. Секции таких механизмов расположены, как правило, в ряд, отсюда и название – рядные ТНВД. Рядные насосы в настоящее время практически не применяются ввиду того, что они не могут обеспечить выполнение современных требований по экологии и шумности. Кроме того, давление впрыска таких насосов зависит от оборотов коленвала.

Распределительные ТНВД создают значительно более высокое давление впрыска топлива, нежели насосы рядные, и обеспечивают выполнение действующих нормативов, регламентирующих токсичность выхлопа. Этот механизм поддерживает нужное давление в системе в зависимости от режима работы двигателя. В распределительных ТНВД система нагнетания имеет один плунжер-распределитель, совершающий поступательное движение для нагнетания топлива и вращательное для распределения топлива по форсункам.

Эти насосы компактны, отличаются высокой равномерностью подачи топлива по цилиндрам и отличной работой на высоких оборотах. В то же время они предъявляют очень высокие требования к чистоте и качеству дизтоплива: ведь все их детали смазываются топливом, а зазоры в прецизионных элементах очень малы.

Ужесточение в начале 90-х законодательных экологических требований, предъявляемых к дизелям, заставило моторостроителей интенсивно совершенствовать топливоподачу. Сразу же стало ясно, что с устаревшей механической системой питания эту задачу не решить. Традиционные механические системы впрыска топлива имеют существенный недостаток: давление впрыска зависит от частоты вращения двигателя и нагрузочного режима.

Это значит, что при низкой нагрузке давление впрыска падает, в результате топливо при впрыске плохо распыляется, попадая в камеру сгорания слишком крупными каплями, которые оседают на ее внутренних поверхностях. Из-за этого уменьшается КПД сгорания топлива и повышается уровень токсичности отработанных газов.

Кардинально изменить ситуацию могла только оптимизация процесса горения топливо – воздушной смеси. Для чего надо заставить весь её объём воспламениться в максимально короткое время. А здесь необходима высокая точность дозы и точность момента впрыскивания. Сделать это можно, только подняв давление впрыска топлива и применив электронное управление процессом топливоподачи. Дело в том, что чем выше давление впрыска, тем лучше качество его распыления, а соответственно – и смешивания с воздухом.